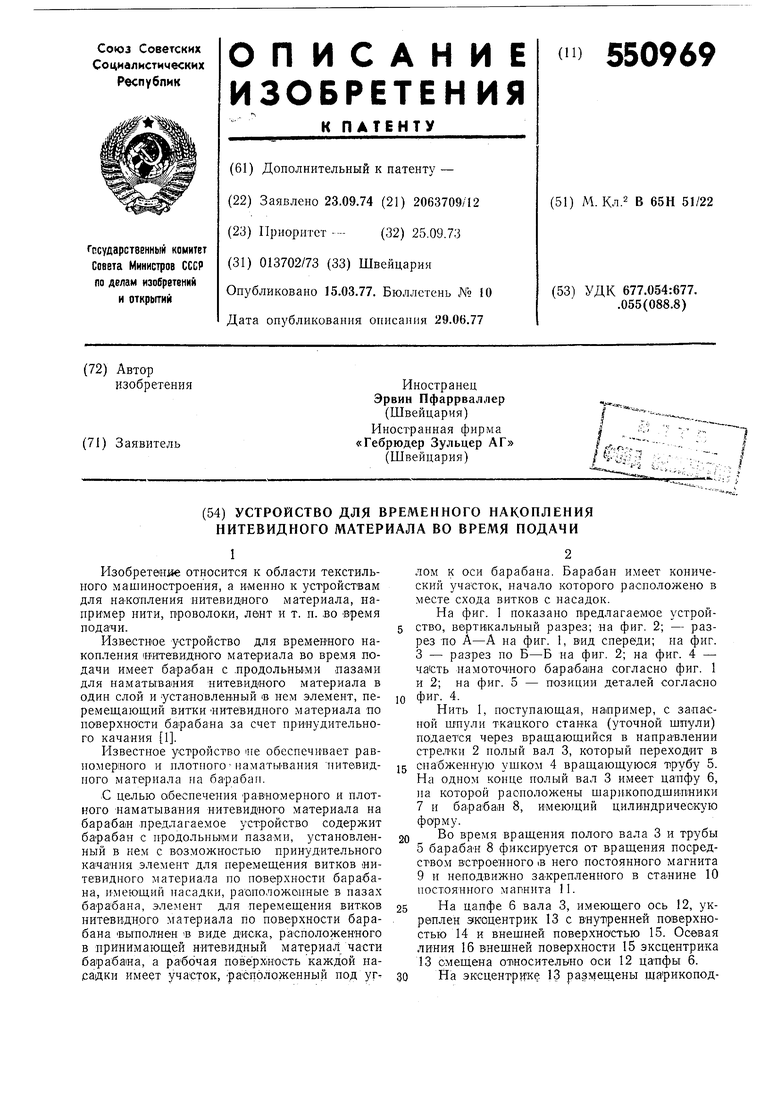

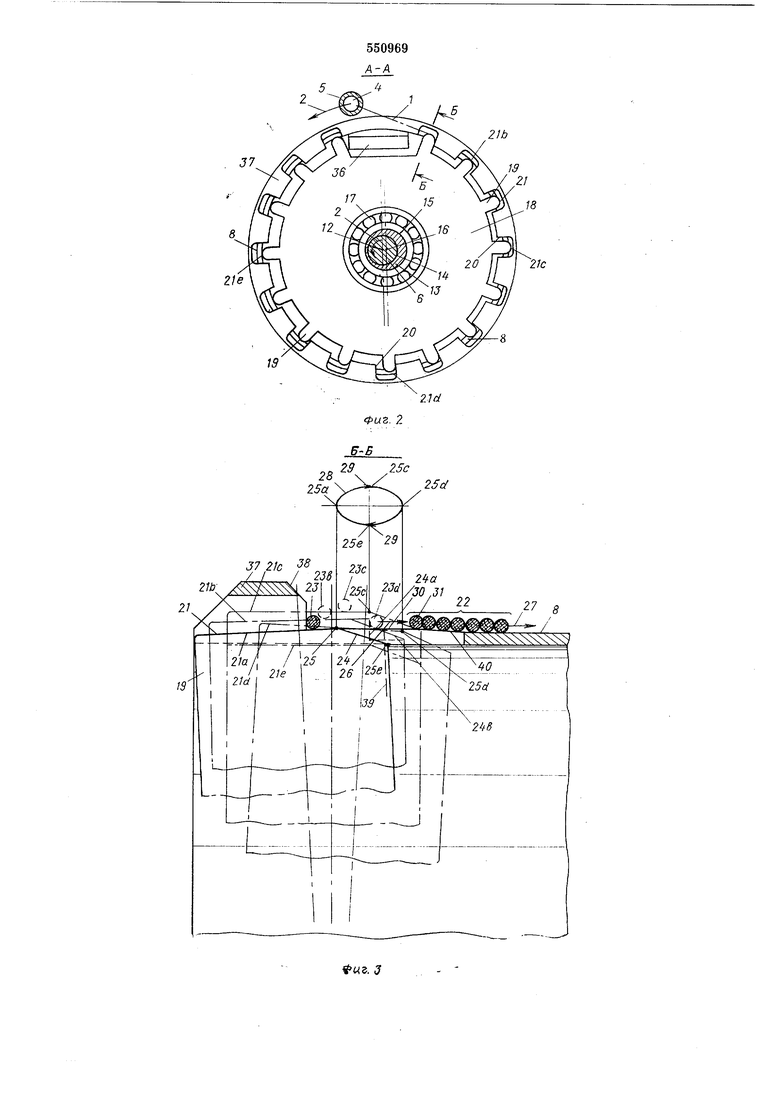

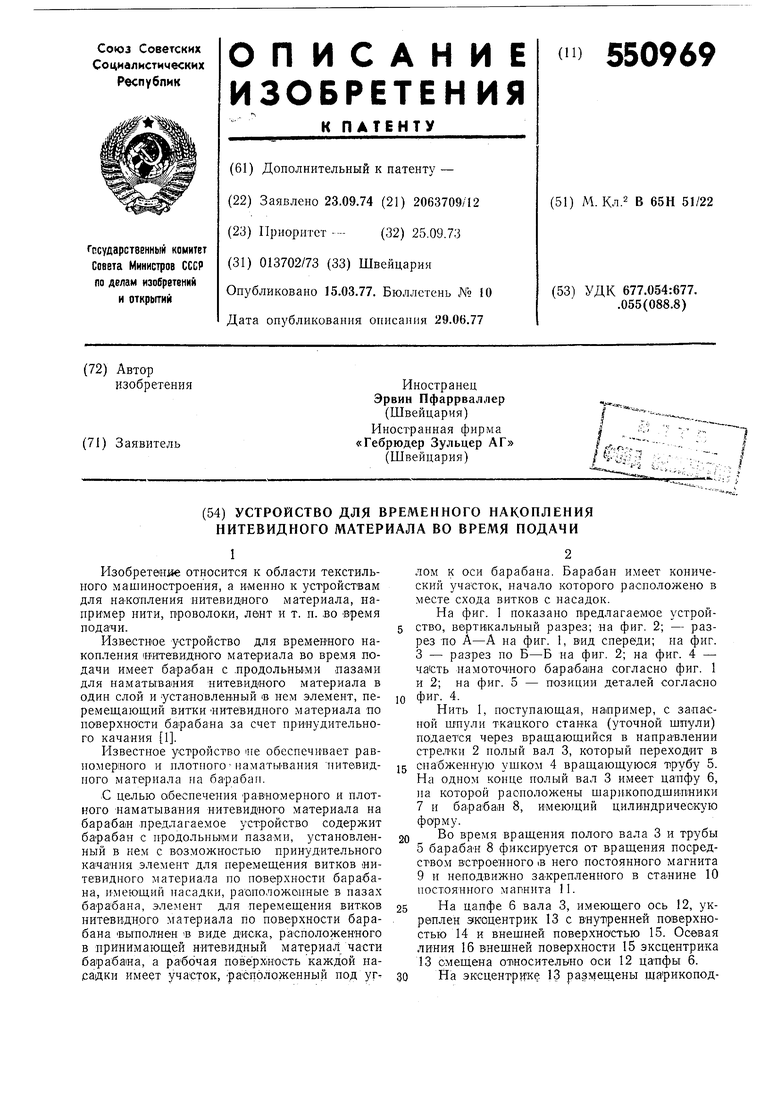

шлпник 17 и элемент 18 для перемещения витков иитевидного материала, выполненный в виде диска, имеющего по периметру насадки 19, которые входят в соот1ветствующие пазы 20 барабана 8. Насадки 19 имеют несущую поверхность 21. Элемент 18 выполняет лищь качательное движение на цапфе 6 вала 3.

При работе устройства на барабане 8 имеется слой витков 22, а иовые нити непрерывно налгатываются через ушко 4.

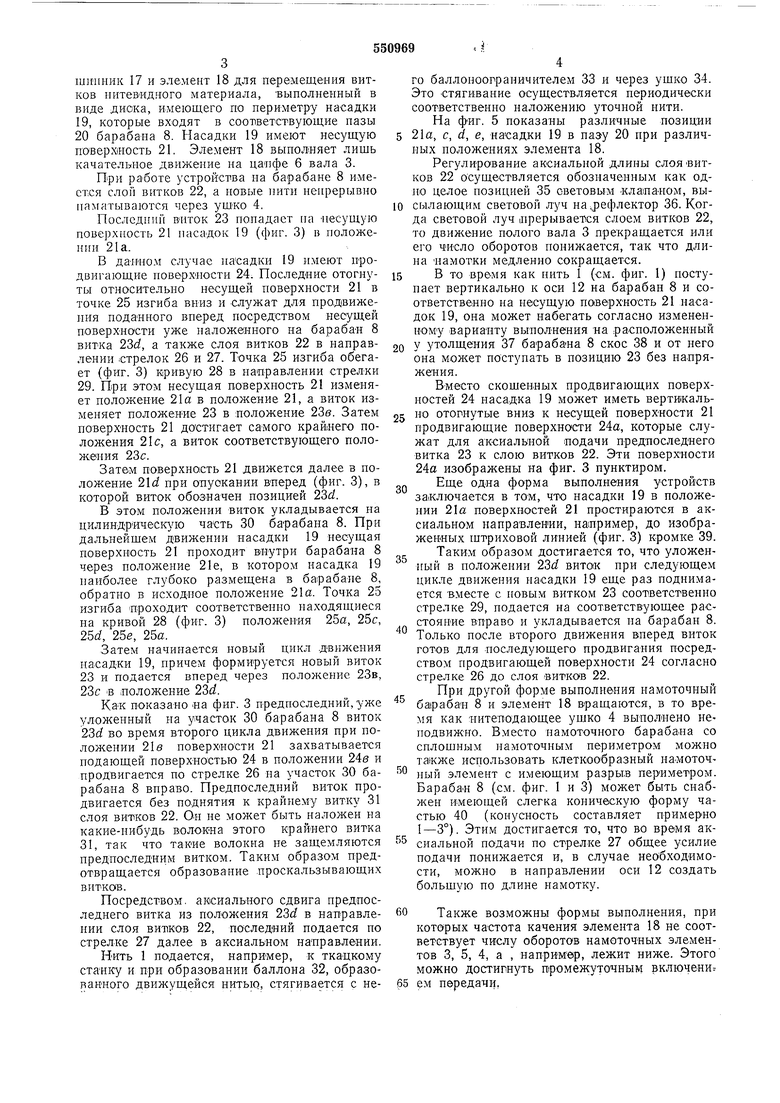

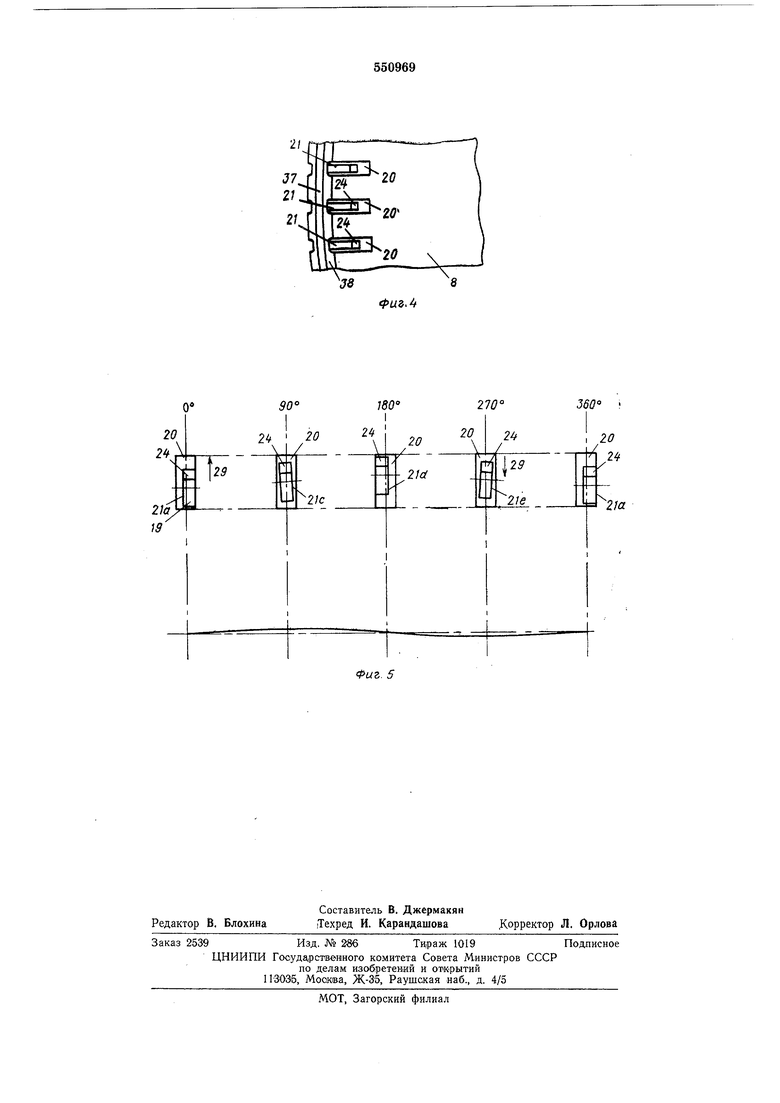

Последшп внток 23 ноладает на несущую поверхность 21 насадок 19 (фиг. 3) в положении 21 а.

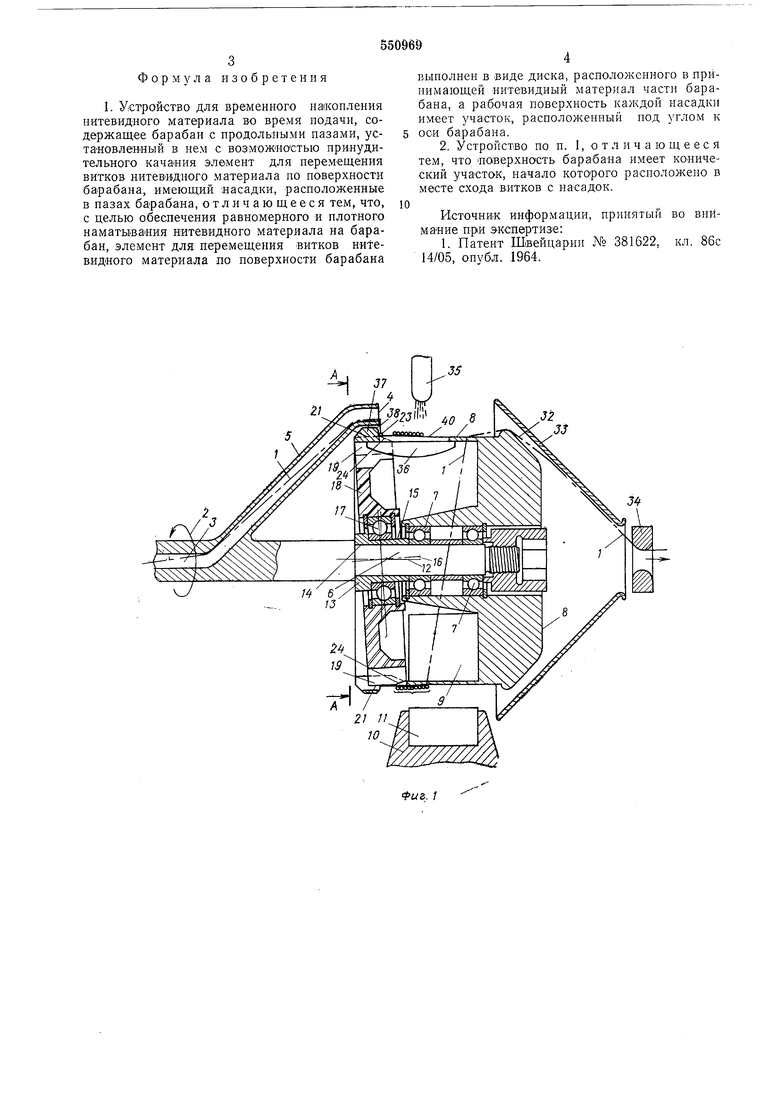

В даяном случае насадкн 19 имеют продвигающие иоверхности 24. Последние отогнуты относительно несущей поверхности 21 в точке 25 изгиба вниз и служат для продвижения ноданного внеред посредством несущей новерхнасти уже наложенного на барабан 8 витка 23с, а также слоя витков 22 в направлении стрелок 26 н 27. Точка 25 изгиба обегает (фиг. 3) кривую 28 в направлении стрелки 29. При этом несущая поверхность 21 изменяет положение 21а в положение 21, а виток изменяет положение 23 в положение 23в. Затем поверхность 21 достигает самого крайнего положения 21с, а виток соответствующего положения 23с.

Затем поверхность 21 движется далее в положение 2ld при опускании вперед (фиг. 3), в которой виток обозначен позицией 23uf.

В этом положении виток укладывается на цилиндрическую часть 30 барабана 8. При дальнейщем движении насадки 19 несущая поверхность 21 проходит виутри барабана 8 через положение 21е, в котором насадка 19 наиболее глубоко размещена в барабане 8, обратно в исходное положение 21 а. Точка 25 изгиба проходит соответственно находящиеся на кривой 28 (фиг. 3) положения 25а, 25с, 25d, 25е, 25а.

Затем начинается новый цикл д-вижеиия насадки 19, нричем формируется новый виток 23 и подается вперед через положение 23в, 23с В положение 23d.

Как показано «а фиг. 3 предпоследний, уже уложенный на участок 30 барабана 8 виток 23с во время второго цикла движения при положении 21 б новерхности 21 захватывается подающей поверхностью 24 в положении 24в и продвигается по стрелке 26 па участок 30 барабана 8 вправо. Предпоследний виток продвигается без поднятия к крайнему витку 31 слоя витков 22. Он не может быть наложен на какие-нибудь волокна этого крайнего витка 31, так что такие волокна не защемляются нредпоследним витком. Таким образом предотвращается образование проскальзывающих витков.

Посредством, аксиального сдвига нредпоследнего витка из положения 23d в направлении слоя витков 22, последний подается по стрелке 27 далее в аксиальном направлении.

Нить 1 подается, например, к ткацкому станку н при образовании баллона 32, образованного движущейся нитью, стягивается с неГО баллоноорраничителем 33 и через ущко 34. Это стягивание осуществляется периодически соответственно наложению уточной нити.

На фиг. 5 показаны различные позиции 21а, с, d, е, насадки 19 в паэу 20 при различных положениях элемента 18.

Регулирование аксиальной длины слоя витков 22 осуществляется обозначенным как одно целое нозицией 35 световым Клаианом, высылающим световой луч на дефлектор 36. Когда световой луч (Прерывается слоем витков 22, то движение полого вала 3 прекращается нли его число оборотов понижается, так что длина намотки медленно сокращается.

В то время как нить 1 (см. фиг. 1) поступает вертикально к оси 12 на барабан 8 и соответственно на несущую поверхность 21 насадок 19, она может набегать согласно измененному варианту выполнения на расположенный у утолщения 37 барабана 8 скос 38 и от него она поступать в позицию 23 без напряжения.

Вместо скошенных продвигающих поверхностей 24 насадка 19 может иметь верти1кальио отогнутые вниз к несущей поверхности 21 продвигающие поверхности 24а, которые служат для аксиальной нодачи предпоследнего витка 23 к слою витков 22. Эти поверхности 24а изображены на фиг. 3 пунктиром.

Еще одна форма выполнения устройств

0 заключается в том, что насадки 19 в положении 21а поверхностей 21 простираются в аксиальном направлении, например, до изображенных щтриховой линией (фиг. 3) кромке 39.

Таким образом достигается то, что уложенный в положении 2.3d виток при следующем цикле движения насадки 19 еще раз поднимается вместе с новым витком 23 соответственно стрелке 29, подается на соответствующее расстояние вправо и укладывается на барабан 8. Только после второго движения вперед виток готов для последующего продвигания посредством продвигающей поверхности 24 согласно стрелке 26 до слоя витков 22.

При другой форме выполнения намоточный барабан 8 и элемент 18 вращаются, в то время как нитеподающее ущко 4 выполнено неподвижно. Вместо намоточного барабана со сплощным намоточным периметром можно та1кже исцользовать клеткообразный на моточный элемент с имеющим разрыв периметром. Барабан 8 (см. фиг. 1 и 3) может быть снабжен имеющей слегка коиическую форму частью 40 (конусность составляет примерно 1-3°). Этим достигается то, что во время аксиальной нодачи по стрелке 27 общее усилие нодачи понижается и, в случае необходимости, можно в направлении оси 12 создать больщую по длине намотку.

Также возможны формы выполнения, при которых частота качения элемента 18 не соответствует числу оборотов намоточных элементов 3, 5, 4, а , например, лежит ниже. Этого можно достигнуть промежуточным включение 65 ем передачи,

Формула изобретения

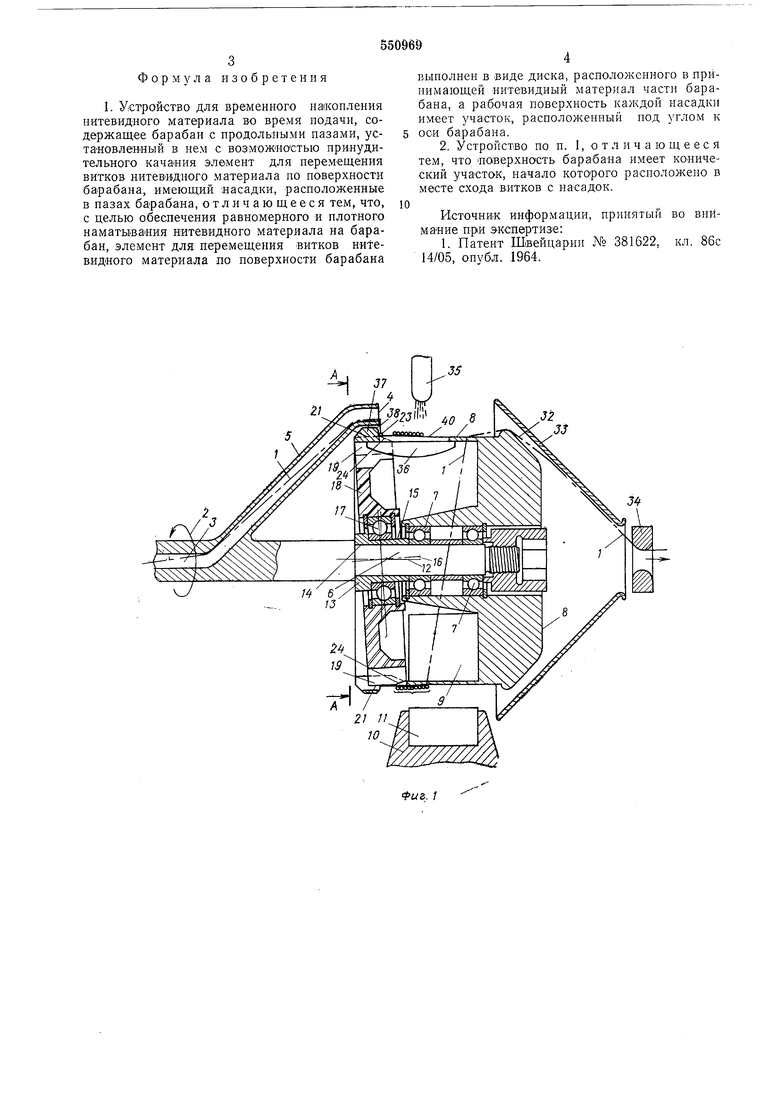

1. Устройство для временного накопления нитевидного материала во время подачи, содержащее барабан с продольными пазами, установленный в нем с воЗМОЖНОстью принудительного качания элемент для перемещения витков нитевидного материала по поверхности барабана, имеющий насадки, расположенные в пазах барабана, отличающееся тем, что, с целью обеспечения равномерного и плотного наматывания нитевидного материала на барабан, элемент для перемещения витков нитевидного материала по поверхности барабана

выполнен в виде диска, расположенного в принимающей нитевидный материал части барабана, а рабочая поверхность каждой насадки имеет участок, расположенный под углом к оси барабана.

2. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что поверхность барабана имеет конический участок, начало которого расположено в месте схода витков с насадок.

Источник информации, принятый во внимание при экспертизе:

1. Патент Швейцарии № 381622, кл. 86с 14/05, опубл. 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накопления нитевидного материала | 1973 |

|

SU597344A3 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ НИТЕВИДНОГО СМАТЫВАЕМОГО МАТЕРИАЛА | 2013 |

|

RU2623239C2 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| МОТАЛКА ДЛЯ ПРИМОТКИ И НАМОТКИ ГОТОВЫХ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2010 |

|

RU2480304C1 |

| Машина для подачи шпал, подкладок и костылей на линию сборки звеньев рельсового пути | 1957 |

|

SU110552A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 2007 |

|

RU2518220C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМОТКИ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ, В ЧАСТНОСТИ ГОРЯЧЕ- ИЛИ ХОЛОДНОКАТАНОЙ ТОНКОЙ СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2002 |

|

RU2299774C2 |

| Линия для порционной химической обработки мелкоштучных изделий | 1986 |

|

SU1388462A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

-Ч f

37

19

29 25с

28 25а

25е 23с

2 Х 2J

21 b

21с/

25с/

27

360

27/7

2Ш

Авторы

Даты

1977-03-15—Публикация

1974-09-23—Подача