1

Изобретение относится к области производства сварных труб, в частности к способам изготовления тонкостенных сварных труб, и может быть использовано vipn проектировании новых и реконструкции существующих трубоэлектросварочных агрегатов при производстве из них тонкостенных труб из высокоуглеродистых и легированных марок сталей и труднодеформируекаых сплавов.

Известен способ изготовления сварных 1руб радиочастотной сваркой. По этому способу в линии подготовки готовят бесконечный штрипс, который поступает в печь и равномерно нагревается до температуры ре дукцирования (300-900 С). После негрева со штрипса обдувом удаляется окалина и из него в 2-3 клетях формуется трубная заготовка швом вниз. За клетями устанавливается нож, удерживающий и награвляющий кромки . CфopмoвaнIiaя трубная заготовка поступает на сварочный стан, где производится индукционный радиочастотный догрев кромок и сварка трубы. После сварки удаляется грат и бесконечная труба поступает на редукционный или калибровочный стан

где ей придаются окончательные размеры по диаметру и толщине стенки.

Однако температура исходной заготовки вдоль линии формовОЧ1 о-сварочного и калкб- ровочно-редукционного стана постепенно уменьшается, и практически не представляется возможным после одного нагрева перед формовкой сохранить ее в наиболее рациональном интервале, соответствующем интервалу температур фазовых превращений, при котором металлы и сплавы имеют наибольшую пластичность.

Известный способ производства толстостенных труб предусматривает нагрев исходного материала до верхнего предела интервала температур фазовых превращений, формовку трубной заготовки при этой температуре; после формовки перед подогревом кромок под сварку трубн то заготовку нагреваю выще верхнего предела интервао1а температур фазовых превращений и сварку при этой температуре,а после сварки трубу охлаждают до верхнего предела интервала температур фазоБых превращений и калибруют - редуцирую ее при этой температуре.

При подогреве трубной заготовки выше верхнего предела интервала температур фазовых превращений перед нагревом кромок под сварку материал приобретает пониженную пластичность и толстостенная трубная заготовка приобретает механические свойства, обеспечивающие поддержание в зоне сварки заданного режима давления, а тонкостенная заготовка, несмотря на снижение пластичности материала и за счет этого некото- ю рого увеличения жес ткости, при создании давлений, необходимых для обеспечения качественной сварки, теряет устойчивость, что приводит к ухудшению качества труб, а в отдельных случаях исключает возможность по- 15 лучения тонкостенных сварных труб этим способом.

Целью изобретения является повышение качества при изготовлении тонкостенных сварных труб.20

Это достигается, тем что перед подогревом кромок сформованную трубную заготовку охлаждают на 100-650 С ниже нижнего предела интервала температур фазовых превращений, а после сварки перед калибровкой тру-35 бу нагревают до верхнего предела этого интервала.

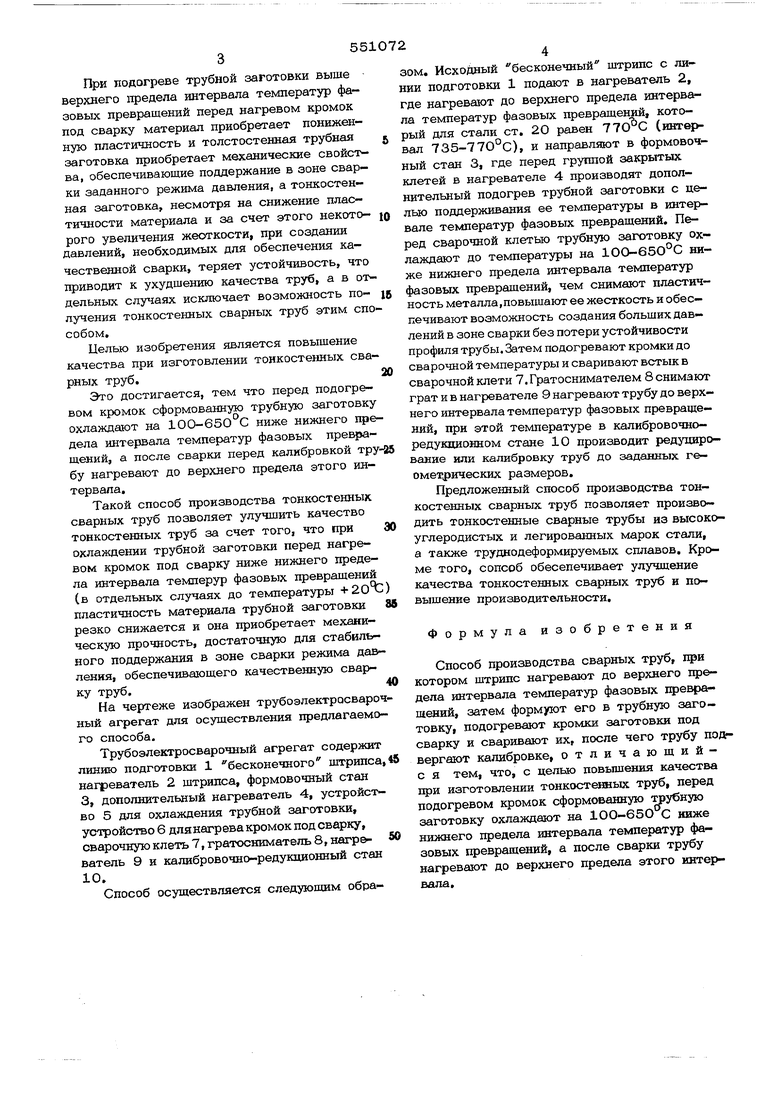

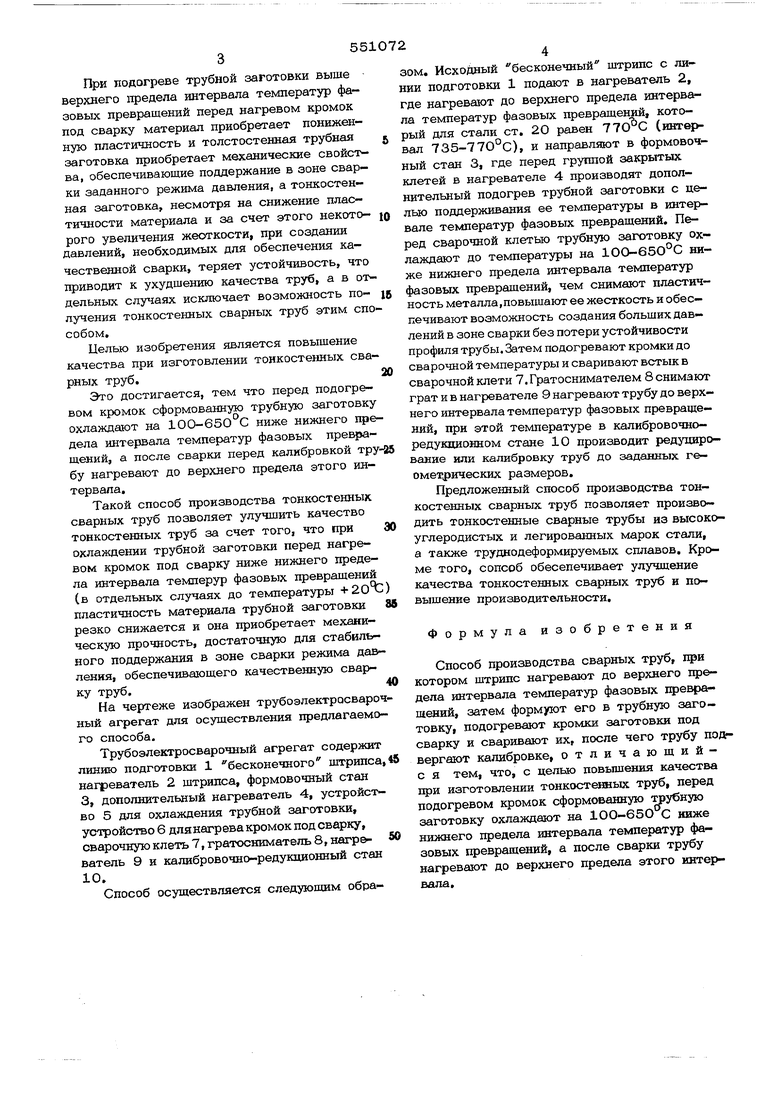

Такой способ производства тонкостенных сварных труб позволяет улучшить качество тонкостенных труб за счет того, что при 30 охлаждении трубной заготовки перед нагревом кромок под сварку ниже нижнего предела интервала темперур фазовых превращений (в отдельных случаях до температуры +20 v) пластичность материала трубной заготовки И резко снижается и она приобретает механическую прочность, достаточную для стабильного поддержания в зоне сварки режима давления, обеспечивающего качественную сварку труб.40 На чертеже изображен трубоэлектросварочный агрегат для осуществления предлагаемого способа.

Трубоэлектросварочный агрегат содержит линию подготовки 1 бесконечного штрипса,45 нагреватель 2 штрипса, формовочный стан 3, дополнительный нагреватель 4, устройство 5 для охлаждения трубной заготовки, устройство 6 длянагрева кромок под сварку, сварочную клеть 7, гратосниматель 8, нагр&- 50 ватель 9 и калибровочно-редукционный стан 10.

Способ осуществляется следующим образом. Исходный бесконечный штрипс с линии подготовки 1 подают в нагреватель 2, где нагревают до верхнего предела интервагла температур фазовых превращений, который для стали ст. 20 равен (интервал 735-770°С), и направляют в формовочный стан 3, где перед группой закрытых клетей в нагревателе 4 производят дополнительный подогрев трубной заготовки с целью поддерживания ее температуры в интервале температур фазовых превращений. Перед сварочной клетню трубную заготовку охлаждают до температуры на 1ОО-650°С ниже нижнего предела интервала температур фазовых превращений, чем снимают пластичность металла,повышают ее жесткость и обеспечивают возможность создания больших давлений в зоне сварки без потери устойчивости профиля трубы. Затем подогревают кромки до сварочной температуры и сваривают встык в сварочной клети 7.Гратоснимателем Вснимают грат и в нагревателе 9 нагревают трубу до верхнего интервала температур фазовых превращений, при этой температуре в калибровочноредукционном стане 10 производит редуцирование или калибровку труб до заданных геометрических размеров.

Предложенный способ производства тонкостенных сварных труб позволяет производить тонкостенные сварные трубы из высокоуглеродистых и легированных марок стали, а также труднодеформируемых сплавов. Кроме того, сопсоб обесепечивает улучшение качества тонкостенных сварных труб и повышение производительности.

Формула изобретения

Способ производства сварных труб, при котором штрипс нагревают до верхнего предела интервала температур фазовых превращений, затем формуют его в трубную заготовку, подогревают кромки заготовки под сварку и сваривают их, после чего трубу подвергают калибровке, отличаюшийс я тем, что, с целью повьшдения качества при изготовлении тонкостенных труб, перед подогревом кромок сформованную трубную заготовку охлаждают на 10 0-6 5 О С ниже нижнего предела интервала температур фазовых превращений, а после сварки трубу нагревают до верхнего предела этого инте1 вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстостенных сварных труб | 1974 |

|

SU504577A1 |

| ТРУБОЭЛЕКТРОСВАРОЧНЫЙ СТАН | 1999 |

|

RU2151659C1 |

| Способ производства сварных труб | 1988 |

|

SU1611486A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ РЕДУЦИРОВАННЫХ ТРУБ | 2004 |

|

RU2279939C1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Стан для производства электросварных прямошовных труб | 1989 |

|

SU1676704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1969 |

|

SU253731A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

Авторы

Даты

1977-03-25—Публикация

1975-08-22—Подача