Изобретение относится к области изготовления труб сваркой с индукционным .нагревом токами высокой частоты и может быть использовано при производстве прямошовных труб на трубоэлектросварочных станах, а такж при производстве металлических оболочек кабслей. Известны способы изготовления прямошовных труб высокочастотной сваркой заключающиеся в том, что формуют заготовку, свариваемые. кромки сводят под острым углом друг к другу с вершиной в точке сварки, а к разведеннБ1м концам кромок с помощь индуктораили контактных систем подводят ток высокой частоты l . Ток протекает по кромкам и разогр вает их до сварочной температуры, до стигая максимальной плотности в точке их схождения. .Сварка осуществляется путем после довательного сближения и осадки кромок в сварочном калибре в направлении от вершины острого угла (точки сварки) к разведенным концам кромок Наиболее близким к предлагаемому техническому решению является способ изготовления прямошовных труб, при .котором формуют трубную заготовку, придавая каисдон кромке двоякую кривизну, сводят кромки под углом друг 1C другу, нагревают их током высокой частоты и осаживают до получения сварного соединения . По известному способу участок кро.мок, непосредственно прилегающий к сварочному калибру и расположенный между точкой перегиба кромок и точкой сварки, на котором значения угла схождения кромок непрерывно уменьшаются по мере приближения к точке сварки, значительно больше зоны нагрева кромок, -т.е. участка кромок, расположенного между точкой приложения контактов, подводящих к очагу сварки ток высокой частоты, или торцом инду1стора и точкой сварки. Так, например, при сварке трубы Ф длина участка между точкой перегиба и точкой сварки составляет 360 мм, измеренная фактически на стане 203530 Выксунского металлургического завода - 400-420 мм, а длина зоны нагрева кромок составляет 250 мм. При такой подготовке кромок на участке кромок, непосредственно прилегающем к точке сварки, на котором происходит наиболее интенсивный их нагрев и оплавление, расстояние

между кромками настолько мало, ч-то между ними непрерывно происходят электрические пробои, сопровождающиеся обильным выбросом металла из очаг сварки в виде искр. При этом точка сварки непрерывно меняет свое положение по длине этого участка, протяженность которого в зависимости от размера труб колеблется, в пределах от 15 до 100 мм. Это приводит к снижению качества сварного соединения и дестабилизирует процесс сварки, а бурное искрообразование уменьшает срок службы индукторов, особенно внутренних, располагаемых внутри трубной заготовки.

Целью изобретения является повышение качества сварного соединения и срока службы сварочного оборудования.:

Указанная цель достигается за счет стабилизации положения точки сварки и исключения искрообразования для чего -в известном способе изготовления прямошовных труб точки перегиба кромок в процессе формовки располагают в зоне их нагрева, при этом расстояние L от точки сварки до проекции точек перегиба кромок на ось сварного соединения определяют из выражения

), где Т) - наружный диаметр трубы;

К - числовой коэффициент, выбираемый в зависимости от диаметра свариваемых труб { У. 0,3 для труб, 5 1.50 мм; К 0,5 для труб 50 мм I) 4 150 мм; К 0,8 для труб Т) С. 50 мм).

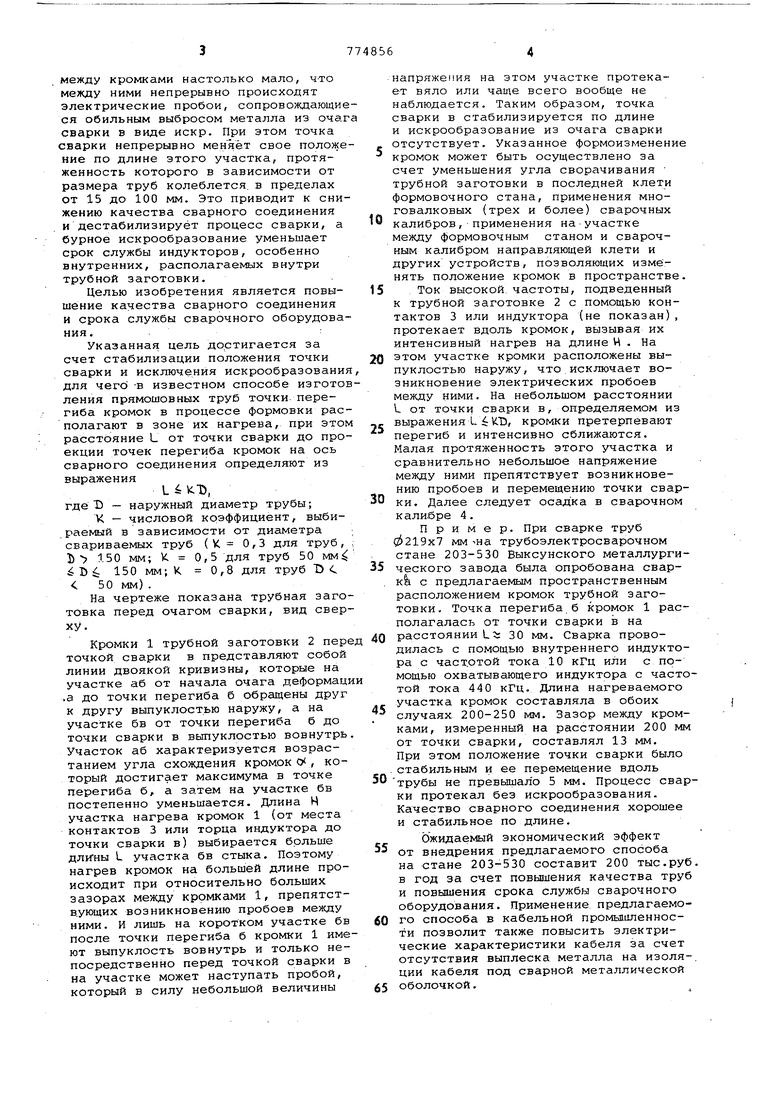

На чертеже показана трубная заготовка перед очагом сварки, вид сверху.

Кромки 1 трубной заготовки 2 пере точкой сварки в представляют собой линии двоякой кривизны, которые на участке аб от начала очага деформаци .а до точки перегиба б обращены друг к другу выпуклостью наружу, а на участке бв от точки перегиба б до точки сварки в выпуклостью вовнутрь Участок аб характеризуется возрастанием угла схождения кромок о, который достигает максимума в точке перегиба б, а затем на участке бв постепенно уменьшается. Длина Ц участка нагрева кромок 1 (от места контактов 3 или торца индуктора до точки сварки в) выбирается больше длинны L участка бв стыка. Поэтому нагрев кромок на большей длине происходит при относительно больших зазорах между кромками 1, препятств.ующих возникновению пробоев между ними. И лишь на коротком участке бв после точки перегиба б кромки 1 имеют выпуклость вовнутрь и только непосредственно перед точкой сварки в на участке может наступать пробой, который в силу небольшой величины

напряжения на этом участке протекает вяло или чаще всего вообще не наблюдается. Таким образом, точка сварки в стабилизируется по длине и искрообразование из очага сварки отсутствует. Указанное формоизменение кромок может быть осуществлено за счет уменьшения угла сворачивания трубной заготовки в последней клети формовочного стана, применения многовалковых (трех и более) сварочных калибров, применения на-участке ежду формовочным станом и сварочным калибром направляющей клети и ругих устройств, позволяющих изме.нять положение кромок в пространстве.

Ток высокой частоты, подведенный к трубной заготовке 2 с помощью контактов 3 или индуктора (не показан), протекает вдоль кромок, вызывая их интенсивный нагрев на длине И . На этом участке кромки расположены выпуклостью наружу, что исключает возникновение электрических пробоев ежду ними. На небольшом расстоянии L от точки сварки в, определяемом из выражения L-i ViD, кромки претерпевают ерегиб и интенсивно сближаются. алая протяженность этого участка и равнительно небольшое напряжение между ними препятствует возникновению пробоев и перемещению точки сварки. Далее следует осадка в сварочном калибре 4.

Пример. При сварке труб 219x7 мм на трубоэлектросварочном стане 203-530 Выксунского металлургического завода была опробована съарк с предлагаемым пространственным расположением кромок трубной заготовки. Точка перегиба б кромок 1 располагалась от точки сварки в на расстоянии Li: 30 мм. Сварка проводилась с помощью внутреннего индуктора с частотой тока 10 кГц или с помощью охватывающего индуктора с частотой тока 440 кГц. Длина нагреваемого частка кромок составляла в обоих случаях 200-250 мм. Зазор между кромками, измеренный на расстоянии 200 мм от точки сварки, составлял 13 мм. При этом положение точки сварки было стабильным и ее перемещение вдоль трубы не превышало 5 мм. Процесс сварки протекал без искрообразования. Качество сварного соединения хорошее и стабильное по длине.

Ожидаемый экономический эффект от внедрения предлагаемого способа на стане 203-530 составит 200 тыс.руб. в год за счет повьпиения качества труб и повышения срока службы сварочного оборудования. Применение предлагаемого способа в кабельной промышленности позволит также повысить электрические характеристики кабеля за счет отсутствия выплеска металла на изоля-. ции кабеля под сварной металлической оболочкой.

Формула изобретения Способ изготовления прямошовных труб, при котором формуют трубную заготовку, придавая каждой кромке двоякую кривизну, сводят кромки под углом друг к ДРУГУ, нагревают их током высокой частоты и осг.живают до получения сварного соединения, отличающийся тем, что, с цель повышения качества сварного соединения и срока службы сварочного оборудования, точки перегиба кромок в процессе формовки располагают в зоне их нагрева, при этом расстояние L от точки сварки до проекции точек перегиба кромок на ось сварного соединения определяют из выражения LiDV:,

гдеЬ - наружный диаметр трубы;

X - числовой коэффициент, выбираемый в зависимости от диаметра cвapивae ыx труб.

Источники информации, принятые во внимание при экспертизе

1.Глуханов Н.П. и Богданов В.Н, Сварка металлов при высокочастотном нагреве, М,-Л. , Машгиз, 1962,с.121-123,

2,Жуковский Б,Д, и др. Расчет калибровки инструмента для изготовления тонкостенных электросварных труб, ЦНИИИнформации и техяикоэкономических исследований черной

металлургии, Бюл. № 14(706), с.40-42,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ изготовления прямошовных труб | 1987 |

|

SU1473873A1 |

| Способ изготовления сварных прямошовных труб | 1981 |

|

SU1136910A1 |

| Сварочный стан установки для изготовления труб электродуговой сваркой | 1970 |

|

SU335878A1 |

| Сварочный узел непрерывного трубоэлектросварочного стана | 1989 |

|

SU1673237A1 |

| Способ производства труб сваркой давлением | 1985 |

|

SU1338919A1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Устройство для высокочастотной сварки | 1980 |

|

SU870036A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-29—Подача