(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2344105C2 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| Керамический материал | 1988 |

|

SU1571037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| Керамический материал | 1985 |

|

SU1273351A1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

Изобретегше относится к способам получения углеродсодержаидах изделий с добавками тугоплавких соединений, гфиме шемых в качестве огаеупоров, например, в металлургии, химической промышленности и в качестве электродов в МГД технике. Известен способ получения углеродсодержащих изделий, включающих смешение 40-60 вес углерода и 40-60 вес.% диборида циркония и карбида кремния, и последующее горячее прессование с.меси при 1700-2200°С и давлении 165-245 кгс/см 1. Однако при этом способе из-за неравномерного распределения температуры в прессформе и шихте слишком часты локальные перегревы и захолаживания, поэтому полученные материалы нестабильны по прошостиым характеристикам и плотности. Известен также способ получения углеродсодержаших изделий, включающий смешение измельченного до фракции ниже 0,07 мм искусственного графита (30-60 вес.%) и порошков диборида циркония и карбида кремния вес.%) с карбонизующимся связующим, прессовагши смеси при давлении 300-1055 кгс/см, ртеерждение заготовок при 150°С на воздухе л тep юoбpaбoткy внейтральной среде при 1800-2200°С 2. Такой способ получения углеродсодержащих изделий нетехнологичен так как прогресс высокотемпературной термообработки дорогостоящий, трудно управляем. Даже незнаштельные перегревы во, время графитации приводят к потерям легколетучих добавок, в частности бора, что в свою очередь приводит к нестабильности свойств .материала по жаростойкости. Кроме того, потери бора приводят к заниженным характеристикам по прочности и плотности. Цепью изобретения является повышение плотности и прочности при сжатии,- стабильности жаростойкости и удешевлегше издел1Тй. Указанная цель достигается тем, «JTO предложенный способ включает смешение измельченного (до фракщш 1-0,03 мм) искусственного графита с 10-15 вес.%. карбонизующегося связующего, высушивание смеси, размол до фракцш 1-0,03 мм, смешение с 20-40 вес.%

hopoiiiKa ;гибьрйда циркония (фракция S-90 мкм) и 8-14 вес.% карбида кремния (фракция 20-100 мкм), npecconaiffle смеси при давneimH 350-500 кгс/см в заготовки, отверждение заготовки при нагреве и термообработку в инертной среде до 1200-1250 С.

Отличие предложенного способа заключается в том, что сначала смегцивают измельченный искусственный графит с 10-15 вес.% связую- , щего, высушивают смесь, размалывают до фракдаи 1-0,03 мм и смешивают с 20-40 вес.% диборида циркония и 8-14 вес.% карбида кремния и термообработку ведут до 1200-1250°С; Дбполшггёйьное состоит в том, что термообработку ведут в интервалах температур со скоростью; град/ч: . .

20-200°С,1,0-1,5

. 200-500° С 4,0-4,5

5bO-800C , 5,0-6,0

800-1250° С

15-16

с выдержкой при 1200-1250°С 10-12 ч и испопьзуют измельченный графит фракции 10,03 мм и порошки диборида циркошя фракции 5-90 мкм и карбида кремния фрак1ШЙ 20-100 мкм,

Вышеуказанньш порядок смеше1шя обусловлен тем, 1ITO он исключает сегрегацию компонентов по удельным весам. Связу ющее, предва ритёлыю распределенное на частицах графита в виде тонких пленок, способствует эффекту приклеивания порошков керамических доб;авок на частицы графита, чем достигается равномерное распределение керамических добавок во всем объеме изделия. Количество связующего обусловлено получением наиболее штатного изделия при минимальном количестве упорядоченной фазы уИтёрода. ;-:----

Количество керам юсккх добавок обуслов-; леНО11олу1 ением материала с повышенной стабильностью жаростойкости при удовлетворительной термостойкости; указанная скорость подъема температуры при термообработке изделий позволяет бездефекщую структуру материала-, высокий выход коксового остатка связующего увеличивает прочностные характеристики материала.;

Фракционный состав компонентов выбран дня получения оптимальной уклаДкИ частиц, , . умШШнения пористости и увеличешм плотности

годелий. .;

П р и м а р 4. Измельченный искусственный графит (ГМЗ) фракции 1,0-0,Q5 ШГЙ количестве 89 вес.% смешивают с фенолформальдегадной смолой -при 25°С в течение 35 мин. / Получе1шу10 углероднук) масс:у высуишвают при 2-5.С в течение 58 ч и размалывают до .

НИИ 0,8-0,05 мм. Полученные гюрошкн в коли честве 63 вес.% сменшвают с 23 Н8с.% диборида циркония фракции 20-50 мкм и 14 вес.% карбида кремш1я фракции 20-80 мкм при

30° С в течение 2 ч. Полученную смесь прессуют в виде заготовок 150-155 мм, длиной 200-228 мм при давлении 350 кг/см и 165°С с выдержкой 2,6 ч. Заготовки термообрабатьшают в га -овой пеш при скорости

ггодъема температуры от 20° С до 200° С 1,5 град/ч , от 200 до 500°С - 4 град/ч., от 500 до 800°С - 5 град/ч, от 800 до 1220°С 15,5 град/ч; выдержка при 1220°С 10 ч.

Пример2. Материал полу1али следующим способом: измельченньп искусственный графит (марки ГМЗ) фракции 0,8-0,03 мм в количестве 90 вес.% смешивают с фенолформальдегидной смолой, которую берут в количестве 10 вес.% при 30° С в течение 25 мин. Полученную углеродную массу высушивают при 28°G в течение 50 ч, размалывают до порошков фракции 0,8-0,05 мм. Полученные порошки берут в количестве йО вес.%., смеМшбают на воздухе при температуре 27°С с диборидом циркония фракщш мкм, которыйберут в количестве. 30 вес.%, и карбидом фракции 40-80 мкм, который берут в количестве 10 вес.%. Полу 1енную смесь прессуют в виде заготовок . 100-105 мм, длиной 150-179 мм при давлении 400 кг/см И 158°С с вьщержкой 1,7 ч. Заготовки термообрабатывают в газовой печи при скорости подъема температур от 25 до 200° С - 1,5 град/ч,

от 200 до 500°С - 4,5 град/ч , от 500 до , 800°С - 6 град/ч, от 800 до 1240°С-16 град/ч;

выдержка при 1240° С - 12ч.

- . . . , . ..и Пример 3. Материал получали следуюшим способом: измельченный искусственный графит (марки ВПП) фракции 1,0-0,07 мм берут в количестве 85 вес.%, смешивают с фенолформальдегидной смолой, которую берут в количестве 15 вес.% при 20° С в течение

Ж мин. ndii ii Уг71ерод11ую массу высушивают при 25°С в течение 55 ч, размалывают до порошков фракции 1,0-0,04 мм. Получеш1ые порошки берут в количестве 52 вес.%, смешивают на воздухе при 25° С с диборидом циркония фракции 10-80 мкм, который берут в количестве 40 вес.%, и карбидом кремния фрак-, ции 50-96 мкм, которым берут в количестве 8 вес.%, в течение 1,7 ч. Полученную смесь npeccyioT в виде заготовок ф 200-205 мм.,

длиной .250-260 мм. при давлении 500 кг/см, и 150°С с выдержкой 3,5 ч. Материал термообрабатывают в газовой печи при подъеме температур от 30°С до 200°С - 1 град/ч., oj:

2004: до 50Cf с -- 4,5 град/ч, от .до - 5,5 град/ч, от 800С до 1250°Г 15 град/ч; выдержка 10 ч.

23,0 10,0 6,5 . 60,5 1-22,30

40,0 13,8 5,2 41,0 ,.2;51

30,5 8,7 6,3 54,5 ,47

Прототип1В,0- 8,5- 5,0- 68,5- 2-4

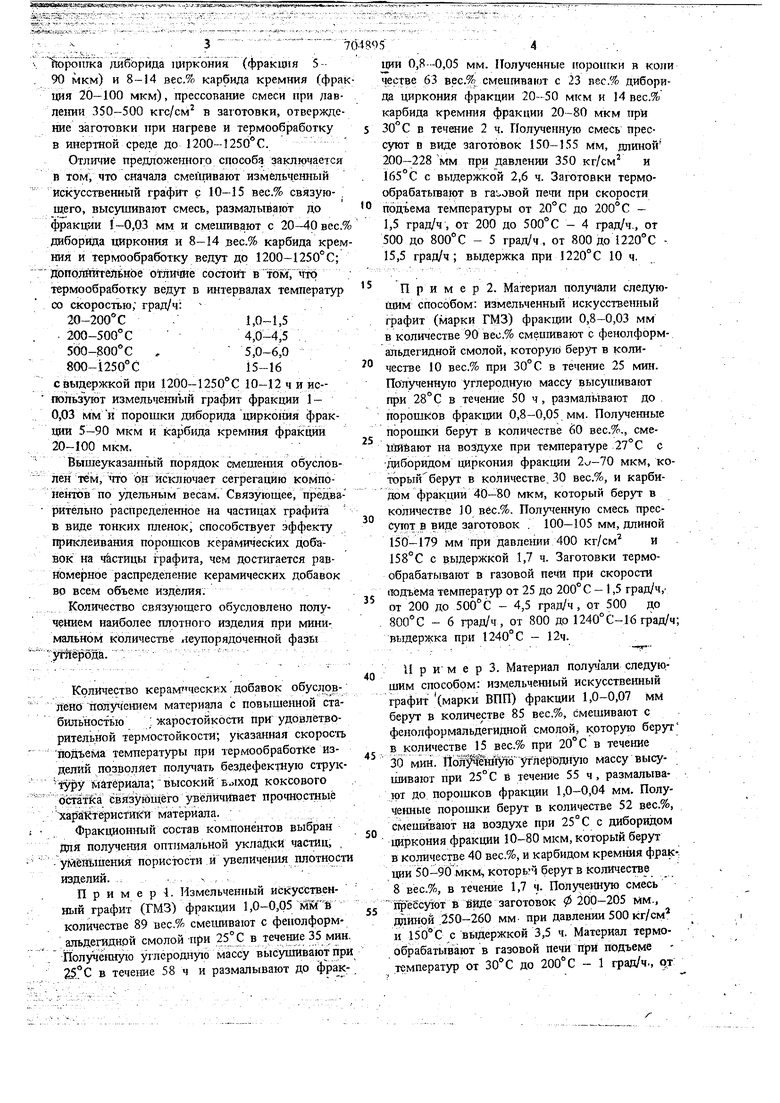

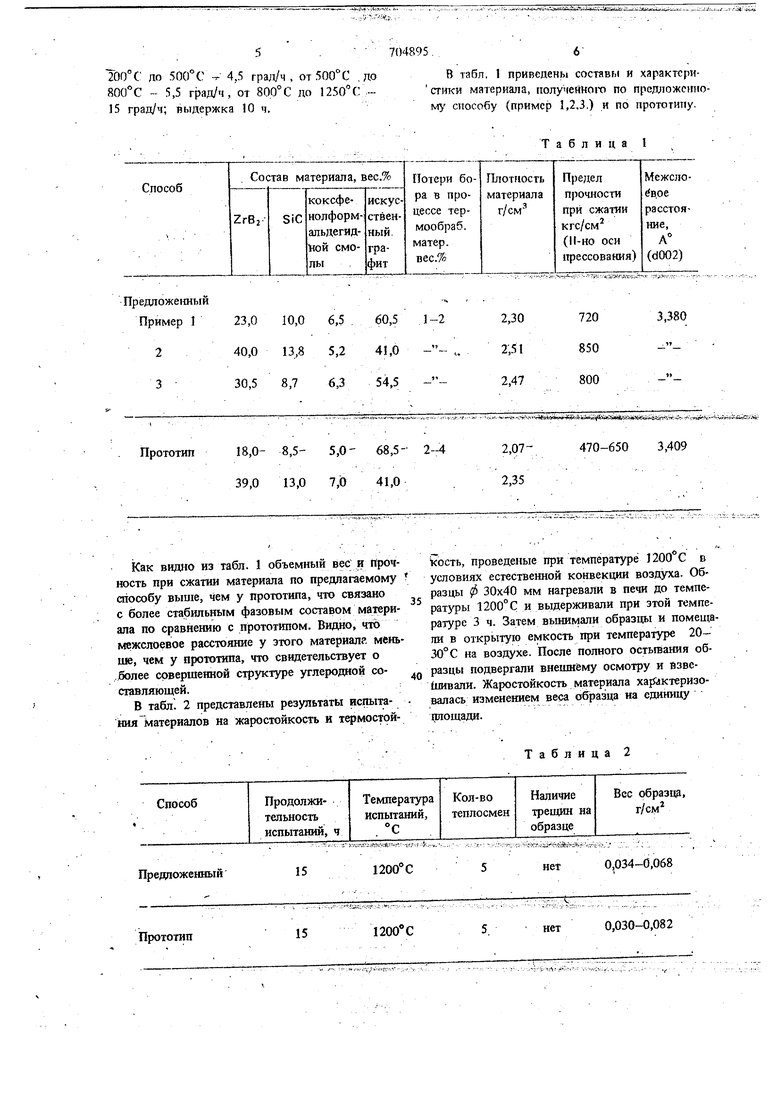

39,0 13,0 7,0 41,0 Как видно из табл. 1 объемный вес и прочность при сжатии материала по предлагаемому способу выше, чем у прототипа, что связано с более стабильным фазовым составом материала по сравнению с прототипом. Видно, что межслоевое расстояние у этого материал, меньше, чем у прототипа, что свидетельствует о более совершенной Сфуктуре углеродной составляющей. В табл. 2 предс1«влены результаты испьтния материалов на жаростойкость и термостойПредложенный

15

15

Прототип

8 табл. 1 приведены составьс и характсрн стики материала, полученного по прсдложстюму способу (пример 1,2.3.) и по прототипу.

Таблица 1

I МежслоПредел

прочности йвре при сжатии расстоякгс/см ние,

(Н-но оси 1трессования) | (d002)

720

3,380 850 800

.-r,;,v,-vi -Afeisyj i.,

2,07-470-650 3,409

2,35

1200°С

0,034-0,068

нет

нет0,030-0,082

1200°С kocTb, проведеные при температуре в условиях естественной конвекции воздуха. Образцы ф 30x40 мм нагревали в печи до температуры 1200° С и выдерживали при этой температуре 3 ч. Затем образцы и помещали в открытую емкость при температуре 2030°С на воздухе. После полного остывания образцы подвергали внешнему осмотру и взвешивали. Жаростойкость материала ха1йктеризовапась изменением веса образца на единицу площади. Таблнца2

Как видно КЗ табл. 2 ргнеупбрные свойства обоих материалов находятся иа одном уровне; жаростойкость материала по предлагаемому способу более стабильна, чем у прототипа (т.е. тредельные значения находятся в более узком интервале). Расчет стоимости показ1п, что материал по предложенному способу ёолее дешево стош-11,72 руб. за I кг, а материал i oTOTraia - 28,95 руб. за I кг.

Формула изобретен и я

связующего, высушивают смесь, размалывают до фракции 1-0,03 мм и смепшвают с 20Ю вес.% диборида цирко1шя и 8-14 вес.% кар бида кремния и термообработку ведут до 1200-1250С.

200-500 С4,0-4,5

500-ЙОО°С5,0-6,0

800-1250°С15-16 с выдержкой

при 1200-1250°С

10-12 ч.

Исгочн1йси информации, принягтые во внимание при. зкспертизе

Авторы

Даты

1979-12-25—Публикация

1977-03-31—Подача