ьо

СП

ОО

Изобретение относится к термообработке изделий и предназначено для закалки шаров с прокатного нагрева.

Цель изобретения - повышение качества закалки.

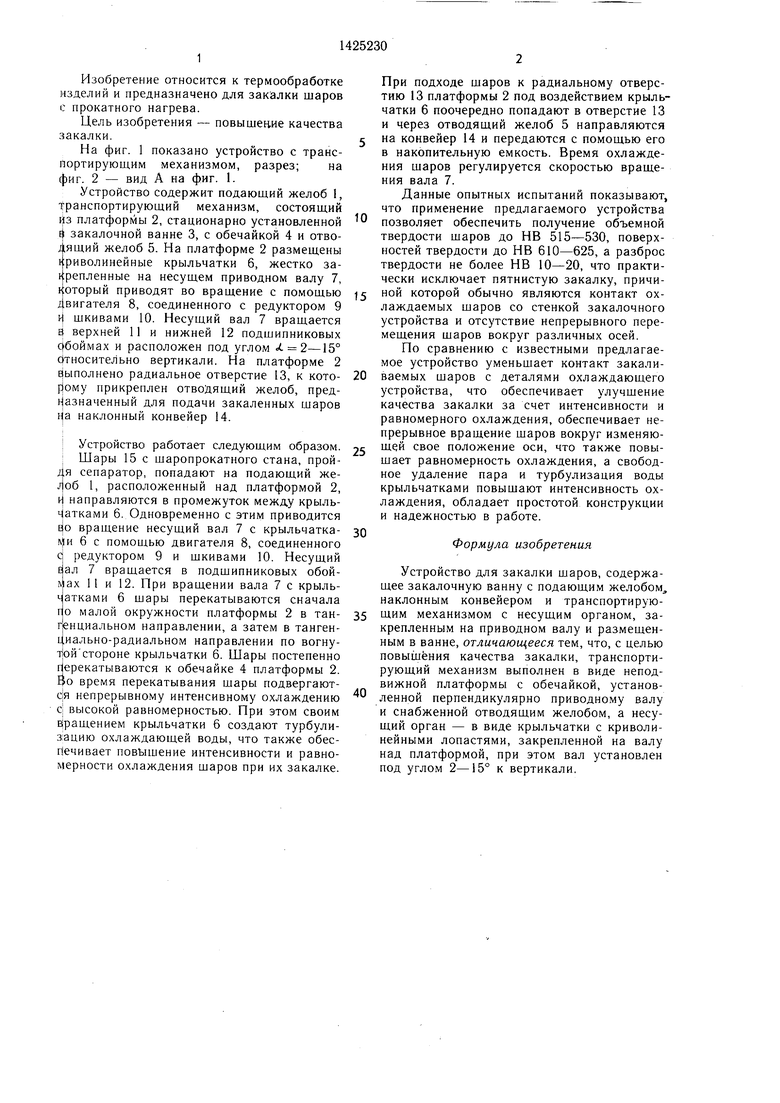

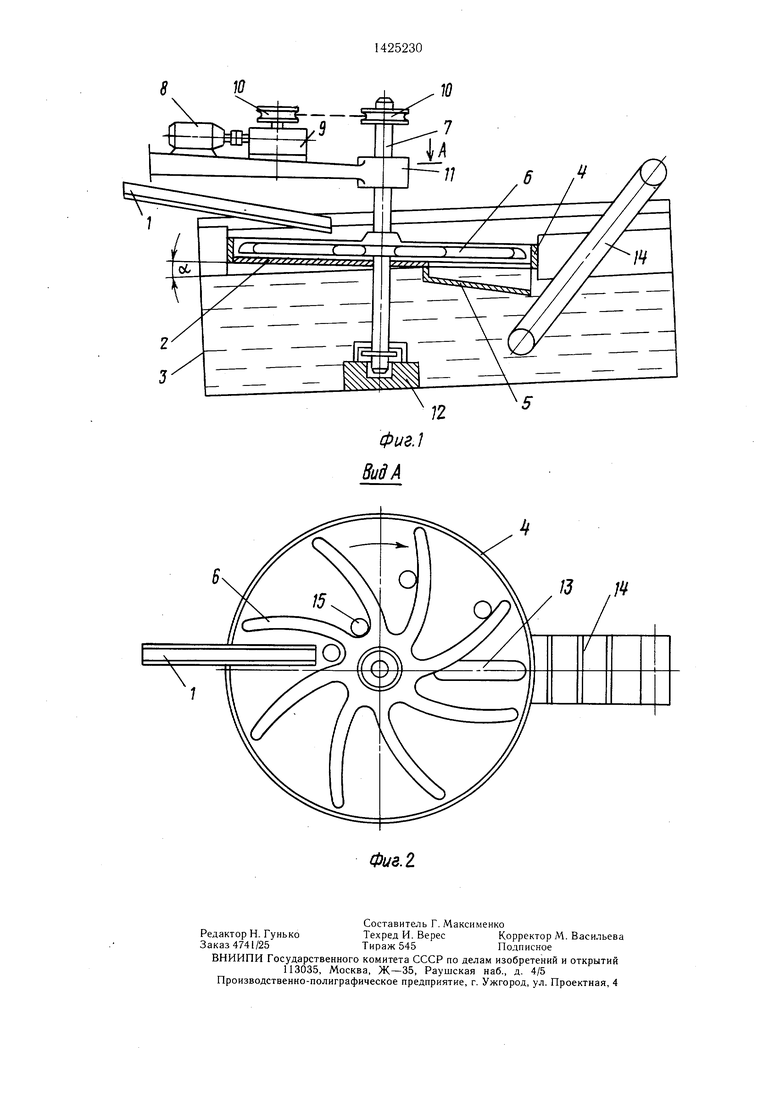

На фиг. 1 показано устройство с транспортирующим механизмом, разрез; на фиг. 2 - вид А на фиг. 1.

Устройство содержит подающий желоб 1, транспортирующий механизм, состоящий IJ3 платформы 2, стационарно установленной Е| закалочной ванне 3, с обечайкой 4 и отво- лящий желоб 5. На платформе 2 размещены криволинейные крыльчатки 6, жестко закрепленные на несущем приводном валу 7, юторый приводят во вращение с помощью двигателя 8, соединенного с редуктором 9 1 щкивами 10. Несущий вал 7 вращается В верхней 11 и нижней 12 подшипниковых с боймах и расположен под углом «t 2-15° с1тносительно вертикали. На платформе 2 Е|ыполнено радиальное отверстие 13, к кото- fjOMy прикреплен отводящий желоб, пред- )азначенный для подачи закаленных шаров ца наклонный конвейер 14.

Устройство работает следующим образом.

Шары 15 с щаропрокатного стана, прой- Ля сепаратор, попадают на подающий же- jjo6 1, расположенный над платформой 2, | направляются в промежуток между крыль- Цатками 6. Одновременно с этим приводится EJo вращение несущий вал 7 с крыльчатка- NJiH 6 с помощью двигателя 8, соединенного с редуктором 9 и щкивами 10. Несущий вал 7 вращается в подщипниковых обоймах I 1 и 12. При вращении вала 7 с крыльчатками 6 шары перекатываются сначала по малой окружности платформы 2 в тангенциальном направлении, а затем в тангенциально-радиальном направлении по вогну- Т10Й стороне крыльчатки 6. Шары постепенно Перекатываются к обечайке 4 платформы 2. Во время перекатывания щары подвергают- с|я непрерывному интенсивному охлаждению С| высокой равномерностью. При этом своим вращением крыльчатки 6 создают турбули- з:ацию охлаждающей воды, что также обеспечивает повышение интенсивности и равномерности охлаждения шаров при их закалке.

При подходе шаров к радиальному отверстию 13 платформы 2 под воздействием крыльчатки 6 поочередно попадают в отверстие 13 и через отводящий желоб 5 направляются

на конвейер 14 и передаются с помощью его в накопительную емкость. Время охлаждения шаров регулируется скоростью вращения вала 7.

Данные опытных испытаний показывают, что применение предлагаемого устройства

позволяет обеспечить получение объемной твердости шаров до НВ 515-530, поверхностей твердости до НВ 610-625, а разброс твердости не более НВ 10-20, что практически исключает пятнистую закалку, причиной которой обычно являются контакт охлаждаемых щаров со стенкой закалочного устройства и отсутствие непрерывного перемещения щаров вокруг различных осей.

По сравнению с известными предлагаемое устройство уменьшает контакт закаливаемых шаров с деталями охлаждающего устройства, что обеспечивает улучщение качества закалки за счет интенсивности и равномерного охлаждения, обеспечивает непрерывное вращение шаров вокруг изменяю

щей свое положение оси, что также повышает равномерность охлаждения, а свободное удаление пара и турбулизация воды крыльчатками повышают интенсивность охлаждения, обладает простотой конструкции и надежностью в работе.

Формула изобретения

0

Устройство для закалки шаров, содержащее закалочную ванну с подающим желобом., наклонным конвейером и транспортирую- 5 Щим механизмом с несущим органом, закрепленным на приводном валу и размещенным в ванне, отличающееся тем, что, с целью повышения качества закалки, транспортирующий механизм выполнен в виде неподвижной платформы с обечайкой, установленной перпендикулярно приводному валу и снабженной отводящим желобом, а несущий орган - в виде крыльчатки с криволинейными лопастями, закрепленной на валу над платформой, при этом вал установлен под углом 2-15° к вертикали.

8

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Устройство для термической обработки шаров | 1975 |

|

SU564342A1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ изготовления мелющих шаров | 1982 |

|

SU1027244A1 |

| Агрегат для закалки мелющих шаров | 1982 |

|

SU1062283A1 |

| Устройство для закалки шаров | 1977 |

|

SU688525A1 |

| ЗАКАЛОЧНЫЙ КОНВЕЙЕР ДЛЯ ПОМОЛЬНЫХ ШАРОВ | 1972 |

|

SU326230A1 |

Изобретение относится к термообработке изделий и предназначено для закалки шаров с прокатного нагрева. Цель изобретения - повышение качества закалки. Устройство садержит подающий и отводящий желоба, транспортируюш.ий механизм и ванну, в которой они размеш.ены. Транспортируюш.ий механизм выполнен в виде неподвижной платформы с обечайкой и приводного вала с крыльчаткой с криволинейной- ного вала с крыльчаткой с криволинейными лопастями. Крыльчатка закреплена на валу над платформой, плоскость которой перпендикулярна валу. Вал установлен под углом 2-15° к вертикали. 2 ил.

фиг. 8идА

/J ,/V

| Авторское свидетельство СССР № 1146329, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-01-27—Подача