Предлагаемое изобретение относится к термообработке изделий и может быть использовано для закалки металлических шаров.

Наиболее близким по технической сущности и достигаемому положительному результату (прототипом), по мнению авторов, является устройство для закалки металлических шаров по авт. св. СССР N 815053 кл. C 21 D 9/36, содержащее закалочную ванну с подающим желобом и расположенный внутри нее транспортирующий механизм, выполненный в виде конуса.

Недостатком данного технического решения является низкое качество закалки шаров при одновременной обработке их разных размеров, из-за невозможности согласования времени выдержки при закалке с размерами шаров. Это является следствием того, что шары больших размеров имеют большую массу и большую теплоемкость, чем шары меньших размеров. А для обеспечения заданной (одинаковой для шаров разных размеров) твердости поверхности шаров, необходимо выдерживать постоянной, для каждого шара, скорость теплоотдачи (градиент температуры) и необходимое время закалки, которое зависит от размеров шара. Для согласования времени закаливания с размерами шаров необходимо изменять длину траектории перемещения шаров в закалочной среде.

В прототипе шар перемещается по постоянной спиральной, конической траектории и селективно изменять длину траектории для каждого типоразмера шаров не представляется возможным. Поэтому время закалки шаров разных размеров будет одинаковым, что может привести к большому разбросу поверхностной твердости шаров разных размеров, и следовательно, к снижению их качества.

Задача, на решение которой направлено предлагаемое техническое решение - повышение качества шаров разных размеров при их одновременной закалке, путем самосогласования времени закалки с размерами шаров.

При этом достигается получение такого технического результата, как снижение себестоимости изготовления шаров и упрощение конструкции устройства.

Вышеуказанный недостаток исключается тем, что в устройстве для закалки металлических шаров, содержащем подающий механизм, включающий направляющую, закалочную ванну и расположенный внутри нее транспортирующий механизм, последний выполнен в виде желоба, имеющего в поперечном сечении криволинейную поверхность с радиусом, равным 4 - 20 диаметрам шара, при этом направляющая подающего механизма расположена над желобом со смещением относительно его центральной продольной оси и размещена под углом к последней.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предложенное техническое решение отличается своим конструктивным выполнением, а именно, конструкцией транспортирующего механизма и расположением направляющей подающего механизма. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями показал, что конструкции с желобами, имеющими криволинейную поверхность, широко известны. Однако его введение в устройство для закалки металлических шаров, его расположение и взаимосвязь с другими элементами конструкции обеспечивает не только повышение качества закалки шаров разных размеров при их одновременной термообработке, но такие способствует снижению себестоимости изготовления шаров и упрощению конструкции устройства. Отсюда следует, что предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что по мнению авторов соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

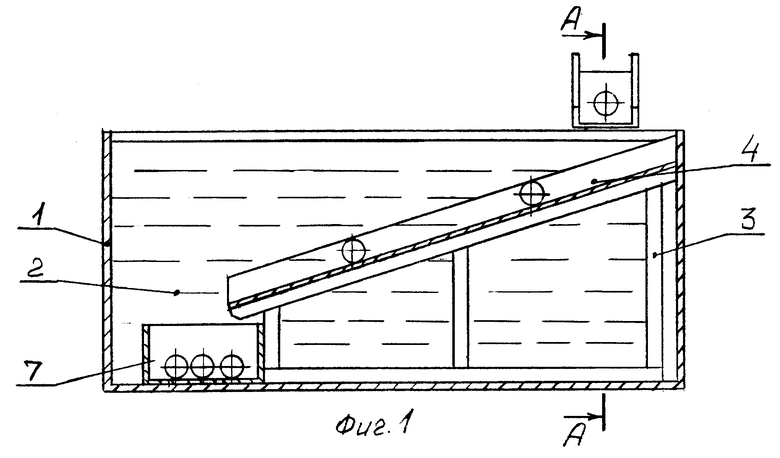

на фиг. 1 - схематично изображен общий вид устройства;

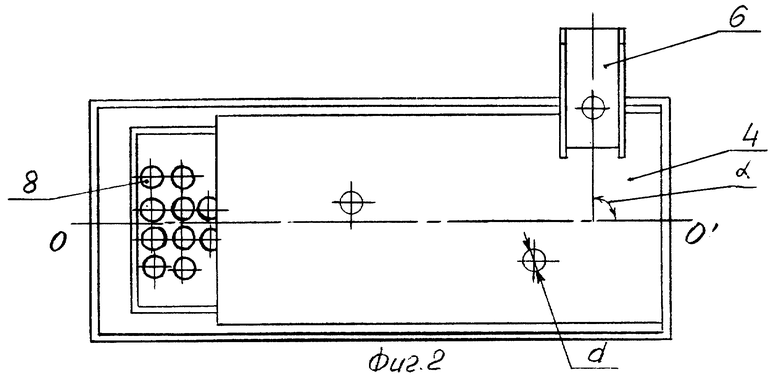

на фиг. 2 - изображен вид сверху предлагаемого устройства;

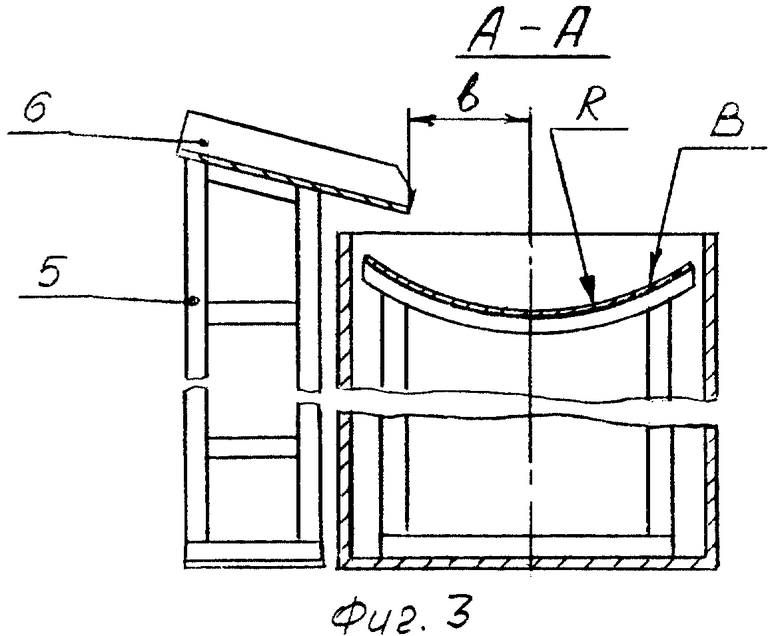

на фиг. 3 - изображен разрез А-А фиг.1.

Устройство для закалки металлических шаров содержит закалочную ванну 1 с закалочной средой 3, внутри которой расположен закрепленный на раме 3, транспортирующий механизм, выполненный в виде желоба 4, который содержит в поперечном сечении криволинейную поверхность - B - с радиусом - R-, равным 4 - 20 диаметрам - d - шара.

Устройство содержит также подающий механизм, включающий наклонное основание 5 и направляющую 6, которая расположена над желобом 4 со смещением - b - относительно его центральной продольной оси -OO'- и размещена к ней под некоторым углом (например 90o)-α-. Внутри закалочной ванны 1 установлен приемный бункер 7 для металлических шаров 8.

Предлагаемое устройство работает следующим образом.

Нагретые до температуры закалки шары 8 (в одной партии могут быть шары разных размеров) выгружают в направляющую 6, которая смонтирована на наклонном основании 5. Шары 8, перемещаясь по направляющей 5, попадают в закалочную ванну 1 на наклонный желоб 4 и, перекатываясь по его криволинейной поверхности, закаляются и скапливаются в приемном бункере 7. После этого бункер 7 вместе с шарами 3 извлекают из закалочной ванны 1 для последующего самоотпуска шаров 8 в атмосфере цеха. Затем новый бункер 7 опускают в ванну 1 и цикл повторяется.

Осуществление подачи шаров 8 с направляющей 6 на наклонный желоб 4 имеющий криволинейную поверхность -B- с радиусом -R- со смещением -b- относительно его продольной центральной оси -OO'- способствует самотранспортированию шаров 8 под действием собственного веса и сил инерции по упомянутой поверхности -В- по криволинейной, одновременно в горизонтальной и вертикальной плоскостях, затухающей колебательной траектории. При этом, шары разных размеров будут перемещаться по траекториям, имеющим разную амплитуду колебаний. Шары больших размеров, с большей массой и большей силой инерции будут перемещаться по затухающей колебательной траектории с большей амплитудой колебаний, по сравнению с траекторией перемещения шаров меньших размеров. От амплитуды колебаний зависит развернутая длина траектории перемещения и время закалки шаров. Чем больше амплитуда, тем больше длина траектории перемещения и время закалки шара. Следовательно, обеспечивается согласование времени закалки шаров с их размерами.

Выполнение криволинейной поверхности -B- желоба 4 радиусом -R- менее 4 диаметров -d- шара 8 недопустимо, так как это приведет к невозможности перемещения шаров по затухающей колебательной траектории, а только лишь к их скатыванию по наклонному желобу, следствием чего явится низкое качество закалки шаров.

Выполнение криволинейной поверхности -B- желоба 4 радиусом -R- более 30 диаметров -d- шара 8 также нежелательно, так как это приведет к увеличению габаритов устройства, увеличению металлоемкости и себестоимости изготовления шаров.

Таким образом, выполнение транспортирующего механизма в виде желоба, имеющего в поперечном сечении криволинейную поверхность с радиусом, равным 4 - 20 диаметров шара, а расположение направляющей подающего механизма над желобом со смещением относительно его центральной продольной оси, обеспечивает выполнение поставленной задачи - повышения качества шаров разных размеров при их одновременной закалке, путем самосогласования времени закалки с размерами шаров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКАЛКИ МЕЛЮЩИХ ШАРОВ | 1999 |

|

RU2151807C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2201974C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДИСКОВ ПИЛ ГОРЯЧЕЙ РЕЗКИ ПРОКАТА | 1997 |

|

RU2112053C1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2147937C1 |

| ОТКРЫТЫЙ ФОРМУЮЩИЙ КАЛИБР ТРУБОЭЛЕКТРОСВАРОЧНОГО СТАНА | 2001 |

|

RU2204452C1 |

Изобретение относится к термообработке изделий и может быть использовано для закалки металлических шаров. Техническим результатом является повышение качества шаров разных размеров. Устройство для закалки металлических шаров содержит закалочную ванну 1 с закалочной средой 2, внутри которой расположен транспортирующий механизм, выполненный в виде желоба 4, который содержит криволинейную поверхность -В- с радиусом, равным 4-20 диаметрам -d- шара. А направляющая 6 расположена над желобом 4 со смещением относительно его центральной продольной оси -00- и размещена к ней под некоторым углом. 3 ил.

Устройство для закалки металлических шаров, содержащее подающий механизм, включающий направляющую, закалочную ванну и расположенный внутри нее транспортирующий механизм, отличающееся тем, что транспортирующий механизм выполнен в виде желоба, имеющего в поперечном сечении криволинейную поверхность с радиусом, равным 4 - 20 диаметрам шара, при этом направляющая подающего механизма расположена над желобом со смещением относительно его центральной продольной оси и размещена под углом к последней.

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| Установка для закалки шаров | 1983 |

|

SU1185852A1 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| Способ термической обработки мелющих шаров | 1985 |

|

SU1296608A1 |

| Устройство для закалки металлургических шаров | 1983 |

|

SU1223639A1 |

| Устройство для закалки прокатных изделий | 1977 |

|

SU726197A1 |

| Устройство для закалки прокатных изделий | 1976 |

|

SU597732A1 |

Авторы

Даты

2000-06-20—Публикация

1999-05-17—Подача