(54) АВТОМАТ ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ Изобретение относится к индукцион ному нагреву, в частности к оборудованию, предназначенному для закалки кольцевых деталей, и может быть использовано для закалки колец подшипников качения мелких и средних типоразмеров диаметром до 100 мм в воде И водно-солевом растворе. Известен автомат для закалки подшипниковых колец, содержащий многовитковый цилиндрический индуктор, гидравлический механизм проталкивания колец через индуктор, выталкиватель, направленный перпендикулярно к оси индуктора и касающийся кольца в случае его прилипания, ,наклонный желоб, .по которому нагретое кольцо скатйвается в охлаждающую жидкость на гри бообразный диск и далее на элеватор, который транспортирует кольца, проше шие закалку, из ванны. Охлаждающая часть установки имеет также два насоса, трубопроводы подвода и отвода жидкости и колесо с лопастями, расположенное под диском, а закалочная часть имеет устройство для контроля и регулировки температуры 1. Известен также автомат для закалки деталей типа колец, содержащий индуктор и зaкaлoчнyJO ванну, в кото ТИПА КОЛЕЦ рой установлены транспортирующий диск с гнездами для- установки Деталей, загрузочный и разгрузочный лотки . Под диском расположен спрейер с окном для прохода деталей 2. Недостатком известных конструкций автомата для закалки деталей типа колец является невозможность эф-:фективного удаления паровой рубашки, образующейся на охлаждаемых деталях в связи с высоким парообразованием воды, что приводит к неравномерной закалке и браку по трещинам и троститовым пятнам. Цель изобретения - улучшение микроструктуры закаливаемых деталей. Поставленная цель достигается тем, что в автомате для закалки деталей типа колец, содержащем индуктор и закалочную ванну с расположенными в ней транспортирующим диском, спрейером, загрузочным и разгрузочньм лотками, диск, спрейер и лотки установлены в ванне с возможностью регулируемого наклона относительно горизонтальной плоскости, при этом диск снабжен закрепленным на нем с зазором опорным кольцом, установленным под спрейером, а канал спрейера

выполнен П-обраэного профиля во взаимно перпендикулярных плоскостях.

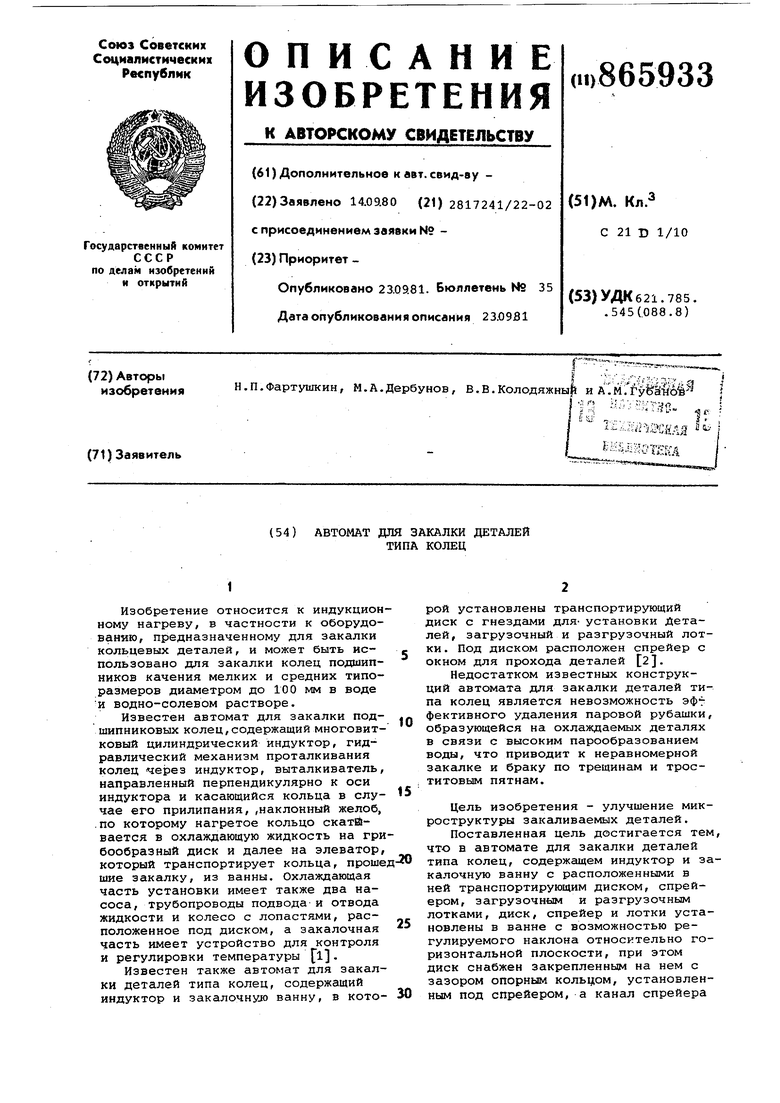

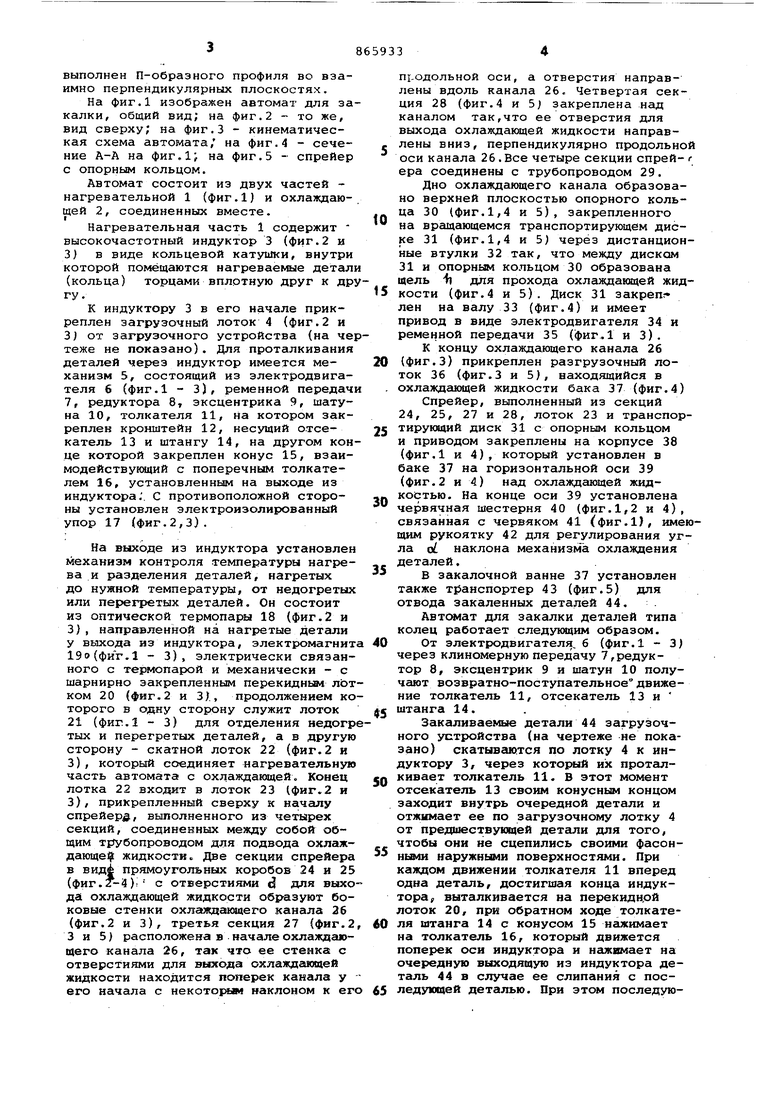

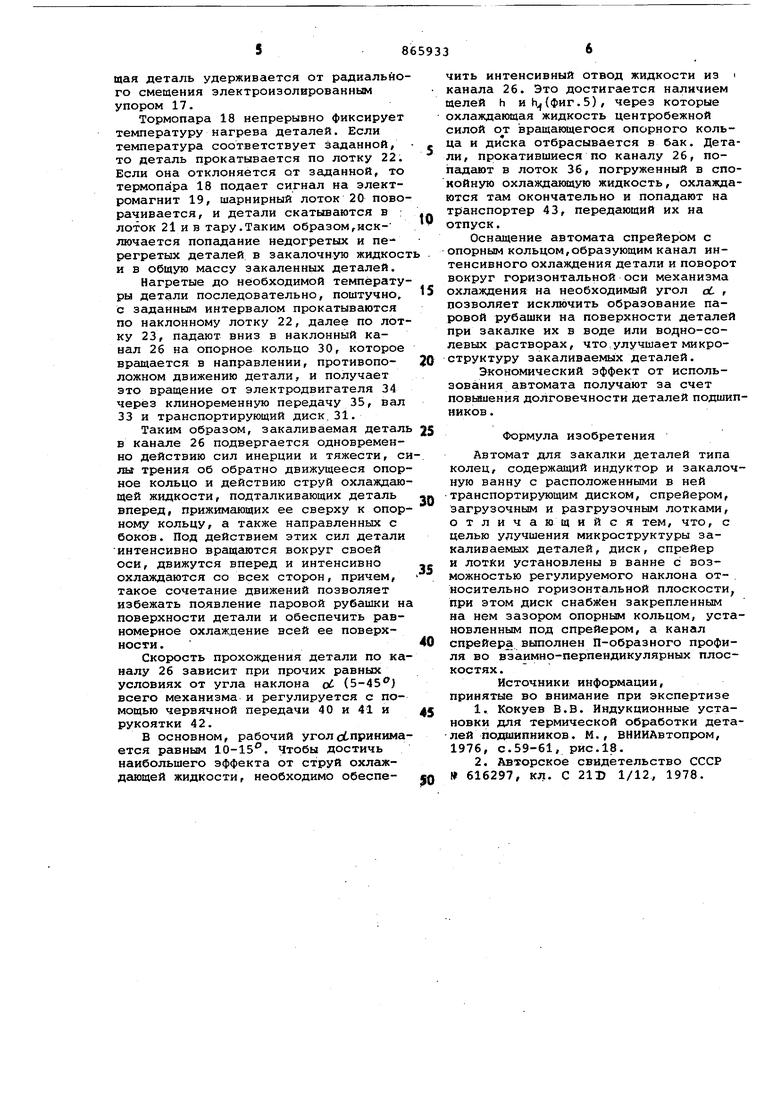

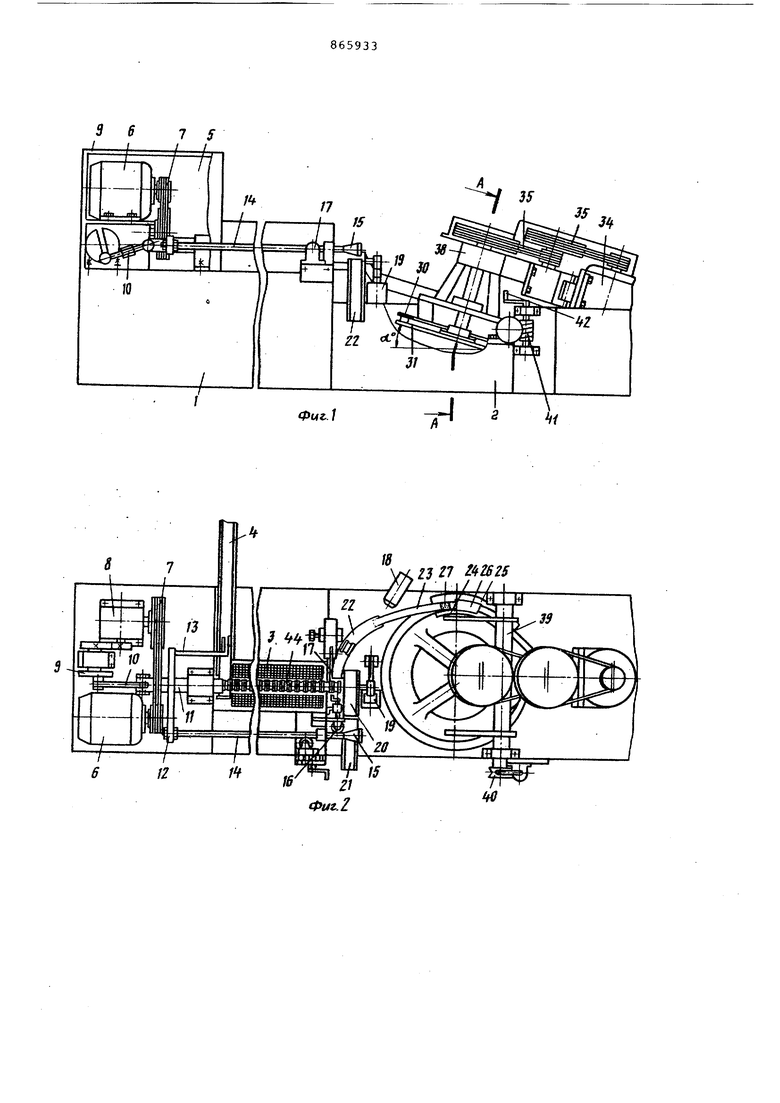

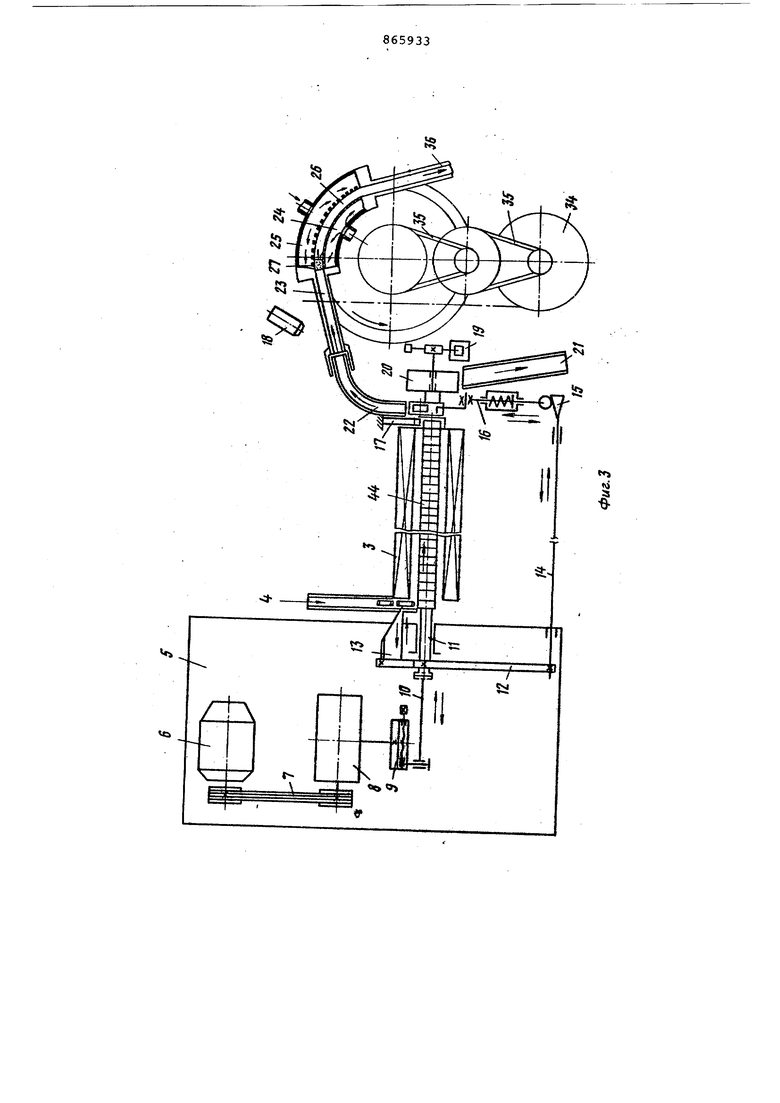

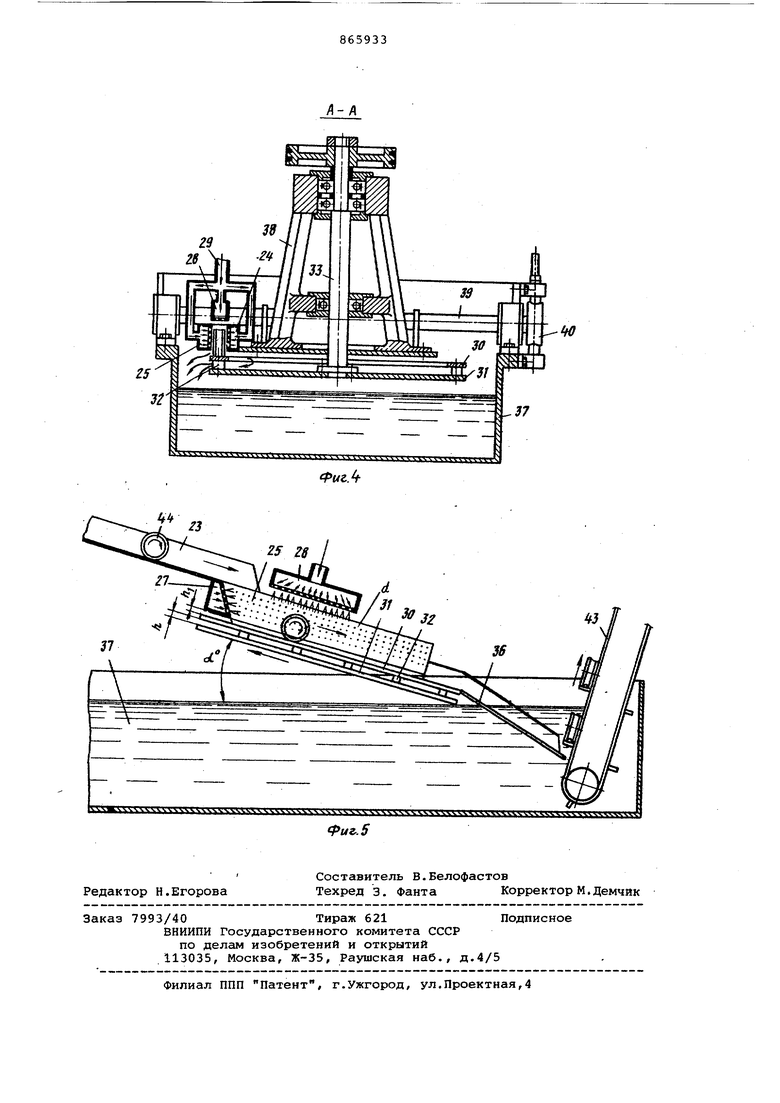

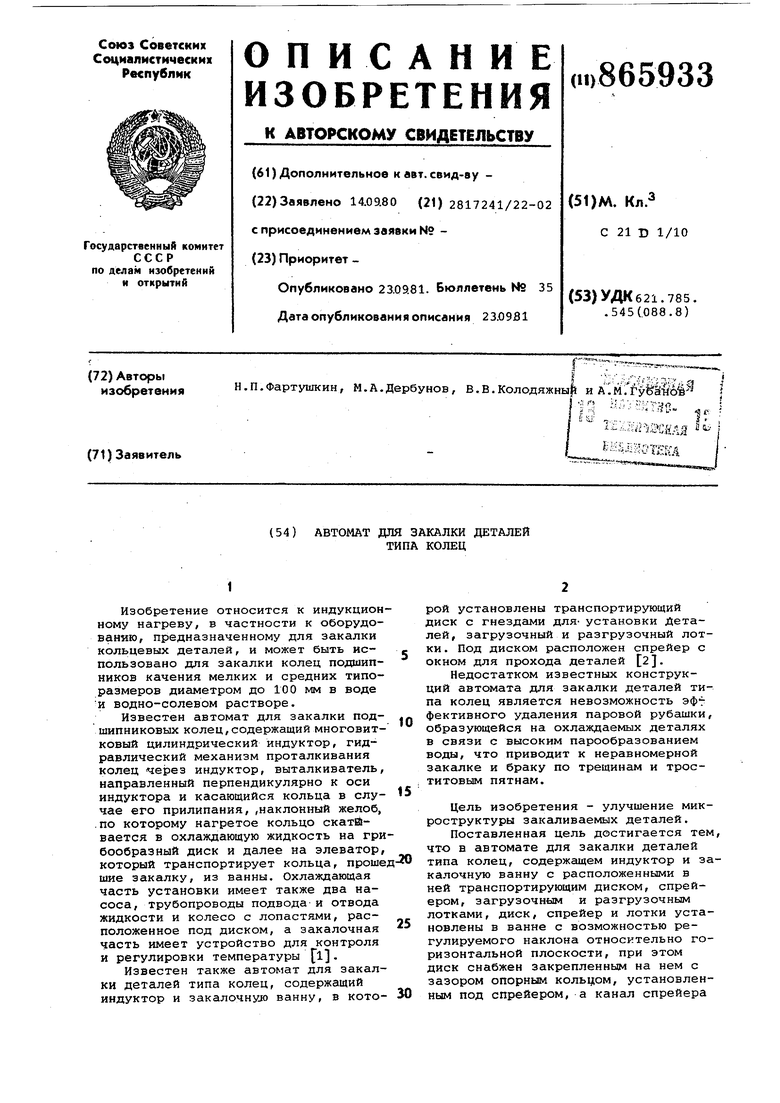

На фиг.1 изображен автомат для закалки, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - кинематическая схема автомата/ на фиг.4 - сечение А-А на фиг.1; на фиг.5 - спрейер с опорным кольцом.

Автомат состоит из двух частей нагревательной 1 {фиг.1) и охлаждающей 2, соединенных вместе.

Нагревательная часть 1 содержит высокочастотный индуктор 3 (фиг.2 и 3) в виде кольцевой катушки, внутри которой помещаются нагреваемые детали (кольца) торцами вплотную друг к другу.

К индуктору 3 в его начале прикреплен загрузочный лоток 4 (фиг.2 и 3) от загрузочного устройства (на чертеже не показано). Для проталкивания деталей через индуктор имеется механизм 5, состоящий из электродвигателя 6 (фиг.1 - 3), ременной передачи 7, редуктора 8 эксцентрика 9, шатуна 10, толкателя 11, на котором закреплен кронштейн 12, несущий отсекатель 13 и штангу 14, на другом конце которой закреплен конус 15, взаимодействующий с поперечным толкателем 16, установленным на выходе из индуктора: С противоположной стороны установлен электроиэолированный упор 17 (фиг.2,3).

На выходе из индуктора установлен механизм контроля температуры нагрева и разделения деталей, нагретых до нужной температуры, от недогретых или перегретых деталей, Он состоит из оптической термопары 18 (фиг.2 и 3), направленной на нагретые детали у выхода из индуктора, электромагнита 19о(фиг.1 - 3), электрически связанного с термопарой и механически - с шарнирно закрепленным перекидным лотком 20 (фиг.2 и ЗХ, продолжением которого в одну сторону служит лоток 21 (фиг.1 - 3) для отделения недогретых и перегретых деталей, а в другую сторону - скатной лоток 22 (фиг.2 и 3), который соединяет нагревательную часть автомата с охлаждающей. Конец лотка 22 входит в лоток 23 (фиг., 2 и 3)/ прикрепленный сверху к началу спрейер, выполненного из четырех секций, соединенных между собой общим тргубопроводом для подвода охлаждающе жидкости. Две секции спрейера в вид прямоугольных коробов 24 и 25 (фиг.-4) с отверстиями d для выхо да охлаждающей жидкости образуют боковые стенки охлг(Яа1ак 4его канала 26 (фиг.2 и 3), третья секция 27 (фиг.2 3 и 5) расположена в начале охлаждающего канала 26, так что ее стенка с отверстиями для выхода охлаждаиощей жидкости находится поперек канала у его начала с некоторым наклоном к его

пг-одольной оси, а отверстия направлены вдоль канала 26. Четвертая секция 28 (фиг.4 и 5) закреплена над каналом так,что ее отверстия для выхода охлаждающей жидкости направлены вниз, перпендикулярно продольно оси канала 26. Все четыре секции спрейера соединены с трубопроводом 29.

Дно охлажданнцего канала образовано верхней плоскостью опорного кольца 30 (фиг.1,4 и 5), закрепленного на вращающемся транспортирующем диске 31 (фиг.1,4 и 5) через дистанционные втулки 32 так, что между дискам 31 и опорным кольцом 30 образована щель ii для прохода охлажданядей жидкости (фиг.4 и 5). Диск 31 закрепилен на валу 33 (фиг.4) и имеет привод в виде электродвигателя 34 и ременной передачи 35 (фиг.1 и 3).

К концу охлаждающего канала 26 (фиг.З) прикреплен разгрузочный лоток 36 (фиг.З и 5), находящийся в охлаждающей жидкости бака 37 (фиг.4)

Спрейер, выполненный из секций 24, 25, 27 и 28, лоток 23 и транспортирующий диск 31 с опорным кольцом и приводом закреплены на корпусе 38 (фиг.1 и 4), который установлен в баке 37 на горизонтальной оси 39 (фиг.2 и 4) над охлаждающей жидкостью. На конце оси 39 установлена червячная шестерня 40 (фиг.1,2 и 4), связанная с червяком 41 (фиг.1), имещим рукоятку 42 для регулирования угла 0 наклона механизма охлаждения деталей.

В закалочной ванне 37 установлен также Т15анспортер 43 (фиг.5) для отвода закаленных деталей 44.

Автомат для закалки деталей типа колец работает следующим образом.

От электродвигателя, 6 (фиг.1 - 3) через клиномерную передачу 7,редуктор 8, эксцентрик 9 и шатун 10 получают возвратно-поступательное движение толкатель 11, отсекатель 13 и штанга 14.

Закаливаемые детали 44 загрузочного устройства (на чертеже ие показано) скатываются по лотку 4 к индуктору 3, через который их проталкивает толкатель 11. В этот момент отсекатель 13 своим конусным концом заходит виутрь очередной детали и отжимает ее по загрузочному лотку 4 от предшествующей детсши для того, чтобы они не сцепились своими фасонными наружньши поверхностями. При каждом движении толкателя 11 вперед одна детс1ль, достигшая конца индуктора, выталкивается на перекиднрй лоток 20, при обратном ходе толкателя штанга 14 с конусом 15 нажимает на толкатель 16, который движется поперек оси индуктора и нгиквмает на очередную выходящую из индуктора деталь 44 в случае ее слипания с последующей деталью. При этом последующая деталь удерживается от радиально го смещения электронэолированным упором 17. Тормопара 18 непрерывно фиксирует температуру нагрева деталей. Если температура соответствует заданной, то деталь прокатывается по лотку 22. Бели она отклоняется от заданной, то термопара 18 подает сигнал на электромагнит 19, шарнирный лоток 20 пово рачивается, и детали скатываются в лоток 21 и в тару.Таким образом,исключается попадание недогретых и перегретых деталей в закалочную жидкос и в общую массу закаленных деталей. Нагретые до необходимой температу ры детали последовательно, поштучно, с заданным интервалом прокатываются по наклонному лотку 22, далее по лот ку 23, падают вниз в наклонный канал 26 на опорное кольцо 30, которое вращается в направлении, противоположном движению детали, и получает это вращение от электродвигателя 34 через клиноременную передачу 35, вал 33 и транспортирующий диск.31. Таким образом, закаливаемая детал в канале 26 подвергается одновременно действию сил инерции и тяжести, с jttj трения об обратно движущееся опор ное кольцо и действию струй охлаждаю щей жидкости, подталкивающих деталь вперед, прижимающих ее сверху к опор ному кольцу, а также направленных с боков. Под действием этих сил детали интенсивно вращаются вокруг своей оси, движутся вперед и интенсивно охлаждаются со всех сторон, причем, такое сочетание движений позволяет избежать появление паровой рубашки н поверхности детали и обеспечить равномерное охлаждение всей ее поверхности. Скорость прохождения детали по ка налу 26 зависит при прочих равных условиях от угла наклона oL (5-45) всего механизма и регулируется с помощью червячной передачи 40 и 41 и рукоятки 42. В основном, рабочий уголобпринима ется равным 10-15. Чтобы достичь наибольшего эффекта от струй охлаждающей жидкости, необходимо обеспечить интенсивный отвод жидкости из I канала 26. Это достигается наличием щелей h и h(фиг.5), через которые охлаждакгаая жидкость центробежной силой от вращающегося опорного кольца и диска отбрасывается в бак. Детали, прокатившиеся по каналу 26, попадают в лоток 36, погруженный в спокойную охлаждающую жидкость, охлаждаются там окончательно и попадают на транспортер 43, передающий их на отпуск. Оснащение автомата спрейером с опорным кольцом,образующим канал интенсивного охлаждения детали и поворот вокруг горизонтальной оси механизма охлаждения на необходимый угол cL , позволяет исклк чить образование паровой рубашки на поверхности деталей при закалке их в воде или водно-солевых растворах, что улучшает микроструктуру закаливаемых деталей. Экономический эффект от использования автомата получают за счет повьииения долговечности деталей подшипников . Формула изобретения Автомат для закалки деталей типа колец, содержащий индуктор и закалочную ванну с расположенными в ней транспортирующим диском, спрейером, загрузочным и разгрузочным лотками, отличающийся тем, что, с целью улучшения микроструктуры закаливаемых деталей, диск, спрейер и лотли установлены в ванне с возможностью регулируемого наклона от-. носительно горизонтальной плоскости, при этом диск снабжен закрепленным на нем зазором опорным кольцом, установленным под спрейером, а канал спрейера выполнен П-образного профиля во взаимно-перпендикулярных плоскостях. Источники информации, принятые во внимание при экспертизе 1.Кокуев В.В. Индукционные установки для термической обработки деталей подшипников. М., ВНИИАвтопром, 1976, с.59-61, рис.18. 2.Авторское свидетельство СССР 616297, кл. С 21D 1/12, 1978. - 3f 1 35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Автомат для закалки деталей токами высокой частоты | 1984 |

|

SU1254032A1 |

| Устройство для закалки изделий | 1976 |

|

SU616297A1 |

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| Автомат для закалки кольцевых деталей с нагревом индукционными токами | 1977 |

|

SU778277A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Автомат для термической обработки изделий | 1976 |

|

SU659632A1 |

Ч

Авторы

Даты

1981-09-23—Публикация

1979-09-14—Подача