t

Изобретение относится к способам получения окиси магния, используемой в качестве огнеупрр№зто материала или в производстве огнеупорньи форм, например кирпичей, блоков н т. д.

Известен способ получения окиси магния для производства огнеупоров, заключающийся в том, что осажденную из рассолов или морской воды гидроокись магния фильтруют и обезвоживают до содержания твердых элементов в пасте 40-60 вес. %. Затем отжатый осадок обжигают, брикетируют иа вальцах под большим давлением, а полученные Пикеты еще раз обжигают во вращающихся печах. В результате получают продукт хорощего размера с 50%-ным сохранением на сите 6, 35 мм.

Однако ясно, что двойной обжиг с промежуточным брикетированием усложняет процесс.

Предлагаемый способ позволяет значительно упростить процесс, а кроме того, повысить качество продукта, т. е. получать продукт с большей плотностью и меньишм содержанием бора, чем по язвестному способу.

Предлагаемый diocbe состоит в том, что отстой гидроокиси магния, содержащий 150-400 г/л гидррокиси магния, одновременно обезвоживают и уплотняют, получая осадок, содержащий

2

67,5-84вес.% твердых элементов и имеющий объемный вес, по меньшей мере, 1,5г/см, который однократной термообработкой переводят в окись магния.

Обезвоживание и уплотнеиие отстоя ведут путем подачи,его на фильтр под давлением 28 1400 кг/см, предпочтительно 52,5 - 525 кг/см, или путем подачи отстоя к перфорированной форме, обернутой фильтровальиой тканью, с использованием давления поршня, движущегося в форме.

Термообработка осадка может быть проведена в различных условиях в зависимости от предъявляемых к продукту требований. Чтобы получить активную или каустическую окись магния,проводят прокалку при 1000 - 1200С, чтобы получить намертво обожженную магнезию - при 1600 TQOO°C.

Перед обжигом можно гранулировать осадок с содержанием твердых элементов,по крайней мере, 74 вес.%, предпочтительно 80-95 вес.%. Такого содержания твердых элементов i можно добиться либо посредством обезвоживания под давлением более 40кгс/см, либо обезвоживанием под давлением 28- 52,5 кгс/см, t затем высушивания материала, обезвожешюго под давлением, причем

высушяв«ш1« предаочпкелыю до содержашй воШ 5 20 вес.% осущестаяшп « помощью тепла.

Бели отжатьй осаяок гранулировать перед Ьережтшнеи, то жвлвт«пыю раэдфобить его, а затем гранулировать юш бртсетвршать, используя валь|Ф1, создающие высокое давление.

Пример I. Отстой гищюокися магнвя,

получен вз гашеаой яавесш и морской воды и

ооаержащие300г|гкдроокиа1 магния на 1 л„под. вертают соответствеиво фильтрации под давлением

105 кг/см, используя трубчатый процесс.

Полученные в результате осад(а1 содержат 75% гидроокиси магтя и после их высушивания получпот сухую гидроокись с {рортветствуящей плотностью.

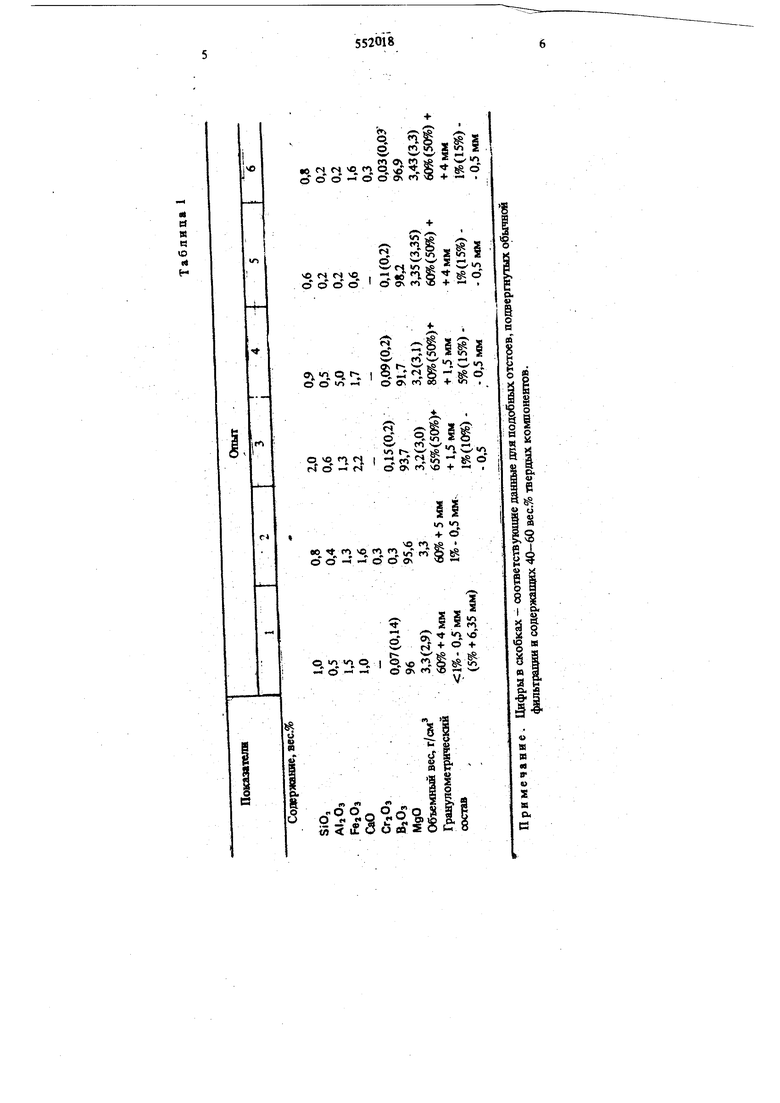

Куски неправильтй форИы дшйоА 50,8 мм, итрииой 2$,4 ми и тояищной .«flM оСхойгают в печи в течепяе i80( pQMii:p6}iatra происходит очень аебо}Ш11ое;р«|ру1Юше о овдков. Химический состав, о&ьемпА вес и ра(ер:час11Щ соответствуюцих пропуктое 1редсгавле1ш в табл. 1 ii р и м е р 2. Ill далыкйюем осушесталёшш способа, описанного в примере, ртфильтроваяную под болышм давлением пасту разрушают натра лы или дробят посредством дезинтегратора, а гранулы подвергают полусушке др образования 87 вес.% твердых элеьювтов.

Полувысушенныв гранулы затем брикетируня, используя 1аалы ы для кетировашя под боль, ЦВМ давлеш м.

Получешак в результате брикеты очень проч .0ы, после высупшваяия получают сухую гидроокись с плотностью 1,75 г/см. После обжига

брикетов шnoq)eдcтвeнвo в пе« т.е. без высушивания, получают продукт с плотностью 3,3i3 г/см. Данный способ, хотя в нем.исполиуют стадпю бросетироваарг,; является .имнее дорогостоящкмв, чем каустическая пр жалка-9рикешррваш1б пврежигаяие, так как в ем исключштся стадия прокалки.

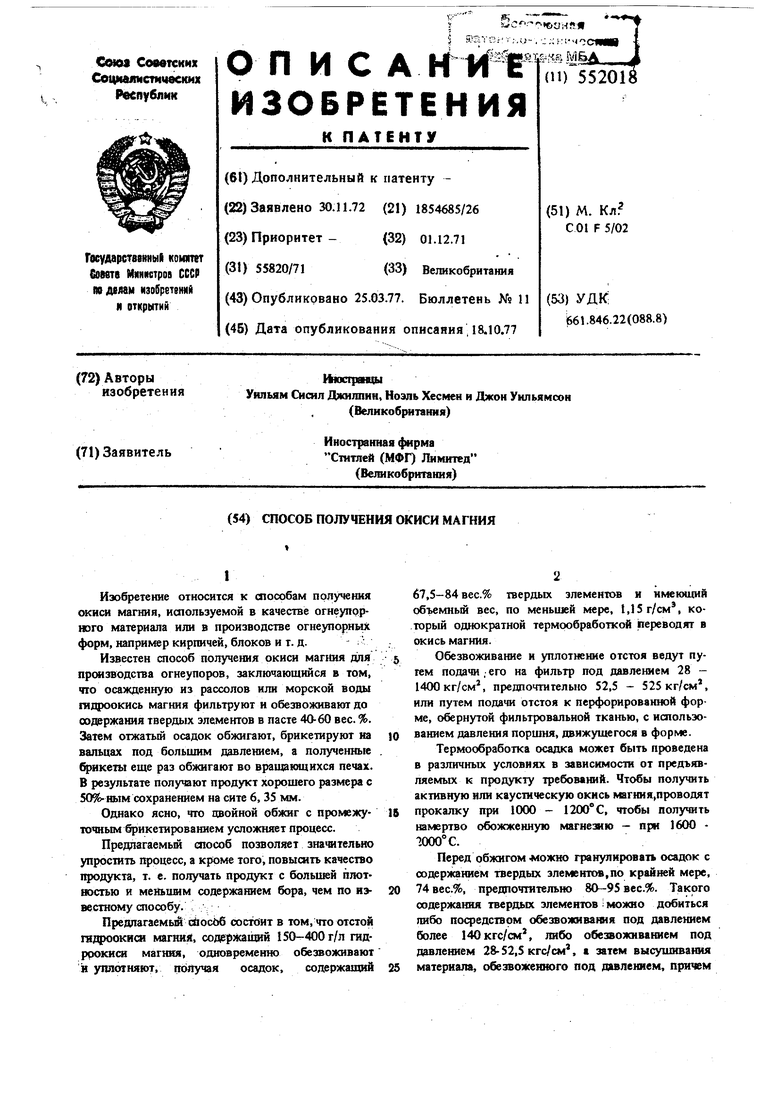

П р и м е р 3. Ютстои гидроокиси магния I фйльтруялг при раэтапных давлениях, а полученный фйЛьтр-пресооЛ осадок обжигаю при . Гидроокись магния имеет следующий состав, сводобньА от потерь, вес.%:

МдО96

,45

AljOj0,2

FeaOaОД

CaO1.6

,1

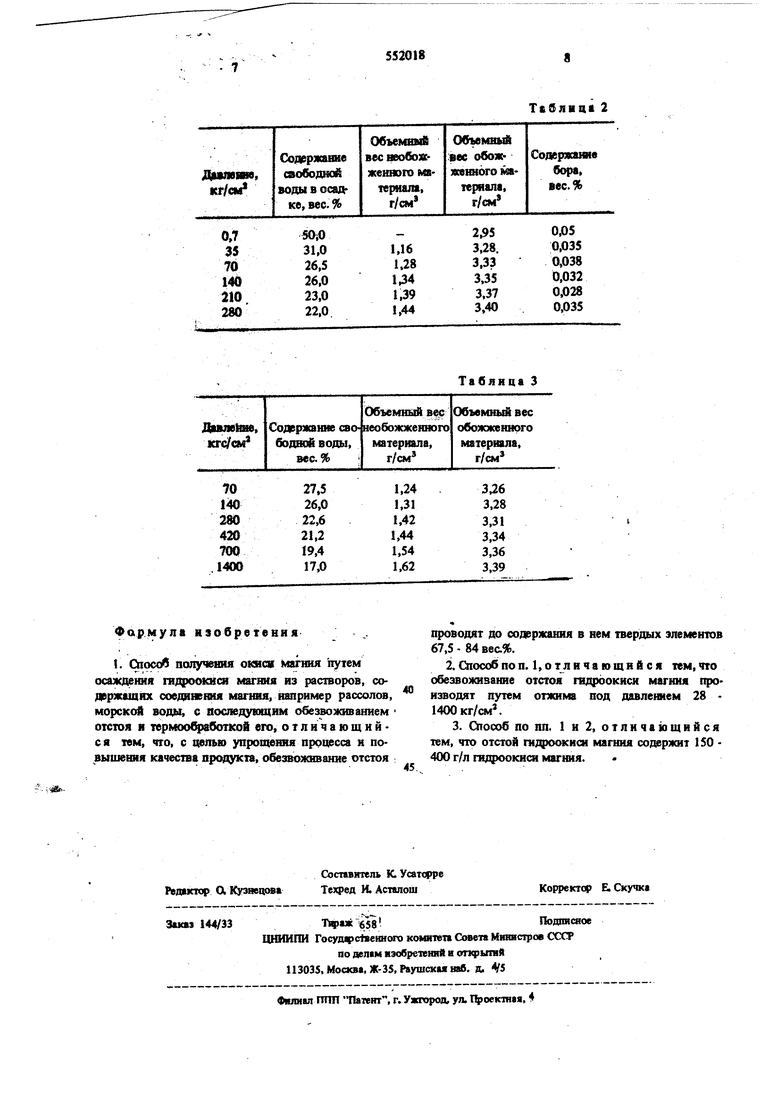

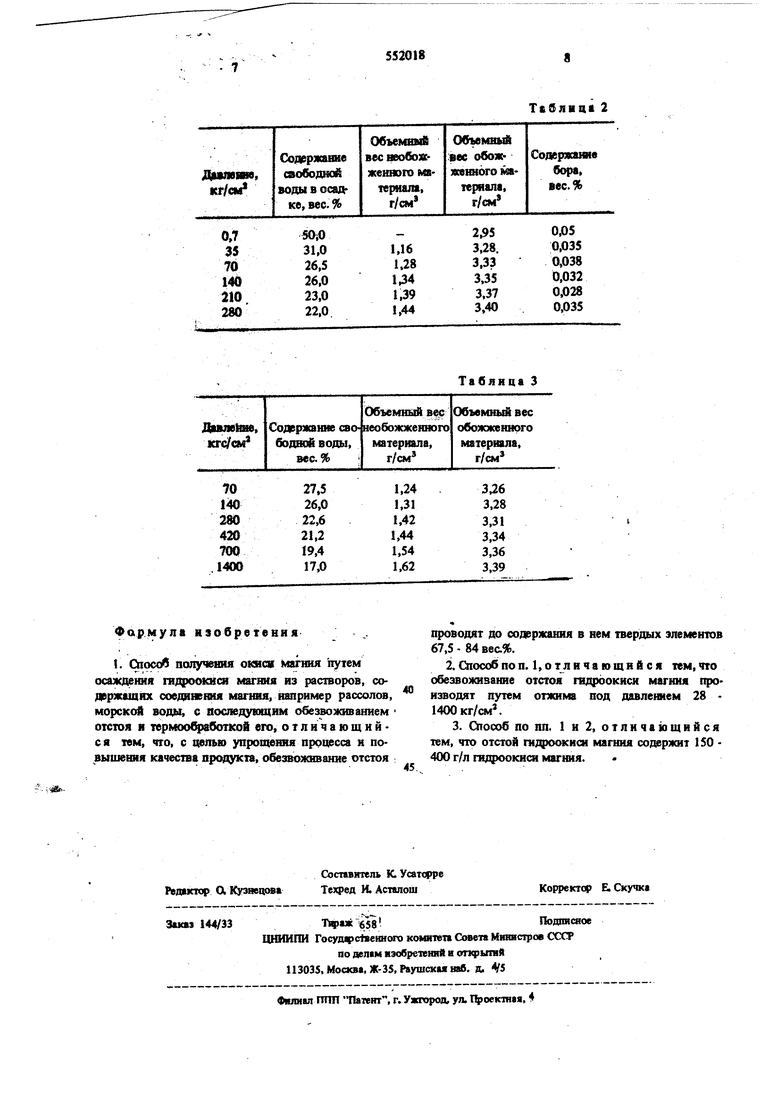

В табл. 2 приведены характеристики продукта, полученного при различных давлениях., П р и м е р 4. Отстой гидроокиси магния при различных давлешюс, по: цгченный ф|льтр-щ)ессный осадок обжигают при 1800° С. П|дjpookHCb магния -имеет следующий химический состав, вес.%:

МдО95,7

siOa1.0

ДиОэ0,5

FejOs1,4

СаО0,9

Характеристикипродукта, полученного при . различных давлениях, представлены в табл. 3.

м d к в ю л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнезиальной шихты | 1982 |

|

SU1135714A1 |

| Способ регенерации раствора сульфата цинка | 1975 |

|

SU671743A3 |

| Способ очистки рассолов от сульфатов | 1988 |

|

SU1640113A1 |

| Способ получения 1,8-и-1,5-аминосульфокислот нафталина | 1982 |

|

SU1154271A1 |

| Способ выделения соединений магния из водных растворов | 1977 |

|

SU922071A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДОЛОМИТА | 2016 |

|

RU2619689C1 |

| Способ получения гидроокиси магния | 1979 |

|

SU829569A1 |

| Способ получения гидроокиси магния | 1976 |

|

SU574391A1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2447127C2 |

| Способ получения окиси магния с низким содержанием бора | 1980 |

|

SU922072A1 |

1ГЛ

ovqn,4 I

rl о - f 1Ч1Т,лт

«ч

-н - о о O

о о

о. О. О- я, I Р. « . о « §

ej : о 5J рг, 55 Sol о ч, «л 5 -- m - ь-, vn г - ig -t гГ Ч о f

Л 10

о

о «п

1

л

ел

sr- п

rf «- о +

.

о гг9 .гЯ. д if о о «

Фар.мула нзобретвнйя

Таблица 3

Проводят до содержания в нем твердых элементов 67,5 - 84 вес.%.

Авторы

Даты

1977-03-25—Публикация

1972-11-30—Подача