аммония в насыщенном сульфатом аммония растворе лактама, проходит через пространство 2 для кипения и отстойник 5 в нижнюю часть колонны 1. Благодаря шличию этой щфкупирующей жидкости сильно кислый исходный раствор значительно разбавляется и исчезает опасность возникновения высоких концентраций киспо-гы, что снижает и гидролиз лактама.

ирн прсжедении опытов с лабораторной аппаратурой пользовались фуговым процессом и по трубопроводу 7 вместе- с газообразным аммиаком вводили также азот. Поднимавшиеся газовые пузырьки способствовали протеканию кругового пооиесса.

При применении данного способа в промышленном масштабе 1фуговой гфоцесс можно поддер живать при вомощи насоса.

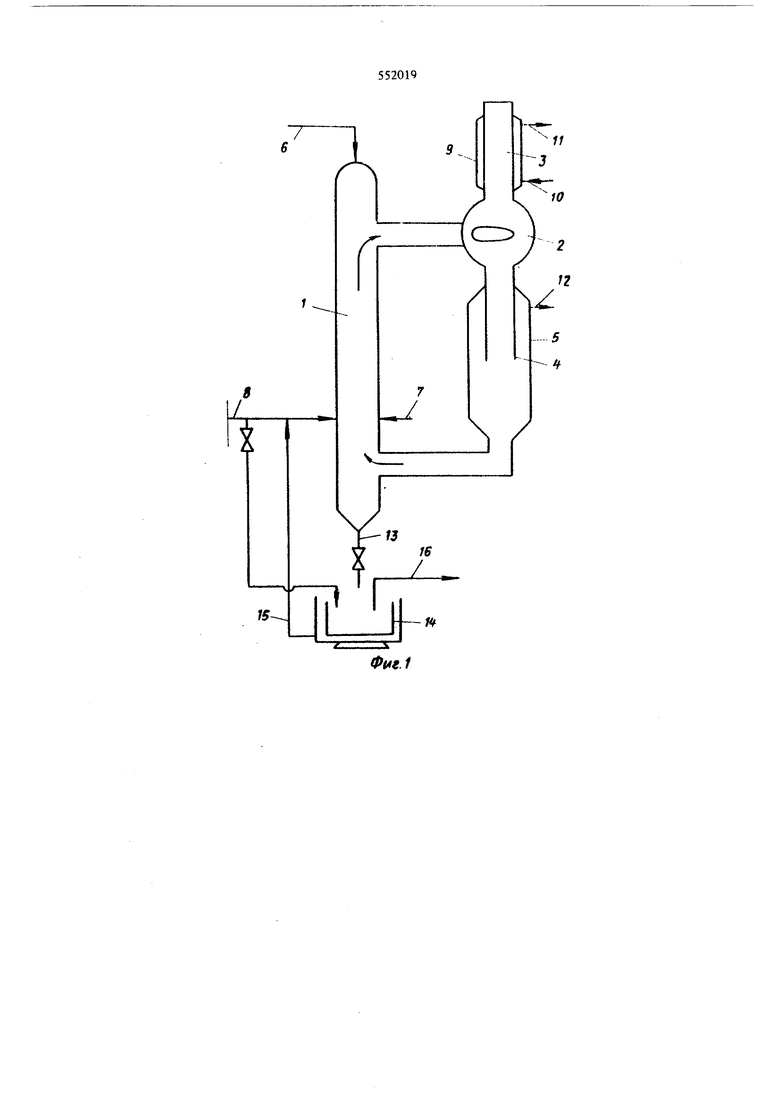

Водяной пар, образующийся в пространстве 2, надфавляют в обратный холодильник 3, снабженный охлаждающей рубашкой 9 и трубопроводами 10 и 11 соответственно для подвода и отвода охлаждающей воды, и подвергают конденсации.

В отстойнике 5 пространство между стенками и наружной стороной погружной трубы 4 используют в качестве пространства для отстаивания. Здесь происходот отделение аерхнего слоя лактамового масла, которое отводится по трубопроводу 12.

Суспензию кристаллов отводят по трубопроводу 13 в центрифугу 4, маточный раствор и промывные воды подают на рециркулящпо по трубопроводу 15, 1фомытые кристаллы сульфата аммония отводят по трубопроводу 16 и используют в качестве продукта.

Отводимое из системы количество воды в основном вместе с лактамовым маслом, кроме водь используемой для щхзмывания кристаллов, может непрерывно восполняться свежей водой, поступающей по трубопроводу S UVKCTO свежей воды можно пользоваться также водой, вводимой в виде растворт сульфата аммония, образующейся на другой стадии процесса, например при получении lOncncffeKCaHOKCHMa, в качестве побочного продукта.

Если в систему будет вводиться большее количество воды, чем то, которое отводится из нее вместе с лактамовым маслом, то дополнительное количество воды может отводиться либо в виде водяного пара, образующегося в результате неполной конденсации в отстойнике 5, либо в виде конденсата, поступающего в качестве частичной флегмы из хаподильника 3 в пространство 2 для кипения. Если же теплота нейтрализации недостаточна для одностадийного испарения общего количества воды, то можно воспользоваться принципом многократного испаре1шя.

Пример. В. аппарат (см. фиг. 1) по трубопроводу 6 вводят 730 г/час реакциокной смеси после перегруппировки Бекмана.

Состав поступающей смеси, вес. %: 6 - Капролактам43.2

Серная кислота ь

.Побочный продукт (смола) 0,43 Реакционную смесь подвергают нейтрализа1щн при помощи 143 г/час аммиака, одйовременно по трубопроводу 8 поступает 357 г/час воды, по трубопроводу 15 110 г/час промывной воды, содержащей 22,7 вес. % сульфата аммония, 74,6 вес. % вес.% капролактама.

Ореднее время гфебывания реакционной смеси в аппарате составляет 45-60 мин, температуру циркулирующей суспензии кристаллов, количество которой 500 г/час, поддерживают при ° С. По трубопроводу 12 отводят лактамовое масло в количестве 445 г/час следующего состава, вес.%: Пактам71,09

Вода27,6

Сульфат аммония0,7

СмолаО

После промывания отводимся-о по трубопроводу 13 теста из кристаллов при помощи 82 г/час воды получают 557 г/час крупных кристаллов сульфата аммония, в которых содержится примерно 1- 2 вес.% воды, но не содержится лакгама.

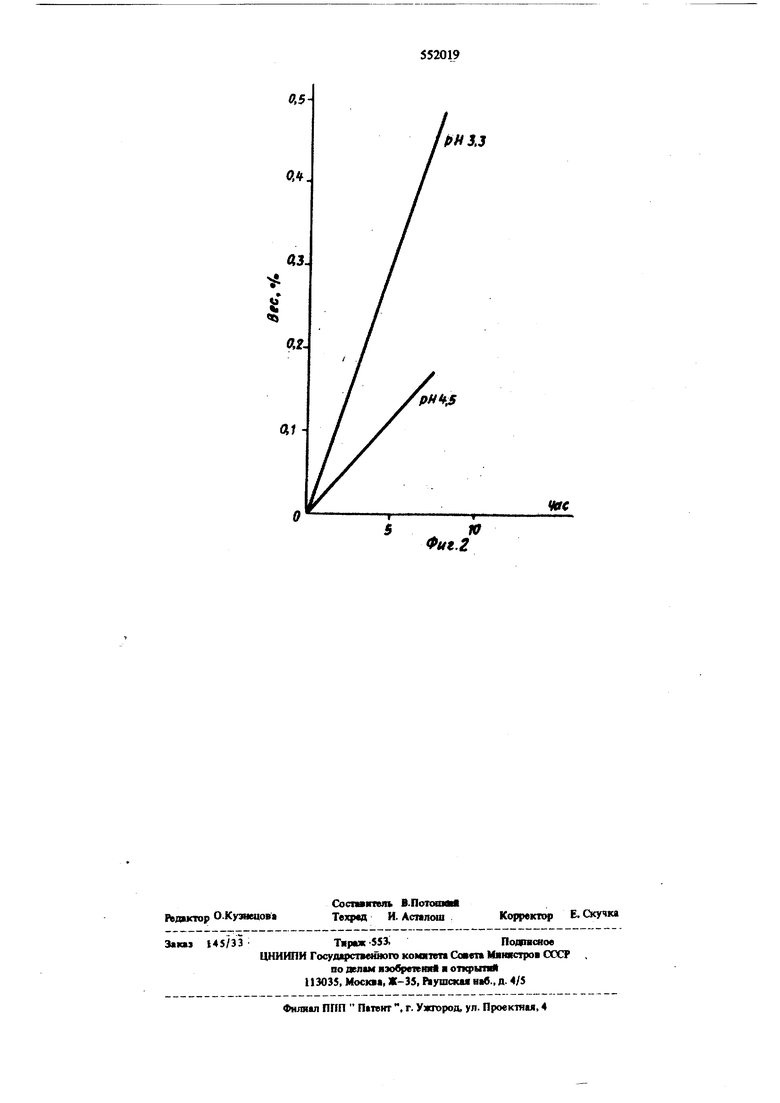

Ирк использовании шнного способа величина рН циркулирующей смеси равна 3,3-4,5.

Как видно из зависимости между количеством гщфолизованного лактама (вес. % от общего количества) и времени гфебывания смесн в аппаратуре при 108,5°С, при таких величинах рН степень гшогализа лактама при указанном времени пребывания в аппаратуре является чрезвычайно малой.

Ирк 130° С, рН 4,5 и времени пребывания

реакционной смеси 0,75-1 час потери с х;гавляют

0,6 вес.%. Одаако гфоведение процесса в панных

условиях позволяет получить 1 т лактама, 1 г пара с

давлением 2ат,

Формула изобретения

Способ вьщеления б-кагфолактама и кристаллического сульфата аммония из реакционной смеси,

содержащей лактам | и серную кислоту, путем нейтрализации серной кислоты аммиаком в среде циркулирующего раствора сульфата аммония, образуюцщйся при зтом кристаллический сульфат аммония отделяют от жидкой фазы, а жидкую фазу

разделяют на слой лактамового масла и возвращаемого на рециркуляцию раствора сульфата аммония, отличающийся тем, что, с целью упрощения процесса, нейтрализацию ведут под давлением 1- 5 ат с одновременным испарением воды.

Источники информации, принятые во внимание

при зкспертизе:

1. Патент Нидерландов, N 59956, класс 12, 6в 1с, 1947г.

/

11

to

:

2 П

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения -капролактама | 1977 |

|

SU712023A3 |

| Способ автоматического управления процессом получения капролактама | 1989 |

|

SU1763439A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ε‑КАПРОЛАКТАМА И СУЛЬФАТА АММОНИЯ В ПРОМЫШЛЕННОМ МАСШТАБЕ | 2020 |

|

RU2818784C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЛАКТАМОВ ИЗ СРЕДЫ, | 1973 |

|

SU406353A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ГИДРОКСИ-4-МЕТИЛТИОБУТАНОВОЙ КИСЛОТЫ | 2000 |

|

RU2213729C2 |

| Способ выделения капролактама | 1975 |

|

SU584004A1 |

| Способ получения солей щелочных металлов или аммония моно- или трихлоруксусных кислот | 1975 |

|

SU969151A3 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ АКРИЛАТНЫХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441849C1 |

| Способ выделения -капролактама | 1972 |

|

SU656513A3 |

| СПОСОБ УДАЛЕНИЯ ДВУОКИСИ СЕРЫ ИЗ ДЫМОВЫХ ГАЗОВ, В ЧАСТНОСТИ, ИЗ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОСТАНЦИЙ И ОТХОДЯЩИХ ГАЗОВ УСТАНОВОК ДЛЯ СЖИГАНИЯ МУСОРА | 1998 |

|

RU2176543C2 |

16

K

JfФ1 г.1

.3

Фиг.2

Авторы

Даты

1977-03-25—Публикация

1974-06-24—Подача