il

Изобретение относится к области переработки полимерных материалов и может быть использовано для получения плоских бесшовных приводных ремней из высокопрочной полиэтилентерефталатной пленки.

Известны способы получения изделий кольцеобразной формы из полимерных материалов путем растяжения трубчатой заготовки методом раздува с последующей термофиксацией ее в среде жидкого теплоносителя 1. Недостатком этого способа является сложность получения трубчатой заготовки и ее последующего раздува.

Известен также способ получения изделий кольцеобразной формы из полимерных материалов путем растяжения на вращающихся опорах заготовок в виде плоского кольца 2.

Однако при таком способе степепь вытяжки наружного и внутреннего участков кольца различна, и вследствие этого получается различная степень ориентации и величина напряжений вытяжки. Такое неравномерное распределение иапряжений в кольце приводит к тому, что в правой и левой частях поперечного сечения приводного ремня появляются различные по величине внутренние напрял ения и в результате этого возникает «кривизна изделия. Больщая «кривизна приводного ремня (порядка 2-3 мм) при применении их в лентопротяжных механизмах приборов приводит

к возникновению вибрации, неравномерности скорости вращения приводного ролика, а также к сбеганию приводного ремня с роликов и выходу приборов из строя.

Целью изобретения является уменьщение кривизны получаемого изделия.

Для достижения указанной цели внутренний край заготовки вытягивают до диаметра, меньщего наружного диаметра заготовки, а оставщуюся нерастянутую часть заготовки подвергают нагреву, вследствие чего происходит ее усадка. При этом отнонление коэффициента вытяжки к коэффициенту усадки выбирают в пределах от 0,96 до 1,07.

При таком отношении коэффициентов деформации наружного и внутреннего участков кольца становится одинаковой. В результате этого разность внутренних напряжений уменьшается, что обусловливает уменьшение «кривизны изделия, что в свою очередь улучшает эксплуатационные свойства приводных ремней.

Пример 1. Для приводного ремня диаметром Д л 64 мм и шириной 4 мм из полиэтилентерефталатной пленки вырезают кольцеобразную заготовку, наружный диаметр которой равен Днар 66,5 мм, а внутренний Дви 57,5 мм. Вырезанную заготовку внутренним диаметром надевают на два цилиндрических ролика, расположенных под углом 2°30 относительно один другого. Один из роликов, ведущий, приводится в двил ;ение от электродвигателя, а второй - ведомый, свободно вращается в подшипниках каретки. Растяжение заготовки до требуемого диаметра 64 мм осуществляется при комнатной температуре за счет увеличения расстояния между роликами путем перемещения каретки с ведомым роликом грузом, соединенным с ней тросом через систему блоков. Ход каретки регулируется и настраивается с помощью передвижного упора. Величина расстояния между роликами и ход каретки вычисляют, исходя из диаметра заготовки. Коэффипиент вытяжки внутреннего кроя при этом равен Дп 64,0 1,11. После заверщения растяжения на наружном крае заготовки оставались нерастянутые

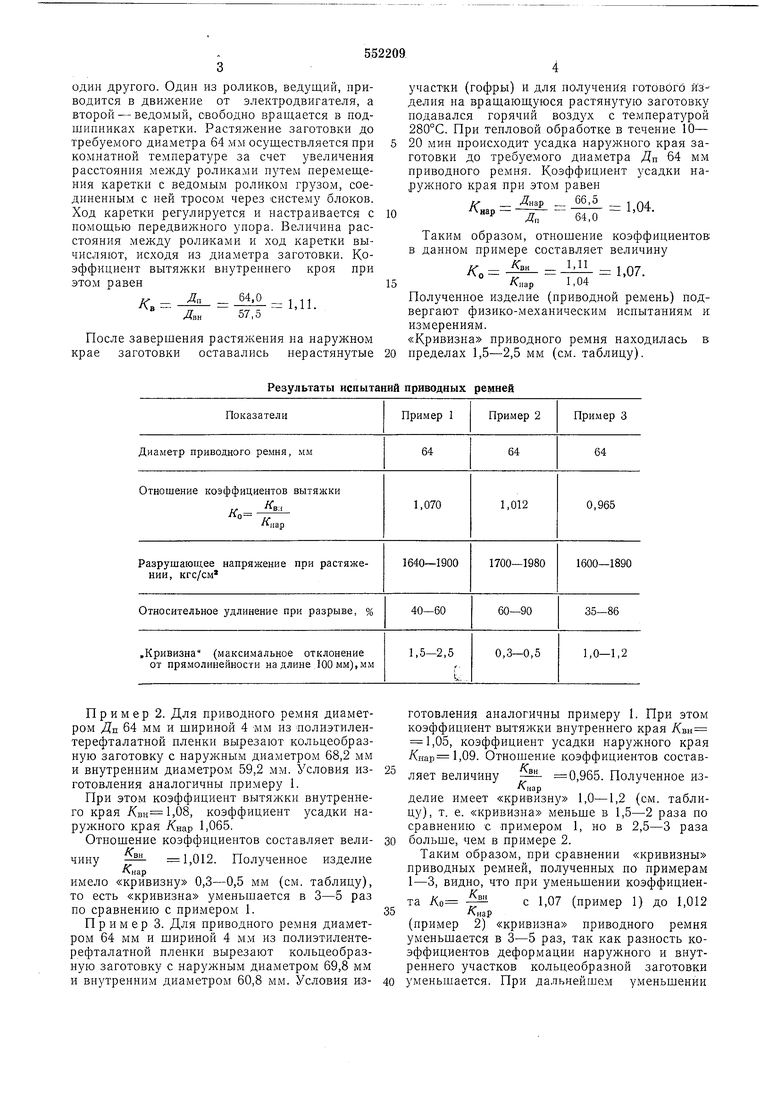

Результаты испытаний приводных ремней участ-ки (гофры) и для получения готового из-делия на вращающуюся растянутую заготовку подавался горячий воздух с температурой 280°С. При тепловой обработке в течение 10- 20 ми« происходит усадка наружного края заготовки до требуемого диаметра Дп 64 мм приводного ремня. Коэффициент усадки наружного края при этом равен 1 Днар 66,5 1,04. ---ДГ 64,0 Таким образом, отношение коэффициентов в данном примере составляет величину f /Свн 1,11 1,07. °-/ „ар1,04 Полученное изделие (приводной ремень) подвергают физико-механическим испытаниям и: измерениям. «Кривизна приводного ремня находилась в пределах 1,5-2,5 мм (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ПЛЕНОЧНОГО ВОСПЛАМЕНИТЕЛЯ | 2006 |

|

RU2329392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНЫХ ПОЛИИМИДНЫХ РЕМНЕЙ | 1990 |

|

RU1762483C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232663C2 |

| Способ получения термоусаживающейся полимерной трубки | 1974 |

|

SU513870A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ СВАРНЫХ РЕБЕР ЖЕСТКОСТИ | 2011 |

|

RU2479397C1 |

| Способ изготовления приводных ремней | 1979 |

|

SU783031A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ изготовления полых изделий из листовой штучной заготовки | 1987 |

|

SU1690908A2 |

| Способ изготовления гофрированных изделий из полихлорвинила | 1970 |

|

SU604468A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

Пример 2. Для приводного ремня диаметром Дп 64 мм и шириной 4 мм из полиэтилентерефталатной пленки вырезают кольцеобразную заготовку с наружным диаметром 68,2 мм и внутренним диаметром 59,2 мм. Условия изготовления аналогичны примеру 1.

При этом коэффициент вытяжки внутреннего края ,08, коэффициент усадки наружного края /(нар 1,065.

Отношение коэффициентов составляет вели

вн

чину 1,012. Полученное изделие

Анар

имело «кривизну 0,3-0,5 мм (см. таблицу), то есть «кривизна уменьшается в 3-5 раз по сравнению с примером 1.

Пример 3. Для приводного ремня диаметром 64 мм и шириной 4 м.м из полиэтилентерефталатной пленки вырезают кольцеобразную заготовку с нарул ным диаметром 69,8 мм и внутренним диаметром 60,8 мм. Условия изготовления аналогичны примеру I. При этом коэффициент вытяжки внутреннего края К-вн 1,05, коэффициент усадки нарул ного края -/(нар: 1,09. Отношение коэффициентов составляет величину - 0,965. Полученное

делие имеет «кривизну 1,0-1,2 (см. таблицу), т. е. «кривизна меньше в 1,5-2 раза по сравнению С примером 1, но в 2,5-3 раза больше, чем в примере 2.

Таким образом, при сравнении «кривизны приводных ремней, полученных по примерам 1-3, видно, что при уменьшении коэффициента Ао - с 1,07 (пример 1) до 1,012

А Flap

(пример 2) «кривизна приводного ремня уменьшается в 3-5 раз, так как разность коэффициентов деформации наружного и внутреннего участков кольцеобразной заготовки уменьшается. При дальнейшем уменьшении

Квп

с 1,012 до 1,0 и

коэффициента Ко

к

lap

далее до 0,965.

Пример 3. Разиость коэффициентов вытяжки наружного и внутреннего «участков кольцеобразной заготовки возрастает, в результате этого увеличивается «кривизна приводного ремня.

Следовательно, ири изменении коэффициента Ко от 1,070 до 0,965 «кривизна приводного ремня изменяется, минимальное значение «кривизны 0,3-0,5 мм при Ко 1,012 (см. таблицу).

Формула изобретения

1б

растяжения на вращающихся опорах заготовок в виде плоского кольца, отличающийс я тем, что, с целью уменьшения кривизны получаемого изделия, внутренний край заготовки вытягивают до диаметра, меньшего наружного диаметра заготовки, а оставшуюся нерастянутую часть заготовки подвергают нагреву.

Источники информации, принятые во внимание при экспертизе: 1. Авт. св. № 305074 В 29D 7/24, 1969.

Авторы

Даты

1977-03-30—Публикация

1974-12-03—Подача