Изобретения относятся к обработке металлов давлением и могут быть использованы в различных отраслях машиностроения при производстве широкой номенклатуры изделий типа дисков, колец, фланцев и им подобных: гладких или переменного поперечного сечения, например деталей трубопроводной арматуры.

Основная задача, на решение которой направлена предлагаемая группа изобретений, это создание лаконичного технологического процесса получения таких изделий пластическим формообразованием со “смягченной” схемой деформации и повышенным уровнем интенсификации, обеспечивающим снижение требуемого усилия деформирования и повышение точности изготавливаемых изделий, плюс повышение уровня типизации (универсальности) процесса, необходимого для организации гибкого быстропереналаживаемого производства.

Для ставших традиционными известных способов изготовления этих изделий пластическим формообразованием, осуществляемым методом открытой или закрытой штамповки (ковки) заготовки в штампе поштучно или в виде комплектных поковок приложением осевого, тангенциального или осевого + тангенциального усилий деформирования и промежуточным или завершающим раскатыванием по диаметральным и торцевым поверхностям, характерны многокомпонентные схемы формообразования с достаточно большим разбросом разновидностей технологических приемов и переходов и соответственно видов оснастки и оборудования; специфичность технологии для каждого из перечисленных типов изделия; большой отход металла и необходимость дополнительных мер по его рациональному использованию - все это предопределило сложившуюся на практике специализацию производства этой продукции при массовом и крупносерийном характере ее выпуска, но явилось тормозом для создания гибкого быстропереналаживаемого серийного и мелкосерийного производства, в современных условиях более предпочтительного. Например, способы изготовления фланцев, известные из журнала “Кузнечно-штамповое производство” (КШП), 1999 г., №6, с.36, рис.1; 2000 г., №1, с.15, рис.2; способы изготовления колец - КШП, 1973 г., №4, с.5, рис.1; авторского свидетельства СССР №912393, 1980 г. и №1199416, 1983 г., оба: В 21 К 1/04; способы изготовления дисков – КПЩ 1981 г., №6, с.31-32; а.с. №1579626, В 21 К 1/32, 1988 г., 1243878, В 21 К 1/28, 1984 г. Для реализации каждого из этих способов необходим комплекс технологической оснастки, включающей в себя, как правило, несколько разнотипных штампов, устройства для раскатывания и вспомогательную оснастку, в т.ч. транспортно-загрузочную. К тому же необходим дорогостоящий парк мощного кузнечно-прессового оборудования.

Известны также способы пластического формообразования приложением радиально направленной деформирующей нагрузки: фланцев - заявка ФРГ №3409549, В 21 К 1/14, 1985 г. и а.с. СССР №905974, В 21 К 1/00, 1979 г.; обода колеса - заявка Японии №57-100833, В 21 К 1/28, 1982 г.; шкива - патент США №4138776, В 21 К 1/42, 1979 г.; или радиальным выворотом полуфабриката фланца - а.с. СССР №1181771, В 21 К 1/14, 1984 г.; дисков, колец, фланцев - патент США №3758930, В 21 d 53/26, 1973 г.

Из них наиболее близким аналогом предлагаемого способа по совокупности существенных признаков является способ по патенту США №3758930, 1973 г., в котором кольцеобразную заготовку с плоскостью симметрии, перпендикулярной ее оси, размещают в разъемной матрице с рабочей полостью, а формообразование в заготовке кольцевой полости ведут путем приложения радиально направленной деформирующей нагрузки от по меньшей мере одного инструмента, который приводят во вращение и подают в радиальном направлении по линии, лежащей в плоскости симметрии заготовки.

Локализация очага деформации за счет контакта роликов с заготовкой по дуге создает в этом способе по сравнению с другими известными способами более благоприятные условия работы пластической деформации, позволяет несколько смягчить схему напряженного состояния, тем самым снизить требуемое усилие деформации и, как следствие, обеспечивает возможность использования для проведения процесса универсальное, более дешевое и доступное оборудование, например токарный станок.

Однако из-за расположения заготовки во всей рабочей полости матрицы, сжатия заготовки полуматрицами для исключения проскальзывания заготовки при деформации свободных концов заготовки способ имеет ограниченные технологические возможности как по снижению усилия деформирования, так и по номенклатуре изготавливаемых изделий, их типу и профилю, например нельзя получить за один переход изделия с глубокой кольцевой полостью, со ступенчатой боковой поверхностью фланца. Кроме этого, в способе прорабатывается структура металла только части заготовки по внутреннему и наружному свободным диаметрам заготовки, но не вся заготовка.

Технический результат, создаваемый изобретением, выражается в интенсификации процесса формообразования, вовлечении в деформацию всего объема заготовки, снижении усилия деформирования за счет максимально возможного вовлечения в формообразование изделия сдвиговых деформаций, расширении номенклатуры изготавливаемых изделий.

Для достижения указанного технического результата в способе изготовления изделий типа дисков, колец, фланцев пластическим формообразованием кольцеобразную заготовку с плоскостью симметрии, перпендикулярной ее оси, размещают в рабочей полости разъемной матрицы. Формообразование в заготовке кольцевой полости ведут путем приложения радиально направленной деформирующей нагрузки от по меньшей мере одного инструмента, который приводят во вращение и подают в радиальном направлении по линии, лежащей в плоскости симметрии заготовки, а формообразование в заготовке кольцевой полости согласно изобретению осуществляют выдавливанием, радиальной подачей инструмента на глубину заданной донной перемычки, при этом в процессе выдавливания обеспечивают торможение заготовки в матрице.

Дополнительные отличия способа заключаются в том, что выдавливание ведут при согласованном с радиальной подачей инструмента повороте заготовки вокруг своей оси или круговом перемещении вокруг ее оси оси инструмента с исключением поворота заготовки. При этом радиальную подачу вращающегося инструмента ведут в направлении к периферии матрицы или, наоборот, к ее центру, осуществляя выдавливание соответственно по внутреннему или наружному диаметрам, с подпором или без него.

Как вариант выдавливание полости осуществляют одновременно с двух сторон.

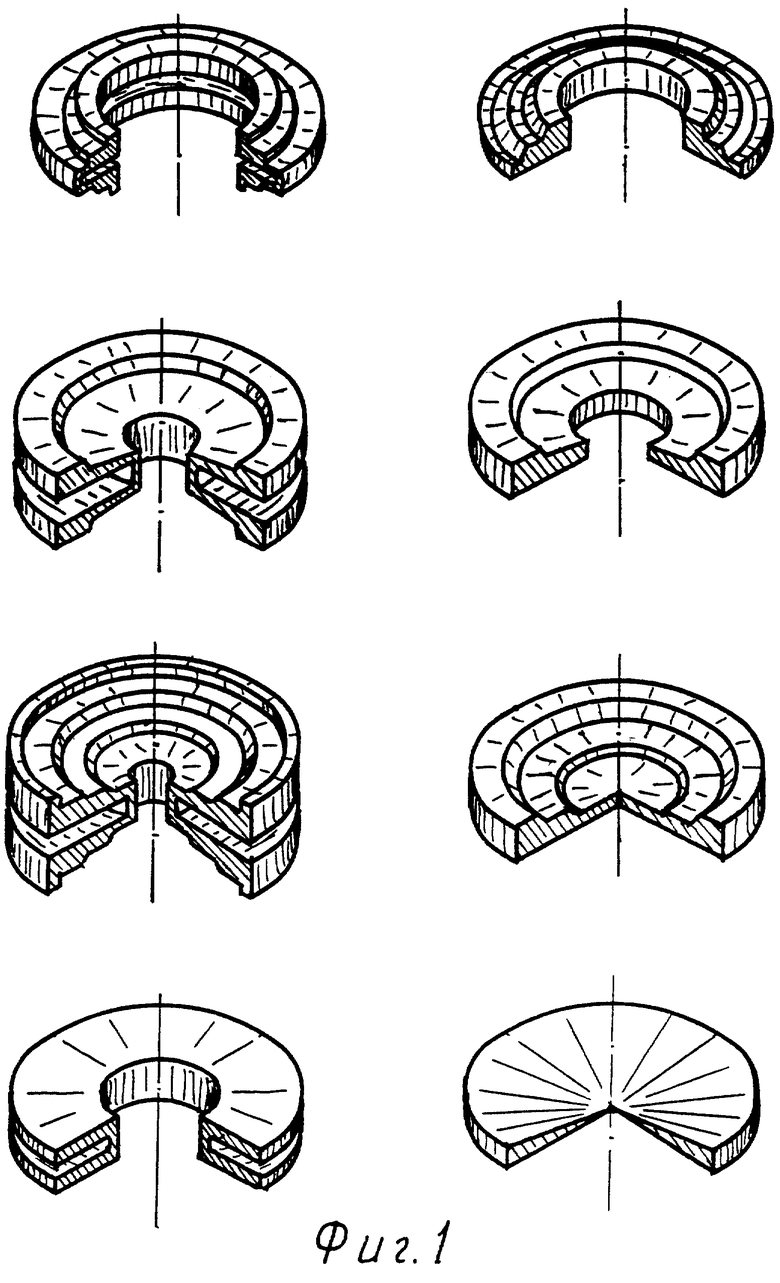

Тем, что радиальной подачей инструмента выдавливают в заготовке полость, а оформление профиля изделия обеспечивают гравюрой матрицы, инструмент практически отстраняют от непосредственного формообразования и снимают жесткую зависимость профиля инструмента от профиля изделия. Это позволяет:

- получать в одном устройстве и одинарные изделия, и типа сдвоенных; с разными профилями противолежащих боковых поверхностей; с осевым отверстием и без него; разнотипных, различной конфигурации - следовательно, расширяется диапазон изготавливаемых изделий;

- выбрать в качестве наиболее рациональной для целей локализации очага деформации форму инструмента в виде диска, при этом его диаметр определяется только габаритом изделия, а ширина выбирается по технологическим соображениям из условия стойкости инструмента и может быть оптимально минимальной, т.к. необходима только ее достаточность для степени выдавливания материала заготовки;

- максимально вовлечь инструмент в процесс инициирования сдвиговых деформаций.

Выдавливанием диском материала заготовки в матрицу с обеспечением сопротивления течению материала стенками матрицы создаются сдвиговые деформации в материале заготовки - материал в сегменте рабочего контакта инструмента и заготовки подвергается комбинированному выдавливанию cдвигом (КВС). Предлагаемая изобретением схема позволяет получать точные по толщине изделия, т.к. удельные усилия в матрице при КВС значительно ниже, чем при выдавливании или раздаче.

Все эти приемы по отдельности и в совокупности обеспечивают интенсификацию процесса, снижение усилия деформирования (по сравнению с традиционными способами на один, два порядка).

Остальные дополнительные отличия направлены на усиление этого результата.

Известны устройства, предназначенные для изготовления деталей типа дисков, колец, фланцев приложением радиального усилия деформирования, например, по заявке Японии №57-100833, В 21 К 1/28, 1982 г.; заявке ФРГ №3409549, В 21 К 1/14, 1983 г.; а.с. СССР №1047576, В 21 К 1/32, 1982 г. и №902974, В 21 К 1/00, 1979 г., патент США №3758930, В 21 D 53/26, 1973 г.

Из них наиболее близким аналогом по совокупности существенных признаков является устройство, известное из патента США №3758930, 1973 г., содержащее матрицу, состоящую из двух полуматриц с радиальной формообразующей полостью между ними и кольцеобразной заходной полостью для размещения кольцевой заготовки.

Матрица с зажатой между полуматриц заготовкой приводится во вращение и подвергается воздействию роликом, расположенным в отверстии заготовки, а также роликом, расположенным по наружному диаметру у свободных концов заготовки. При радиальной подаче роликов происходит формообразование свободных, не зажатых концов заготовки.

Такое устройство реализует перспективный способ радиального выдавливания, не требует мощного кузнечно-прессового оборудования, изделие в нем может быть получено за один переход. Но устройство имеет ограниченные технологические возможности по номенклатуре изделий, так как зажатая между полуматриц заготовка не может быть подвергнута деформации. В устройстве нельзя получить изделие с глубокой кольцевой полостью, со ступенчатой боковой поверхностью, получить сразу два изделия со ступенчатой боковой поверхностью.

Технический результат, достигаемый предлагаемым техническим решением устройства, заключается в том, что оно позволяет реализовать способ изготовления изделий методом поперечного выдавливания сдвигом с упрощенной и менее жесткой схемой деформации, обеспечивающей расширение номенклатуры изготавливаемых изделий по типу, геометрии, точности изготовления.

Для достижения указанного технического результата в устройстве, содержащем выполненную с возможностью поворота матрицу, состоящую из двух полуматриц с радиальной формообразующей полостью между ними и кольцеобразной полостью для размещения заготовки, а также, по меньшей мере, один основной передающий деформирующую нагрузку инструмент, установленный со стороны формообразующей полости матрицы, совмещенной с кольцеобразной полостью с образованием единой рабочей полости, с возможностью вращения вокруг своей оси и радиальной подачи вдоль продольной оси поперечного сечения упомянутой рабочей полости матрицы, имеется средство для торможения заготовки в матрице и подпорный ролик, установленный оппозитно основному инструменту с возможностью вращения вокруг своей оси и радиальной подачи, а вход в рабочую полость матрицы расположен внутри матрицы или снаружи.

В частных случаях в зависимости от типа изготавливаемого изделия, его геометрии и материала:

- матрица выполнена разъемной в виде кольца, размещенного в раздвижных стопорных ползунах, равномерно расположенных на основании с возможностью приводных линейного и кругового перемещений;

- матрица выполнена разъемной в виде цилиндра, установленного с возможностью поворота вокруг своей оси, и связанного с ним привода вращения;

- основной инструмент установлен с возможностью кругового перемещения его оси вокруг оси матрицы и снабжен приводом этого перемещения;

- основной инструмент выполнен в форме диска;

- устройство снабжено дополнительным инструментом для наметки заготовки, установленным с возможностью вращения и радиальной подачи перед основным инструментом и выполненным, например, в виде ролика;

- в качестве средства для торможения заготовки в матрице использованы боковые стенки ее рабочей полости, которые выполнены ступенчатыми, или конической, или сферической формы;

- средство для торможения заготовки в матрице выполнено в виде абразивного напыления или кольцевой насечки;

- устройство снабжено механизмом для дополнительного силового прижима полуматриц друг к другу.

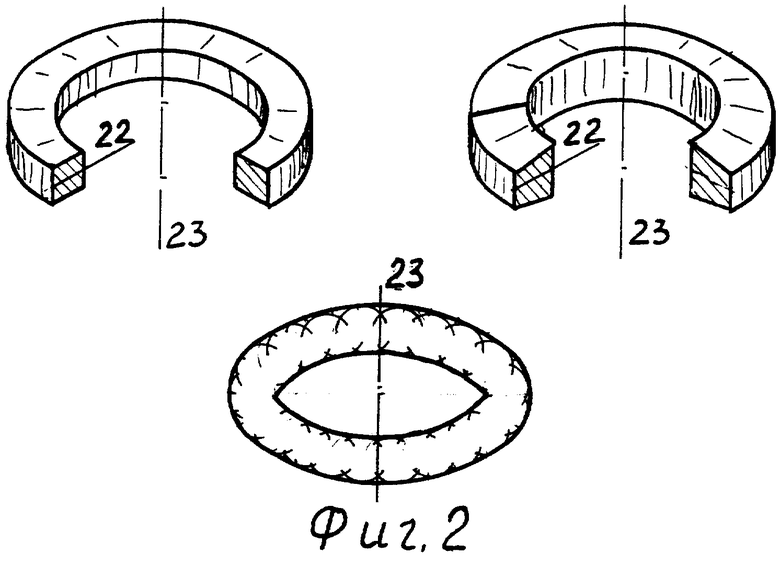

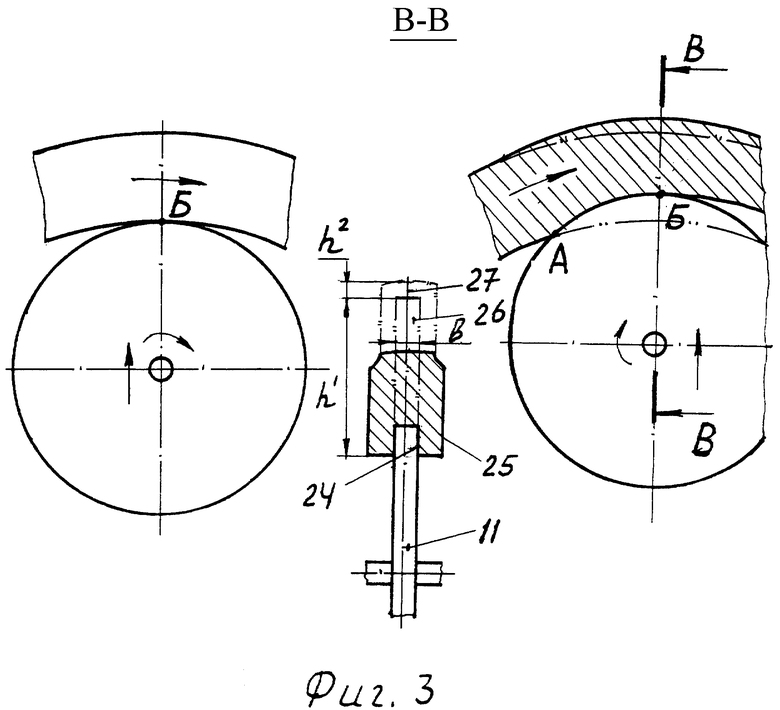

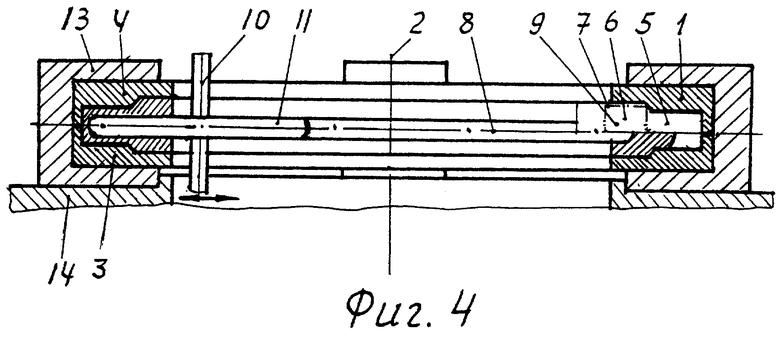

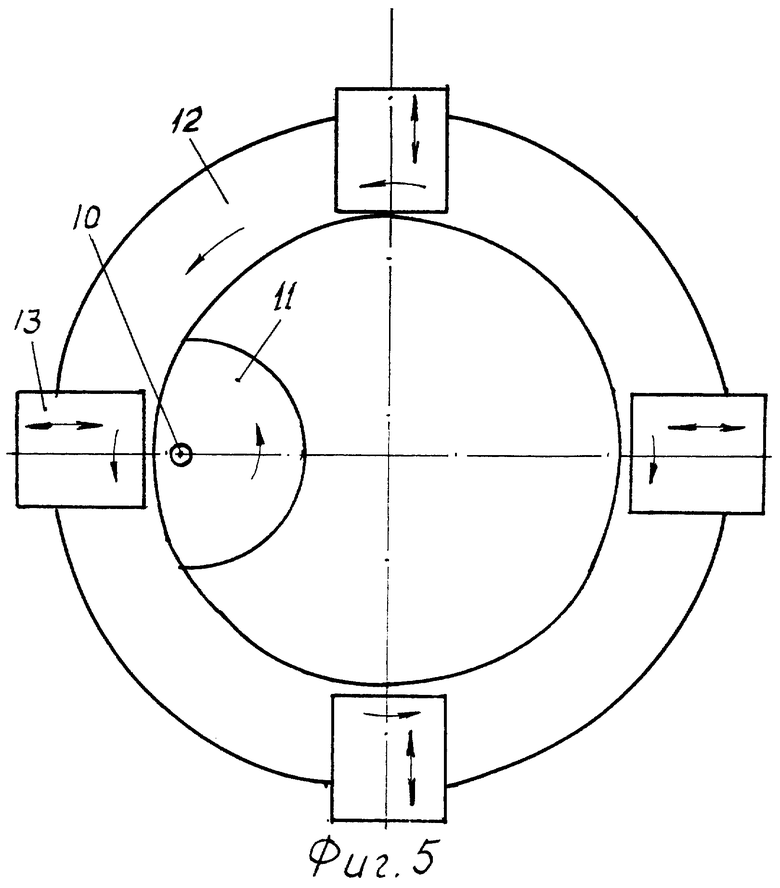

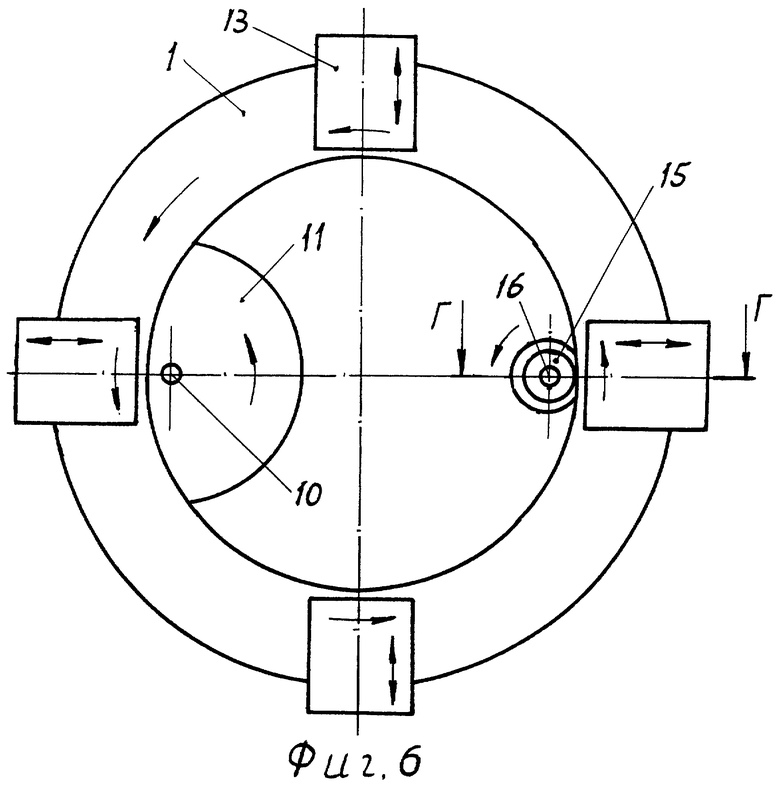

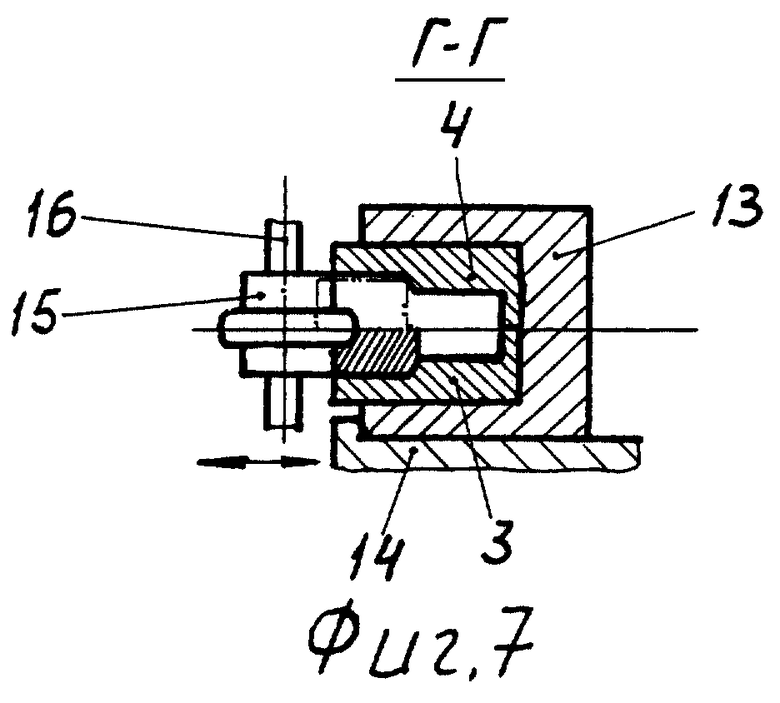

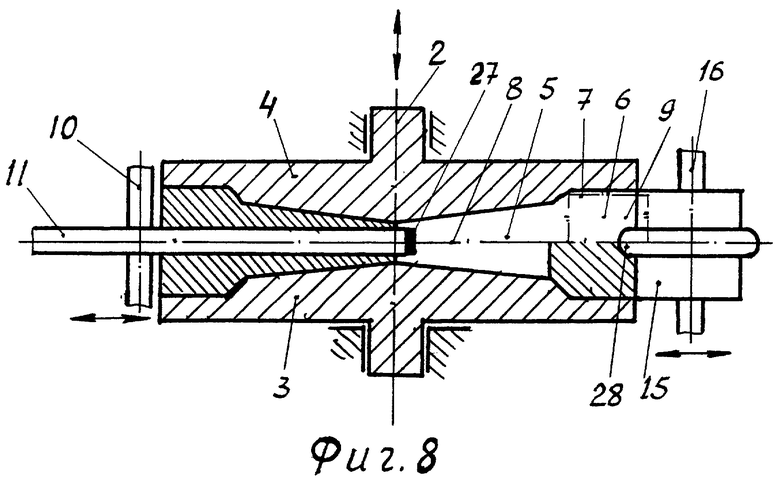

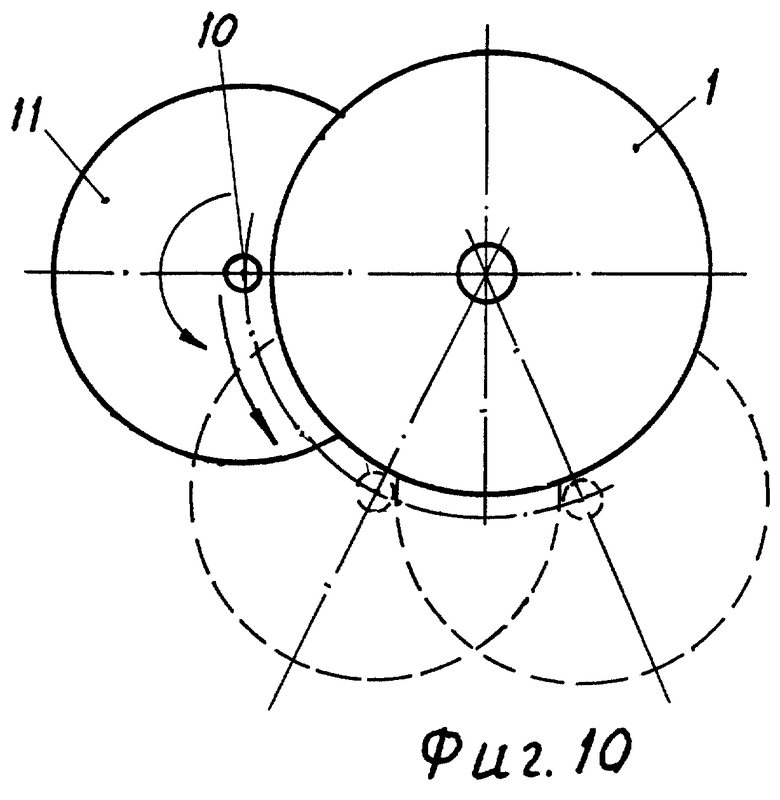

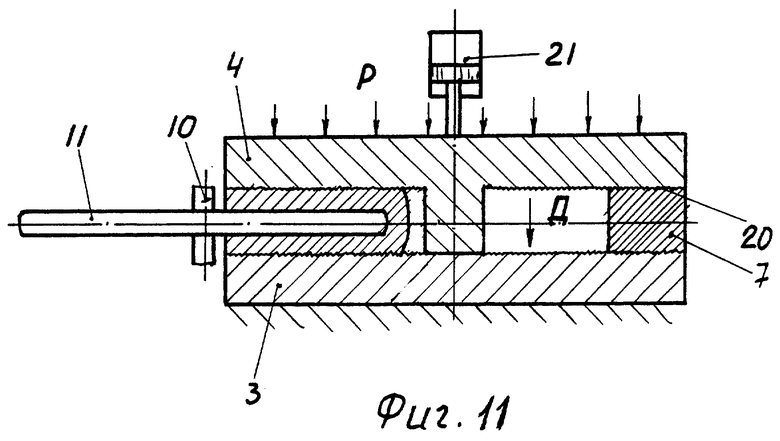

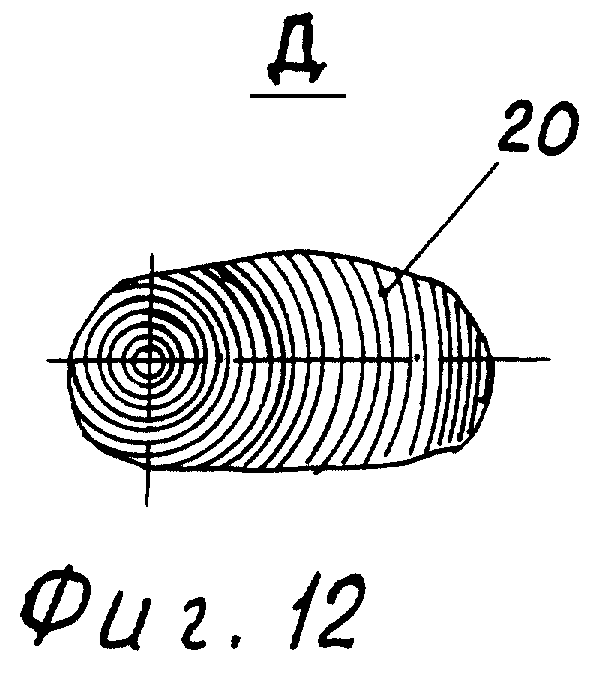

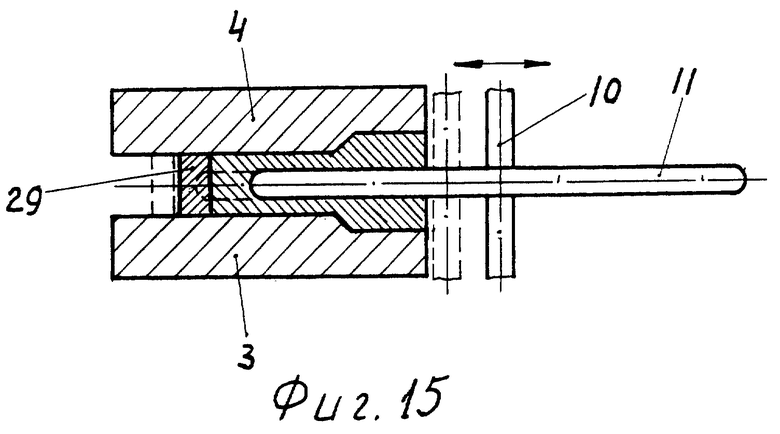

На фиг.1 представлены примерные виды изделий, изготавливаемых предлагаемым способом в предлагаемом устройстве; на фиг.2 - примерные виды заготовок; на фиг.3 - схема выдавливания; на фиг.4 - общий вид устройства в разрезе, пример с кольцевой формой матрицы и расположением инструмента внутри матрицы; на фиг.5 - то же, вид в плане; на фиг.6 - то же, пример выполнения устройства с наметочным роликом; на фиг.7 - сечение Г-Г на фиг.6; на фиг.8 - общий вид устройства в разрезе, пример с цилиндрической формой выполнения матрицы и расположением инструмента снаружи матрицы, с наметочным роликом; на фиг.9 - то же, вид в плане; на фиг.10 - примерная схема с круговым перемещением оси инструмента; на фиг.11 - то же с прижимом полуматриц между собой; на фиг.12 - фрагмент матрицы с кольцевой насечкой на стенках рабочей полости, вид по стрелке Д на фиг.11; на фиг.13 - примерная схема выдавливания с подпором; на фиг.14 - то же двухстороннего выдавливания; на фиг.15 - то же с использованием технологического кольца.

Устройство содержит разъемную матрицу 1, установленную на оси 2. Матрица состоит из двух полуматриц 3 и 4 с рабочей полостью 5, заходная полость 6 которой предназначена для приема заготовки 7, а продольная ось 8 поперечного сечения расположена радиально и перпендикулярна оси 2. Заходная полость 6 выполнена кольцеобразной и ее вход 9 обращен внутрь матрицы (фиг.4) или наружу (фиг.8).

Со стороны входа 9 полости 6 на оси 10 с возможностью вращения установлен инструмент 11, выполненный, например, в виде диска. Форма боковых поверхностей диска варианта: поперечное сечение диска может быть постоянным или переменным. Для обеспечения радиальной подачи инструмента 11 его ось 10 выполнена с возможностью перемещения вдоль оси 8, а также может иметь возможность круговых перемещений относительно оси 2 матрицы 1, обеспечивая инструменту 11 движение обкатки по заготовке 7.

Матрица 1 выполнена с возможностью пассивного поворота вокруг оси 2 под действием сил трения от взаимодействия инструмента и заготовки или принудительного поворота от привода вращения, с которым связана ее ось 2.

Матрица имеет вид кольца 12, помещенного с возможностью поворота в обойму, состоящую из двух или более равноудаленных по ее периметру раздвижных стопорных ползунов 13, установленных на основании 14 с возможностью приводных круговых и линейных перемещений и предназначенных для обеспечения фиксации полуматриц в закрытом состоянии в процессе формообразования и их освобождения по окончании процесса (фиг.4).

Как вариант матрица может иметь вид цилиндра, установленного с возможностью поворота вокруг оси 2 (фиг.8).

Приводной ролик 15, вращающийся произвольно или принудительно на оси 16, предназначен для наметки в заготовке 7 паза под основной инструмент 11 и установлен перед ним.

Дополнительный подпорный ролик 17 установлен на оси 18 оппозитно основному инструменту с возможностью вращения и радиальной подачи.

Для обеспечения выдавливания одновременно с двух противоположных сторон предусматривают дополнительный вращающийся диск 19, установленный оппозитно диску 11 с возможностью встречной радиальной подачи.

Приводы всех перечисленных движений матрицы и инструментов - основного и дополнительных - могут быть выполнены любым известным целесообразным образом и на представленных чертежах условно не показаны.

Для обеспечения торможения заготовки в матрице боковые стенки рабочей полости могут быть выполнены с абразивным напылением, иметь кольцевые насечки 20 или какие-либо другие элементы аналогичного назначения. Как вариант для торможения заготовки в матрице, обеспечиваемого силовым прижимом полуматриц друг к другу, предусмотрен силовой механизм, например гидроцилиндр 21.

Форма выполнения матрицы 1, поперечного сечения полости 5 и инструментов 11, 15, 17 и 19, а также средств для торможения заготовки в матрице и расположение инструментов определяется технологическими соображениями.

Процесс можно вести в устройстве как с горизонтальным, так и с вертикальным расположением разъемной матрицы 1, с инструментом 11 в виде ролика или диска, на универсальном металлообрабатывающем оборудовании, в “холодную” или с подогревом заготовки.

Берут заготовку 7, например, в виде сдвоенного прямоугольного в сечении кольца или тора, с линией 22, лежащей в плоскости соразмерности заготовки, перпендикулярной ее оси 23 (фиг.2). Выбор формы заготовки и ее поперечного сечения определяется типом изделия, его геометрией и габаритами, пластикой материала.

Заготовку 7 укладывают в одну из полуматриц, например 3, так, чтобы плоскость соразмерности заготовки совпала с плоскостью разъема матрицы 1, а линия 22 с линией радиальной подачи диска 11, и закрывают другой полуматрицей 4. Диск 11 при этом находится в исходном положении, чтобы не затруднять укладку заготовки, и по завершению укладки его подводят к матрице 1 до его касания с поверхностью заготовки, после чего приводят во вращение и сообщают ему приводное поступательное перемещение радиальной подачи вдоль линии 22 для его внедрения в заготовку в определенном заданном режиме.

При внедрении вращающегося диска 11 в заготовку 7 под действием возникающих при этом сил трения она вместе с матрицей получает вращение вокруг своей оси 23. В отдельных случаях по требованию технологии для усиления пластики или при крупных габаритах заготовки ее вращают принудительно в согласованном с движением инструмента(тов) режиме приводом вращения матрицы, предусмотренным для этого в устройстве; либо одновременным включением соответствующих приводов устройства сообщается также в согласованном режиме вращение матрице - постоянное или циклическое - и круговое перемещение оси инструмента; либо перемещают только ось инструмента вокруг оси матрицы, сообщая ему движение обкатывания относительно заготовки.

Под действием радиального перемещения диска 11 материал заготовки 7 в пластическом состоянии выдавливается в полость матрицы, оставаясь неподвижным у стенок полости из-за его торможения за счет имеющихся в геометрии гравюры уклонов, уступов и т.п., обусловленных геометрией изделия, или конструктивных, дополнительно предусмотренных в устройстве средств торможения, благодаря чему в материале образуются сдвиговые деформации. Очаг деформации локализуется в зоне рабочего контакта инструмента с заготовкой - сегменте между двумя точками А и В на дуге поверхности диска 11, определяемой параметрами режима внедрения диска в заготовку (фиг.3). С каждым поворотом заготовки 7 диск 11, вращаясь и перемещаясь под действием радиальной подачи вглубь заготовки, вдвигает и как бы намазывает “размягченный” сдвиговыми деформациями материал заготовки на гравюру матрицы. При этом перед зоной рабочего контакта инструмента с заготовкой материал, расположенный между боковой поверхностью 24 диска 11 и поверхностью 25 заготовки, находясь в упругом состоянии, образует жесткий подпор диску 11 и, лишая его возможности поперечного смещения, центрирует диск в заготовке; а над этой зоной по мере углубления диска 11 в заготовку 7 образуется кольцевая полость 26, осесимметричная в поперечном сечении, шириной в, равной ширине диска 11.

Наличие сдвиговых деформаций снижает удельные давления на площадь сегмента рабочего контакта диска с заготовкой, снижая в итоге усилие деформирования, которое к тому же в конце выдавливания резко падает (в отличие, например, от процесса обратного выдавливания, где оно в этот период наоборот возрастает). Материал более пластично и плотно облегает гравюру, четко образуя рельеф изделия.

По достижении заданной глубины h1 полости 26, определяемой высотой h2 донной перемычки 27, которую задают из условия степени выдавливания конкретного изделия с учетом пластики его материала, выдавливание прекращают; после чего дальнейшей подачей диска 11 в том же направлении перемычку 27 удаляют напрочь и получают два одинарных изделия. При необходимости получения изделия типа сдвоенного размер h перемычки определяется конфигурацией такого изделия и по достижении заданного размера оставляется без изменения прекращением подачи диска 11.

Для завершения процесса инструмент отводят в исходную позицию, отключают его вращение, останавливают и открывают матрицу и полученное изделие вынимают, после чего устройство готово к повторению цикла.

Возможно вести выдавливание при принудительном вращении матрицы и пассивном вращении инструмента за счет сил трения.

Направление выдавливания - соответственно расположение инструмента в устройстве и направление его подачи - определяется технологией и типом изделия, его рельефом и габаритами.

При изготовлении рельефных изделий выдавливание ведут в направлении снижения рельефа вдоль оси 8 полости 5 матрицы 1 следующим образом:

- если необходимо получить изделие со снижением рельефа в направлении от оси изделия к краю его (фиг.4), то выдавливание полости 26 ведут со стороны внутреннего диаметра подачей диска 11 в направлении от оси матрицы к ее периферии, при этом внутренний диаметр заготовки остается неизменным, а наружный диаметр по мере внедрения диска увеличивается и при достижении заданной глубины h полости 26 соответствует наружному диаметру изделия;

- для получения изделия с рельефом, имеющим снижение в направлении от наружного диаметра к оси изделия, выдавливание полости 26 ведут со стороны наружного диаметра заготовки 7 подачей диска 11 в направлении от периферии матрицы к ее оси 2 (фиг.8), при этом наружный диаметр заготовки остается неизменным, а внутренний диаметр уменьшается до образования в центре перемычки 27, которую затем удаляют, выкатывая диск 11 за пределы полости 5, и получают два одинарных изделия с так называемым “закрытым центром”. Для получения изделия типа сдвоенного перемычку соответственно оставляют.

При изготовлении изделий с гладкими поверхностями или с незначительными величинами уклонов, уступов, т.е. когда коэффициент трения недостаточен и не позволяет избежать “отрыва дна” или ”провала” заготовки, на стенках формообразующей полости 5 матрицы предусматривают конструктивные, более усиленные, чем при изготовлении рельефных изделий средства торможения, например в дополнение к нанесенному абразивному напылению или кольцевым насечкам на стенках полости заготовку сдавливают полуматрицами усилием Р (фиг.11). Направление радиальной подачи инструмента при изготовлении гладких изделий выбирают, руководствуясь, в основном, их габаритами, например для изделий с небольшим наружным диаметром целесообразно выдавливание вести по наружному диаметру.

Режим выдавливания, параметры полости 26, количество и набор инструментов определяется технологией. Так по требованию технологии, например, для центрирования диска 11 при его большом диаметре, особенно при малой толщине, в заготовке перед подачей диска 11 наметочным роликом 15 вдоль линии 22 выдавливают паз 28;

- при деформировании материалов с пониженной пластичностью для создания в материале напряжения всестороннего сжатия на противоположный внедрению диска 11 диаметр заготовки одевают технологическое кольцо 29 (фиг.15) или воздействуют вращающимся подпорным роликом 17 (фиг. 13), который подают в одном направлении с диском 11 в согласованном с ним режиме;

- также в связи с низкой пластичностью материала заготовки или большим габаритом изделия по ширине выдавливание можно вести одновременно двумя дисками 11 и 19;

- перед началом выдавливания заготовок из-за возможного колебания их размеров целесообразно осаживать их в полости 6, например, работой наметочного ролика 15 или сдавливанием полуматрицами.

Для переналаживаемости устройства с одного изделия на другое достаточно поменять вставки, образующие гравюру матрицы.

Пример

Изготавливаемое изделие - одинарный трехступенчатый сплошной диск без осевого отверстия с направлением снижения рельефа к оси изделия, наружный диаметр равен 160 мм, высота - 19 мм.

Оборудование - токарный станок.

Процесс ведут с использованием заготовки в виде кольца с прямоугольным сечением 47 × 38 мм, Днар - 173 мм, Двн - 80 мм в устройстве с цилиндрической матрицей, диском шириной 10 мм и наружным диаметром 240 мм с подогревом заготовки до 1100-1150°С. Матрицу с заготовкой устанавливают в шпинделе станка, диск - в суппорте. Выдавливание полости вели по наружному диаметру заготовки в направлении от периферии матрицы к ее центру на глубину 75 мм при дуге АВ контакта диска с заготовкой, равному 50 мм, удельном давлении 40 кг/мм. усилие деформирования составило 20 тс, после донной перемычки получили два изделия.

Для сравнения: усилие деформирования одного такого же диска способом радиального выдавливания по а.с. СССР № 1047576 составило 400 тс, а при изготовлении традиционным методом облойной штамповки на прессе - 1206 тс, т.е. требуется КГШП 1 600.

Использование предлагаемой группы изобретений обеспечивает расширение области распространения технологии получения изделий методом радиального выдавливания, упрощает технологию получения широкой номенклатуры изделий, способствует ее типизации, а также способствует снижению затрат производства, повышению качества и точности изготовления, увеличению коэффициента использования материала, снижению усилия деформирования и быстрой переналаживаемости устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ ПОКОВОК С ВАЛОМ | 1992 |

|

RU2009757C1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

Изобретения относятся к обработке металлов давлением и могут быть использованы в различных отраслях машиностроения при производстве широкой номенклатуры изделий типа дисков, колец, фланцев. Кольцеобразную заготовку с плоскостью симметрии, расположенной перпендикулярно ее оси, размещают в разъемной матрице, расположенной с возможностью поворота и выполненной в виде двух полуматриц с радиальной формообразующей полостью между ними и кольцеобразной полостью для размещения заготовки. Упомянутые полости совмещены с образованием единой рабочей полости. Производят формообразование в заготовке кольцевой полости путем приложения радиально направленной деформирующей нагрузки от по меньшей мере одного инструмента, который приводят во вращение и подают в радиальном направлении по линии, лежащей в плоскости симметрии заготовки. Кольцевую полость в заготовке формообразуют выдавливанием на глубину до достижения заданной донной перемычки. В процессе выдавливания обеспечивают торможение заготовки в матрице. Устройство снабжено средством для торможения заготовки и подпорным роликом, установленным оппозитно основному инструменту. В результате обеспечивается повышение интенсификации процесса формообразования, снижение усилия деформирования и расширение номенклатуры изделий. 2 с. и 15 з.п. ф-лы, 15 ил.

| US 3758930, 18.09.1973 | |||

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| Способ изготовления железнодорожныхКОлЕС | 1979 |

|

SU841773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 1994 |

|

RU2093294C1 |

| US 3893818, 08.07.1975 | |||

| Коррелятор сигналов импульсных генераторов | 1976 |

|

SU602951A1 |

Авторы

Даты

2004-07-20—Публикация

2002-03-05—Подача