Предметом предлагаемого изобретения является централизованный переводной механизм для сигналов или стрелок, приводимый в действие падающим грузом, подъем которого осуществляется воздействием самого поезда на путевую педаль, механически связанную с барабаном, навивающим трос с подвешенным грузом. Обод этого барабана снабжен выступом, воздействующим на плечо приводной храповой собачки, для выключения ее из работы при подходе груза к его крайнему верхнему положению.

Для осуществления централизации стрелок и сигналов при помощи предлагаемого механизма не требуется громоздких, сложных и дорогих централизационных аппаратов, не нужно прокладки гибких тяг, роликов, компенсаторов и специальных переводных механизмов, как в известных до настоящего времени системах. В противоположность этому, предлагаемый прибор должен быть связан с пунктом управления только двумя проводами - рабочим и сигнальным. Расстояние от распределительного пункта до прибора может быть неограниченное. Так, например, семафор или диск может быть установлен на любом расстоянии от входной стрелки в точке его наилучшей видимости со стороны перегона, в то время как обычная механическая система централизации ограничена расстоянием 1200 м и при больших расстояниях требует сооружения централизационных постов.

Кроме того, изобретение позволяет все входные сигналы оградить автостопами и тем предотвратить возможность крушений, связанных с проездом закрытых сигналов.

Электрическая централизация, как наиболее совершенная из существующих систем, возможна лишь на больших станциях, имеющих электрическую энергию. Механическая же централизация на малых станциях и разъездах невыгодна, так как требует больших затрат. Предлагаемое изобретение позволяет осуществить централизацию на любом пункте дороги независимо от наличия электрических сетей сильного тока. При этом перевод любого сигнала или стрелки на центральное управление производится чрезвычайно просто, без значительных переделок.

При порче механизма прибора последний без переделок может быть переведен на ручное обслуживание.

В основу устройства и действия изобретения положено следующее обстоятельство.

Железнодорожный путь испытывает под действием проходящего подвижного состава осадку: происходит прогиб рельсов и осадка шпал. Эта осадка под действием одной оси подвижного состава распределяется в среднем на пять-шесть шпальных пролетов. При этом, если рассматривать грунт как упругое основание, то получаются два момента: положительный, создающий прогиб рельса вниз, и отрицательный, выгибающий рельс вверх, когда рассматриваемая точка на рельсе приходится между двумя осями. Таким образом, рельс под составом испытывает колебательные движения в вертикальной плоскости.

Как показали произведенные наблюдения, величина осадки составляет в среднем от 10 до 20 мм. При осадке рельса под составом совершается большая работа, которая нормально поглощается упругим сопротивлением баластного слоя.

Согласно изобретению, эта энергия используется для перевода стрелок и сигналов путем аккумулирования ее в автоматическом заводном приводе за счет поднятия груза, который затем, опускаясь, может совершить перевод стрелки.

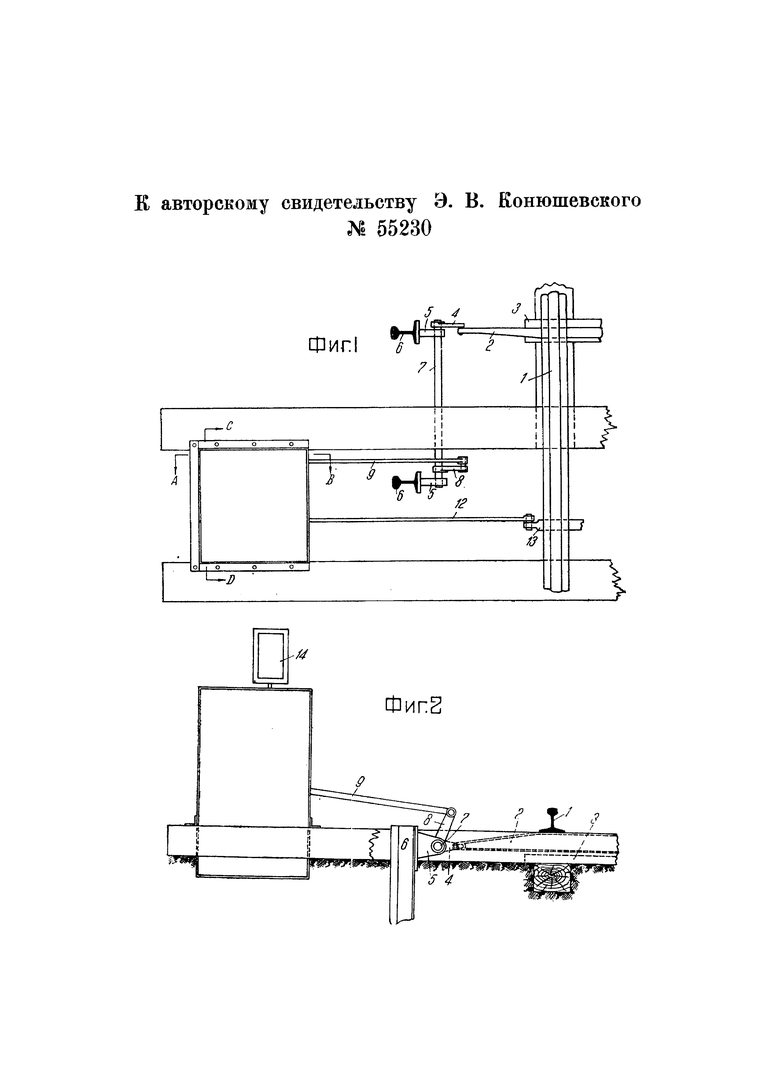

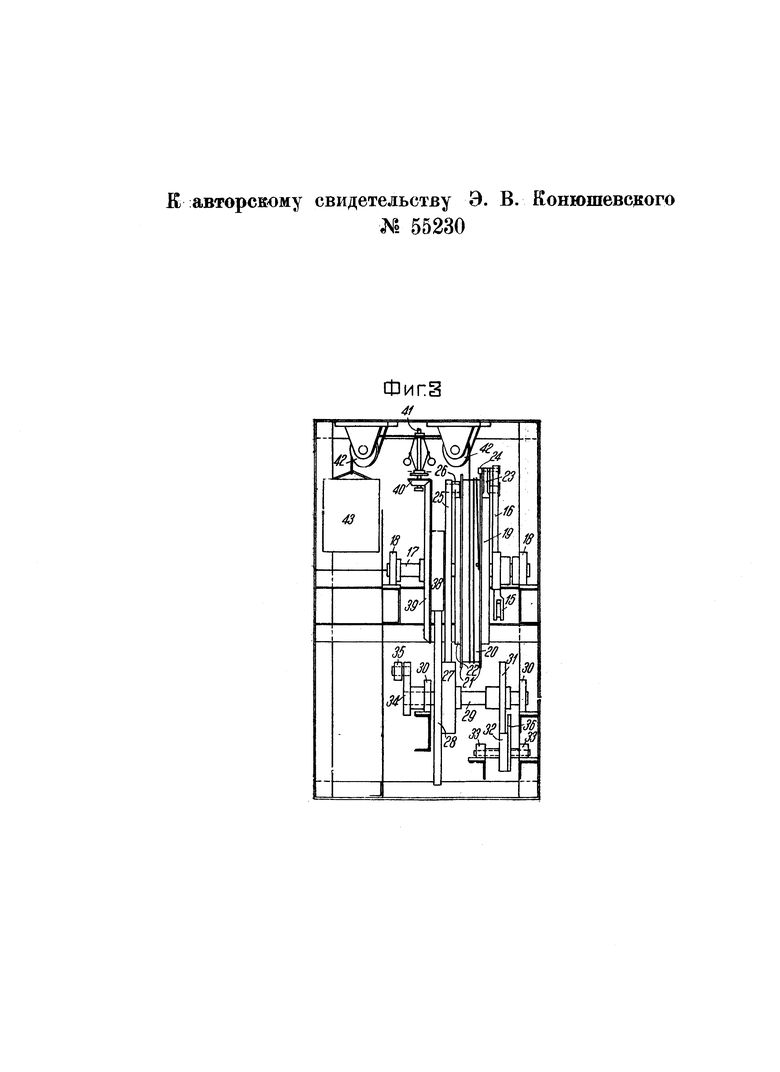

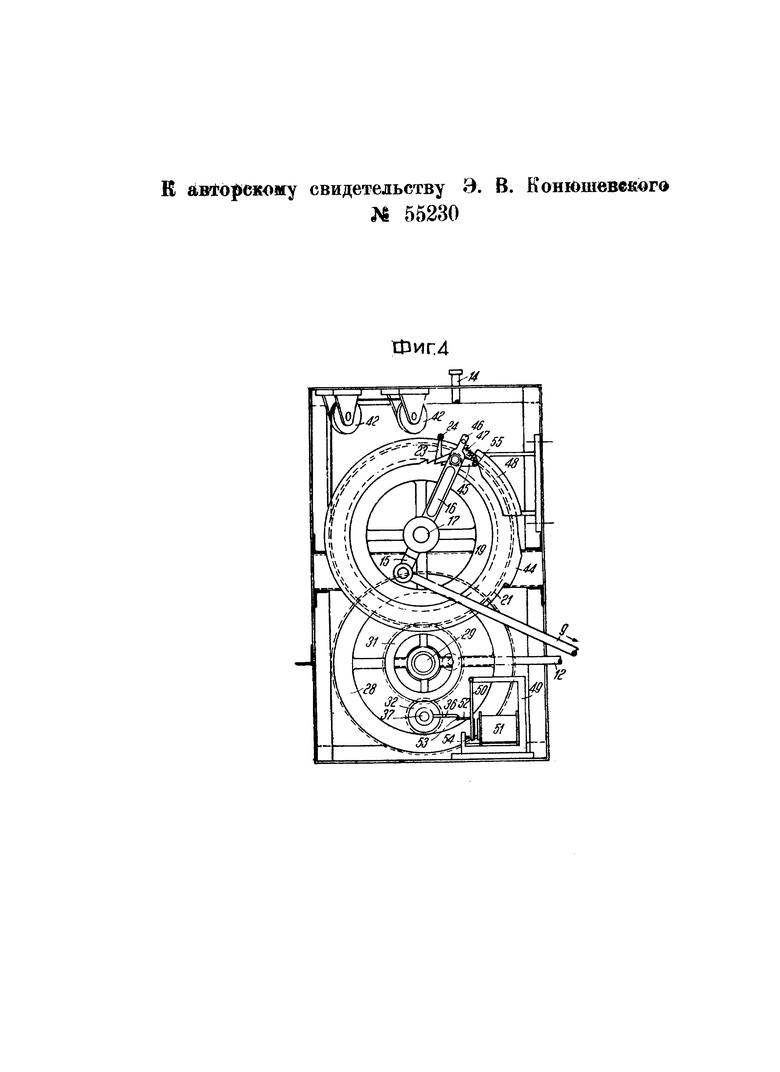

На прилагаемом чертеже представлена примерная форма выполнения предлагаемого изобретения, причем фиг. 1 показывает общее расположение прибора в плане; фиг. 2 - боковой вид соединения прибора с рельсом, фиг. 3 - вертикальный разрез прибора по линии CD, фиг. 4 - по линии АВ фиг. 1.

У вершины стрелки в одном из шпальных пролетов под рельсами 1 вместо шпалы расположен швеллер 2 (фиг. 1 и 2), прикрепленный к подошве рельса 1. Величина осадки швеллера ограничена подкладкой 3.

Швеллер 2 своим концом при проходе поезда давит на палец кривошипа 4, насаженного на ось 7, расположенную в подшипниках 5, прикрепленных к вбитой в землю рельсовой рубке 6.

На противоположном конце оси 7 расположен под углом второй кривошип 8, соединенный с тягой 9. Последняя шарнирно прикреплена к серьге двуплечего рычага 15, качающегося на оси 17 (фиг. 3 и 4), лежащей в подшипниках 18. На верхнем плече 16 этого рычага находится собачка 45, сцепляющаяся с зубьями храпового колеса 19 (фиг. 4), прикрепленного к передней щеке 21 барабана 20.

При опускании рельса 1 под составом рычаг 16 посредством собачки 45 поворачивает храповик 19 и барабан 20 против часовой стрелки. При этом на барабан наматывается проходящий по роликам 42 трос, поднимая груз 43.

К противоположной щеке барабана 20 прикреплено второе храповое колесо 22, которое при помощи собачки 26 сцеплено с зубчаткой 25. Храповик 22, поворачиваясь вместе с барабаном 20 в момент завода против часовой стрелки, не сцепляется с собачкой 26, и зубчатка 25 остается неподвижной. При движении рычага 16 вправо, собачка упирается в зубья храповика 22 и удерживает барабан 20 в заведенном положении.

Шестерня 25 сцепляется с меньшей шестерней 27 (передаточное число 1:5), наглухо скрепленной с большой шестерней 28, сидящей на оси 29 с подшипниками 30.

Шестерня 28 сцепляется с шестерней 38, которая скреплена с конической шестерней 39, причем обе они свободно сидят на оси 17. Коническая шестерня 39 через вторую коническую шестерню 40 приводит во вращение центробежный регулятор, на конце оси 41 которого находится ударник звонка (на чертеже не показан).

Кроме шестерен 23 и 27 на оси 29 наглухо заклинена шестерня 31, сцепляющаяся с шестерней 32, сидящей на оси 37 с подшипниками 33. К шестерне 32 прикреплен палец 36, упирающийся в ролик 53 (фиг. 4) на конце выступа 52 рычага 50, шарнирно соединенного с концом станины 49 и нормально оттягиваемого слабой пружиной 54 влево.

Против нижнего конца рычага 50 на станине 49 расположен электромагнит 51. На конце оси 29 наглухо заклинен кривошип 34, который пальцем 35 соединен с тягой 12 (фиг. 3 и 1), а последняя - с тягой 13 от перьев стрелки.

Действие прибора происходит следующим образом.

Давление подвижного состава на рельс 1 передается системой рычагов 4, 8, 9, 15, 16 на храповик 19. Система указанных рычагов имеет такое соотношение, что при осадке рельса 1 на 10 мм собачка 45 рычага 16 проходит путь 40 мм.

При колебании рельса под составом вверх и вниз рычаг 16 качается влево и вправо от среднего положения, в котором он изображен на фиг. 4.

При перемещении собачки 45 на 20 мм влево, она поворачивает храповик 19 и барабан 30 против часовой стрелки. При обратном ходе рычага 16 вправо, собачка 45 вначале скользит по зубьям храповика 19 до среднего положения рычага 16; начиная же от этого среднего положения при дальнейшем движении рычага 16 вправо, собачка 45 упирается роликом 55 в скошенную плоскость кулисы 48 и расцепляется от зубьев храповика 19, причем натягивается слабая пружина 47, прикрепленная к штифту 46 рычага 16. Таким образом, находясь всегда при спокойном состоянии механизма в крайнем правом положении, собачка 45 не будет препятствовать рабочему ходу барабана по часовой стрелке.

При каждом качании рычага 16 на барабан 20 наматывается канат, поднимая каждый раз груз 43 до тех пор, пока выступ 44, находящийся на передней щеке 21 барабана, не подойдет под ролик 24, закрепленный на приливе 23 левого плеча собачки 45, после чего завод барабана прекратится.

Таким образом, груз 43 будет поднят на всю нужную высоту и создаст давление через трос, барабан 20 (фиг. 3), храповик 22 и собачку 26 на шестерню 25. При этом вся система остается неподвижной, так как шестерня упирается пальцем 36 в ролик 53.

Этим осуществляется автоматический завод прибора.

Для перевода стрелки, дежурный по станции поворотом рукоятки централизационного коммутатора посылает ток от элементов или индуктора в электромагнит 51. Благодаря этому рычаг 50 притянется к электромагниту, палец 36 соскользнет с ролика 53, и механизм освободится.

Под действием груза 43 начнет вращаться барабан 20 и шестерни 25, 27, 28, 38, 40, 31, 32 и кривошип 34, соединенный со стрелочной тягой 12 и 13 переведет перья стрелки или крыло семафора, сделав полоборота.

Передаточное число шестерен 31 и 32 равно 1:2, поэтому, когда вал 29 с кривошипом 34 и шестерней 31 сделает полный оборот, палец 36 снова зацепится за ролик 53 рычага 52, и механизм остановится.

Радиус кривошипа 34 равен половине полного хода стрелочных перьев. Во время перевода стрелки поворачивается также ось 14, на конце которой насажен стрелочный сигнальный фонарь. При этом от начала до конца хода звонит звонок, давая сигнал персоналу, производящему очистку стрелки и ее смазку.

Для возможности ручного обслуживания стрелки сохраняется ручной станок, но его тяга расцепляется от стрелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ АВТОПОДЗАВОДА ЧАСОВ, ЧАСЫ С МЕХАНИЗМОМ АВТОПОДЗАВОДА И СПОСОБ АВТОПОДЗАВОДА ЧАСОВ | 2011 |

|

RU2482530C1 |

| УСТРОЙСТВО СТАНЦИОННОЙ ЦЕНТРАЛИЗАЦИИ И БЛОКИРОВОЧНОЙ СИГНАЛИЗАЦИИ | 1916 |

|

SU5267A1 |

| Приспособление для автоматического перевода трамвайных стрелок | 1924 |

|

SU952A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1914 |

|

SU1422A1 |

| Приспособление для перевода стрелок из вагона | 1927 |

|

SU9508A1 |

| МАШИНА ДЛЯ ПРОБИВАНИЯ ОТВЕРСТИЙ В СТАТИСТИЧЕСКИХ КАРТОЧКАХ | 1925 |

|

SU2852A1 |

| Счетная машина | 1928 |

|

SU13284A1 |

| СПОСОБ УСТРОЙСТВА ДЛЯ СМЕСКИ ШЕРСТЕЙ | 1926 |

|

SU5863A1 |

| Машина для обработки глиняной массы | 1933 |

|

SU47928A1 |

| Семафор-индикатор | 1929 |

|

SU30300A1 |

Централизованный переводной механизм для сигналов или стрелок, приводимый в действие падающим грузом, подъем коего осуществляется самим поездом при воздействии на путевую педаль, механически связанную с барабаном, навивающим трос с подвешенным грузом, отличающийся тем, что обод канатного барабана снабжен выступом 44, воздействующим на плечо приводной храповой собачки для выключения ее из работы при подходе груза к его крайнему верхнему положению.

Авторы

Даты

1939-07-31—Публикация

1935-11-01—Подача