1

Изобретение относится к измерительной технике и касается настроечных эталонов и способов их аттестации.

Известны настроечные эталоны для измерения диаметров конусов в расчетных сечениях, выполненные в виде блока концевых мер с параллельными рабочими гранями 1. Такие эталоны легко могут быть аттестованы с требуемой точностью, однако при их использовании необходимо вносить в результат измерения диаметров конусов поправки, связанные с радиусом измерительных наконечников. Кроме того, при измерении конических деталей в результат измерения вносится ошибка из-за неточности установки расстояния от основания до плоскости измерения.

Другим типом настроечного эталона является конический или призматический с трапецеидальным профилем, идентичным профилю сечения контролируемого объекта 2. При использовании такого эталона ошибка сравнения последнего с контролируемым объектом существенно уменьшается, поскольку точки касания измерительных наконечников с эталоном и контролируемым объектом в этом случае идентичны. Ошибка от неточности установки измеряемого сечения достигает второго порядка малости и определяется произведением ошибок установки плоскости измерения и отклонения угла конуса при вершине

контролируемого объекта. Этот эталон по технической суш,ности является наиболее близким к изобретению. Способ аттестации известных эталонов заключается в их сравнении с блоком концевых мер. При этом измерительные наконечники средства, осуш,ествляюш,его упомянутое сравнение, следует установить на расчетном расстоянии от базового торца и, кроме того, внести в результат измерения поправку на радиус измерительного наконечника. Неточность установки плоскости измерения и неточность поправки приводят к дополнительным погрешностям измерения, что является недостатком

известных эталонов и способов их аттестации. Предлол енный эталон отличается от известных тем, что он выполнен разъемным ио плоскости, совпадающей с биссекторной плоскостью угла при вершине, и имеет высоту

2Я, где Н - расчетное расстояние.

Это обеспечивает упрощение аттестации и повышение точности ее.

Предлагаемый способ аттестации эталона отличается от известного тем, что перед аттестацией эталон разбирают, одну из его частей

переворачивают и собирают так, чтобы грани,

образовывавшие ранее плоскость разъема,

стали измерительными.

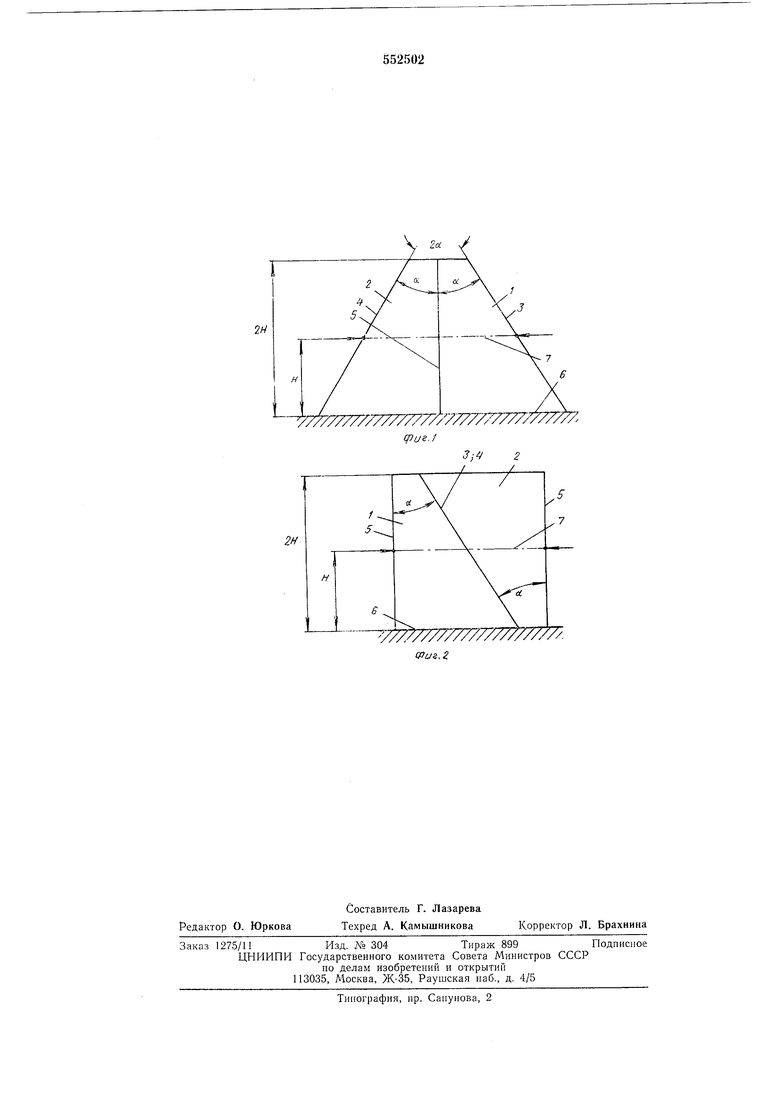

На фиг. 1 изображен предлагаемый эталон,

в положении настройки измерительных

средств при измерении; на фиг. 2-то же, в положении аттестации.

Эталон (см. фиг. 1) выполнен в виде состоящего из двух частей 1 и 2 призматического тела с трапецеидальным основанием, соответствующим профилю контролируемого объекта. Угол 2а между боковыми сторонами трапеции равен углу при верщине контролируемого конуса. Боковые грани 3 и 4 эталона выполнены плоскими, доведенными, что обеспечивает их притираемость. Плоскость разъема 5 эталона совпадает с биссекторной плоскостью угла 2а. Грани, образующие плоскость разъема, также выполнены плоскими, доведенными. Высота эталона равна 2Я, где Я-расстояние от основания 6 до расчетного сечения 7, в котором выполняют измерение диаметра конусов.

Используют эталон следующим образом.

Для настройки измерительных средств части 1 и 2 эталона сопрягают по плоскости разъема 5, что позволяет получить тело с углом между образующими, равным углу 2а, при вершине контролируемого конуса. Плоскость измерения устанавливают приблизительно на расстоянии Я от базовой и выполняют сравнение контролируемых объектов с эталоном. Измеренные отклонения отсчитывают от размера эталона в заданном сечении, которые находят при аттестации.

Для аттестации эталона последний разбирают, а затем вторично собирают, повернув предварительно одну из его частей. При повторной сборке части 1 и 2 эталона притирают друг к другу по боковым граням 3 и 4. Грани, образовывавщие ранее плоскость разъема, в этом случае становятся измерительными. Благодаря тому, что плоскость

разъема совпадает с биссекторной плоскостью угла 2а, боковые грани эталона становятся плоскопараллельными, что обеспечивает простоту и точность сравнения эталона с концевыми мерами.

По высоте эталон также ограничен плоскостями, что позволяет обеспечить высокую точность изготовления и аттестации размера 2Я.

Формула изобретения

1.Настроечный эталон для измерения диаметров конусов на расчетном расстоянии от

базового торца, имеющий профиль сечения, идентичный профилю сечения контролируемого объекта, отличающийся тем, что, с целью упрощения аттестации и повыщения точности последней, он выполнен разъемным по плоскости, совпадающей с биссекторной плоскостью угла при верщине, и имеет высоту 2Я, где Я-расчетное расстояние.

2.Способ аттестации настроечного эталона по п. 1, заключающийся в том, что эталон

сравнивают с плоскопараллельными концевыми мерами, отличающийся тем, что перед аттестацией эталон разбирают, одну из его частей переворачивают и собирают так, чтобы грани, образовывавщие ранее плоскость разъема, стали измерительными.

Источники информации, принятые во внимание при экспертизе

1.Эйданов В. Я. Измерение углов в мащиностроении. Стандартгиз, 1963, с. 67-68.

2.Бруевич Н. В. и др. Технические измерения в подшипниковой промышленности. М., Мащгиз, 1962, с. 44-45 (прототип).

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный прибор для измерения линейных и угловых величин | 1987 |

|

SU1527479A1 |

| Способ контроля конического и гипоидного зубчатого колеса | 1985 |

|

SU1272092A1 |

| Способ контроля отклонения формы поверхности деталей сложной формы | 1982 |

|

SU1065683A1 |

| Устройство для измерения конусов | 1987 |

|

SU1442814A1 |

| Способ измерения среднего диаметра внутренней резьбы | 1988 |

|

SU1532799A1 |

| Радиусомер | 1986 |

|

SU1457542A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Способ контроля углов призм и двугранных отражателей | 1990 |

|

SU1755044A1 |

| Устройство для контроля торцовых поверхностей тел вращения | 1974 |

|

SU528439A1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

Авторы

Даты

1977-03-30—Публикация

1974-01-04—Подача