(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И СПОСОБ ИХ ОТВЕРЖДЕНИЯ тейных цехов ввиду токсичности и взрыво опасности этого реагента. Кроме того, желательно дальнейшее повы шение скорости отверждения форм и стерж ней по сравнению с известным технологиче ским вариантом. Целью изобретения является повышение жизнеспособности и скорости отверждения смеси и улучшение санитарно-гигиенических условий труда на формовочных и стержне вых участках литейных цехов. Для достижения поставленной цели смесь для изготовления литейных форм и стержней, включаюцдая огнеупорный наполнитель полиэфирное связующее и отвердитель, содержит в качестве связующего сложный эфир акриловой или метакриловой кислоты, в качестве отвердителя - катализатор, а именно гидроперекись с общей формулой НЮОН, одновалентный органический радикал, содержащий от 1 до 18 атомов углерода, в сочетании с ускорителем отверждения - реагентом, выбранным из группы соединений полиалкиленполиамина и полимеркаптана, при следующем соотношении ингредиентов, вес. ч.: Огнеупорный наполнитель 0,5-10,0 Связующее 0,00005-1,5 Катализатор 0,005-1,0 Ускоритель отверждения Достижению поставленной цели служит способ отверждения литейных форм и стержней из описанной смеси, включающий продувку смеси газом, который характеризуется тем, что из смеси в процессе ее продувки удаляют кислород посредством его вытеснения инертным газом, а именно азотом, с последующим покрытием форм и стержней воздухонепроницаемой пленкой. Механизм отверждения смеси в соответстВИИ с изобретением заключается в следующем. В структуре мономерных акрилатных эфиров, которые входят в состав связующего, содержатся свободные реакционноспособные радикалы. Последние вступают во взаимодействие с кислородом воздуха и блокируются им. Следовательно, кислород воздуха выступает в роли ингибитора полимеризации. При удалении из системы кислорода воздуха, например при его вытеснении инертным газом (азотом), свободные радикалы в присутствии катализатора и ускорителя отверждения являются инициаторами реакции полимеризации, что приводит к необратимому отверждению связующего и, соответственно, содержащей это связующее смеси. Подобные связующие относятся к классу анаэробно отверждаемых, т. е. отверждаемых в бескислородной среде. Из приведенного объяснения видно, что в отличие от известных способов отверждения смесей, основанных на продувке газовым реагентом, являющимся активным участником химической реакции отверждения, в предлагаемом сиосоое инертный газ не нрииимает прямого участия в реакции отверждения, но, вытесняя кислород, обеспечивает условия для ее активного протекания. Термин «инертный газ означает в данном случае такое газообразное или парообразное вещество, которое не ингибирует процесса отверждения связующего. В качестве связующего - сложного эфира акриловой или метакриловой кислоты -- в соответствии с изобретением могут быть использованы следующие соединения: а)CH,---CR--CO-O (CH,)-(CHRO,-RCHO- -,CO-CR.CH,(I), где a - целое положительное число от 1 до 8; b - целое положительное число от 1 до 20; с - О или 1; R - водород, метил, этил, оксиметил или группа -СНаО-СО-CRi CH2; R - водород, гидроксил или группа -ОСО-CRi CH2. R - водород, хлор, метил или этил; б)JCH,-- CR-CO-0-1-CH,),-(CRR -0- -bje-R (П), где b и с имеют значения, определенные в предыдущем пункте а; d-О или целое положительное число при условии, что с и of не равны 0; е - целое положительное число от 1 до 4; R1 и R2 определены в предыдущем пункте а; R - органический радикал валентности е, связанный посредством углеродного атома И.ЛИ углеродных атомов своей цепи с кислородными атомами в группах, указанных в квадратных скобках с индексом Ь; V CHs-CR -CO-O-CH -CHOH /CH,-0-(-CO)e- -eR%(III), где сие имеют значения, определенные, соответственно, в пунктах а и б; R - водород или метил; R - органический радикал валентности е, связанный с эфиром посредством своего углеродного атома, отличного от углеродного атома карбонильной группы; (CH., CR-CO-O-R-X) ,R де R определен в пункте а; R - двухваентный алифатический, циклоалифатичекий, ароматический или аралифатический адикал, связанный посредством своего углеодного атома или углеродных атомов с атоом или группой, обозначенными -О- ли -X-; X - кислород или группа -N(R), де R -водород или алкильный радикал, соержащий от 1 до 8 углеродных атомов; g - елое положительное число, равное по меньей мере 2, но не превышающее 6; R - имещий валентность g алифатический, циклолифатический, ароматический или аралифаическии радикал, связанный посредством

5

своего углеродного атома или углеродных атомов с указанными на схеме группами NH;

) CH -Cfi -co-o-CHj-CHOHCH,-:N-R - -it)j (V).

CHj CR -со-о-г Ш с,- СНОН-СН j-fN-R )h

где R определен в пункте а; R - водород или алкильный радикал, содержащий от 1 до 6 атомов углерода с возможным замещением цианогруппой, гидроксилом или группой

CH2--CR1-СО-О-СНг-СНОН-СНг-; R® - двухвалентный алифатический, ароматический, гетероциклический или циклоалифатический остаток, содержащий от 1 до 10 атомов углерода и связанный посредством своих углеродных атомов с атомами азота: h-О или целое положительное число от 1 до 3; /-О или h.

Предпочтительным является использование соединений, соответствующих общим фопмулам (I-V), со следующими структурными особенностями:

0 1. Ь 2-5, с 0, R и R - водород или метил (см. общую формулу I);

, , d, R1 - водород или метил, R - углеводородный радикал алифатического спирта, молекулы которого содержат от 1 ло 6 атомов углеоода. в частности метил или гпуппа сЬормулы С(СН2-)4 (см. общую формулу П);

(ппи условии, если с 0)-содержащий от 1 ло 18 атомов углерода остаток спирта или фенола, молекулы которого содержат е гитпоксильных групп, наппимео -СвНк и -C-W.CHo. если в. -С.Н4С(СНз)2СбН4- и -C- HiCHoCeH - если е 2,

I

СбН. (СНйСбНз) ,-СНрСбН4-, гле f - 1 или 2. если е 3 или 4. а также алифатические группы СН2СНСН - или

I (СН.)зСНо-, если , - (СН,)-,

I

- СНСНо-. -CHoCHsOCHoCHs- или - (CHoCH2OUCH2CH-, если , -(СН.).СНз, --ГСН,)лОН, -СН2СН СН2 или CfbCH CHCH20H, если

R (ппи УСЛОВИИ, если )-содержащий от 1 до 60 атомов углерода остаток кислоты, молекулы которой содержат е гидроксильных групп.например -СНз, -СН2СНз,

-СН СНГОН СНз, -СН,С1 и -СбНц, если с-1. --CHnCHj-. -СН-СН- и -СбН4-, ( (см. общую формулу III);

R --двухвалентный алифатический радикп.ч. содержащий от 2 до 6 атомов углерода, а R - может быть двухвалентным ароматическим оатикалом с числом атомов углерода от 2 до 10, например -(СН2)б-,

СН,С(СНз)пСНоСН(СНз)(СН2)2-

или

-СНаСН (СНз) СН2С (СНз) 2 (СНг) г-,

6

фенильпым радикалом с возможным замещением метиленовой группой или атомом хлора, нафталиновым радикалом, радикалами

-С5Н4С5Н4- , С5Н4СН2СеН4-или

(СНз) 2С5Н4-,

моноциклическим, алкилциклоалкиленовым или алкилциклоалкилалкиленовым радикалом, содержащим от 6 до 10 атомов углерода, в частности метилциклогекс-2,4-иленметильным, метилциклогекс -2,6-иленметильным или 1,3,3-триметилциклогекс-5-илеиметил ЬБЫм радикалом (см. общую формулу IV):

R - изопропиловый радикал; R - этиленовая, пропиленовая или и-пропиленовая группа (см. общую формулу V).

Группа органических гидроперекисей, которые могут быть использованы в качестве катализаторов полимеризации, включает в себя соединения общей формулы , где R - моновалентный органический радикал, содепжаший до 18 углеродных атомов, в частности алкил-, арил- или апалкиловый радикял. содержащий от 4 до 13 углеводных атомое. Типичными гидроперекисями являются этилметилкетонгндроперекись, гидроперекись третичного бутила, гидроперекись кумола и гидроперекиси, полученные окислением цетена или пиклогексана кислородом, причем особенно эффективными являются гидроперекись третичного бутила и гидроперекись кумола. Можно также использовать перекись водорода. использовать с этой же целью

иелый ряд органических перекисей, в частности 2,5-диметил - 2,5 - ди(трег-бутилперокси)гексен, ди-трет-бутилперекись, дигексиленгликольперекись, грет, бутилкумил перекись, изобутилметилкетонперекись, а также эфиры

надкислот, в частности трет, бутилперацетат, тоет, бутилпербензоат и трет, бутилперфталат.

Группа ускорителей отвеождения включает в себя полиалкилеиполиамины, конкретными

примерами КОТОРЫХ являются диэтилентпиямин и триэтилентетрамин: полиизопиянаты, в частности, толуол-2,4-диизоцианат: алдимины; третичные амины, в частности М,К-диметилбензиламин и триэтиламин; имиды и сульсЬимилы. в частности о-бензойный сульфимид; дитиокарбаматы; амипы и тиомиды, в частности формамид; тиазолы. в частности 2-меркаптобензтиазол: аскорбиновую кислоту: органические фосфаты; четвертичные аминовые сОли и основания: соли переходных металлов: тиомочевину. а также полимеркаптаны, в особенности эфиры меркаптанкарбоновых кислот, в частности глицерии-трис (тиогликолят). Особенно предпочтительными

/в.пяются полимеркаптаны и полиалкиленпо.гиамины, причем ускорительный эффект по.тиалкиленполиаминов можно часто усилить путем введения в меньишм, чем стехиометричоское, количестве (в пересчете на содержание аминоводорода) монокарбоновой кислоты, алканойной и алкенойной кислоты, в частности, н-энантовой кислоты и акриловой кислоты, которые оказываются особенно приемлемыми.

Нижние пределы по содержанию в составе смеси связуюш;его, катализатора и ускорителя отверждения выбраны, исходя из условия получения минимально возможной скорости холодного отверждения и прочности форм и стержней, верхние пределы указанных ингредиентов выбоаны, исходя из. экономических соображений.

Предпочтительное содержание связующего в смеси составляет 1-5 вес. ч., катализатора- 0.005-1.0 вес. ч., ускорителя отверждения - 0,005-1,0 вес. ч.

В связующее могут быть добавлены ингибиторы полимеризации, например хиноны или гидрохиноны в количестве от 0,001 до 0.1% от веса связующего, а также разбавители, понижающие вязкость связующего.

Для приготовления формовочной смеси ПРИГОДНЫМИ являются известные смещиваюг ие агрегаты, в частности смесители непрерывного действия с выгрузкой готовой смеси непоспелственно в оснастку.

Целесообпазно предварительно смещивать огнеупорный наполнитеть (например, кваоцевый песок ) отдельно со связующим и отдельно с кятализатооом, а затем непоспедственно перед изготовлением форм и стеожней пепемешять их друг с другом. Ускооитель отверждения в этом случае может быть введен либо в смесь песка со связующим, либо в смесь песка с катализатором.

Отврпждение готовой смеси, уплотненной обычным способом в огнясткр. ппоисхотит в бескис.лог1одной соеде. С этой иелью ппоизводят вытесненир из смеси воздуха пУтем ее ПРОДУВКИ газом или паром, котопые не ингибируют отверждения связующего. Наиболее приемлемым газом является азот, однако той же нели можно достичь и за счет вакуумиоования формы или стержня. Поетночтительио выдерживать форму или стеожень в бескиспородной среде по меньщей мере 10 мин, чтобы отпепжчение смеси пронтло достаточно глубоко. Нроникновение воздуха в форму или стержень в иоонессе их отверждения можно предотвоатить путем покрытия их воздухонепроницаемой пленкой сразу после прекращения продувки инертным газом.

Нрименение нагрева смеси позволяет также интенсифицировать поопесс отверждения и сократить продолжительность вылеожки chopмы или стержня в бескислородной среде. Нагрев смеси может осуществляться за счет ппедварительного подогрева инертного газа, в частности азота. В соответствии с другим вариантом смесь нагревают диэлектрической сущкой, то есть с использованием тока радиочастоты. Предпочтительный режим нагрева: температура 40-350°С (50-150°С), продолжительность 0,5-10 мин (1-3 мин).

Изобретение иллюстрируется следующими примерами.

Пример 1. В примере 1 приведены конкретные наименования связующих на основе сложных эфиров акриловой или метакриловой кислоты, а также в ряде кратко описаны способы их получения (продукты Л. В. С. D, Е, F, G, Н, 1,1.

Формовочные смеси с указанными продуК тами (связующими) будут описаны в последующих примерах.

Эпоксидный эквивалент связующего опре деляли титрованием 0,1-н. раствора хлорной кислоты в уксусной кислоте в присутствии избытка тетрахлораммонийбромида, причем в качестве индикатора использовали кристаллический фиолетовый (кристалл-виолет), Продукт А.

Он представляет собой в основном 1,4-бис(2-окси-З - метакрилоилоксипропокси)-бутан, который получили смещиванием 67 г метакриловой кислоты, 1 г триэтиламина и 0,1 г гидрохинона при 120°С в колбе, снабженной обратным холодильником, со 100 г бутан-1,4диолдиглицидилового эфира (эпоксидный эквивалент 7,8 экв/кг) в течение 1 час и дополнительным перемещиванием при 120°С в течение еще 1 час, в результате чего эпоксидный эквивалент понизился до 0. Продукт В.

Он представляет собой практически 1-(2окси - 3-метакрилоилоксипропокси)-бутан, который получили аналогичным путем с использованием 60,6 г метакриловой кислоты и 100 г п-бутилглицидилового эфира (эпоксидный эквивалент равен 7,05 экв/кг) в прис тствии и 2 г триэтиламина и 0,1 г гидрохинона. Продукт С.

Смесь 30 г адипиновой кислоты, 58,2 г глицидилметакрилата, 1 г триэтиламина и 0,1 г гидрохинона выдержали при 120°С в течение 2,5 час с перемещиванием в колбе, снабженной обратным холодильником.

Продукт С представляет собой в основном бис-(2-окси-З - метакпплоилоксипропил)-адипат. Если эпоксидный эквивалент равен 0. Продукт D.

Он представляет собой в основном 2-гидрокси-3 - метакрилоилоксипропилпропионат(метакрилатпропионат глицерина), который получили нагреванием при 120°С с перемешиванием смеси 50 г глицидилметакрилата с 26 г пропионовой кислоты, 0,7 г триэтиламина и 0,06 г гидрохинона в течение 2,5 час, причем эпоксидный эквивалент продукта равен 0.

Продукт Е.

Представляет собой тстраэтпленглпкольдиакрилат. Продукт F.

Представляет собой тетраэтиленгликольбис(метакрилат). Продукт G.

В смесь 61 г метакриловой кислоты с 0,2 г гидрохинона и 2 г тпиэтиламмпа при перемспшвании и температуре 120°С в течение 1 час вводили смесь 80 г бутан-1,4-диолдиглицидилового эфира (эпоксидный эквивалент равен 7,7 экв/кг) и 20 г эпоксидной новолачной смолы (эпоксидныйэквивалент равен 5,48 экв/кг), представлявшей собой полиглицидиловый эфир фенол-формальдегидного новолака, средний молекулярный вес которого был равен 420. Эту смесь перемешивали при

СНз ОН

1I

СН2 ССООСН2,СК01ЦО

где т - целое положительное число, средняя величина которого равна 2,07.

Продукт Я.

В 87г толуолдиизоцианата (смесь 2,4- и 2,6-изомеров) при перемешивании добавили 65 г 2-оксиэтилметакрилата. При этом протекала экзотермическая реакция, причем температуре дали повыситься в течение 10 мин

CH5,CCOOCH2CH200CNH

сн.

продукт /.

Представляет собой 1,1,1-триметилолпропан-трис- (метакрилат).

Продукт /.

В иеремещиваемую смесь продукта А (166 г) в 300 г толуола при 65°С по каплям в течение 30 мин. добавили 16 г метакрилоилхлорида. Далее эту смесь перемешивали в течение 2 час, после чего растворитель удалили при пониженном давлении. Продукт / представляет собой смесь 1,4-бис-(2 - окси - 3-метакрилоилоксипропокси)-бутана с 1 - 2,3-бис(метакрилоилокси)-пропокси - 4 - (2-окси-Зметакрилоилоксипропокси) - бутаном и 1,4бис- 2,3 - бис-(метакрилоилокси)-бутаном.

П р и м е р 2. Приготовили с использованием связующих А-/, описанных в примере 1, формовочные смеск нижеследующих составов: I - 90 вес. ч. продукта А, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 4900 вес. ч. песка; П - 90 вес. -ч. продукта А, 5 вес. ч. гидроперекиси кумола,

120°С в течение еще 1 час и по истечении этого промежутка времени эпоксидный эквивалент снизился -до 0.

Продукт G представляет собой смесь 1,4бис-(2 - окси - 3-метакрилоилокси)-бутана с поли-(3 - метакрилоилокси - 2 - оксииропил)эфира фенол-формальдегидного новола.ка, отвечающего формуле;

он СНз

ОСН2СНСН200СС СН4

СНз СН2 СООССН2,СНСН20

он

до 90°С. После этого без какого-либо нагревания в течение 30 мин добавили дополнительно 66 г 2-оксиэтилметакрилата. Далее добавили 0,2 г гидрохинона и смесь подвергали перемешиванию при 100°С в течение 1 час.

Продукт Н представляет собой смесь 2,4и 2,6-бис - (2 - метакрилоилоксиэтоксикарбонамидо-толуолов, которая отвечает в основном нижеследуюи,ей структурной формуле;

ШСООСН.,СН200СС СН, 1

I }

СНз

5 вес. ч. триэтилентетрамина, 2,5 вес. ч. н.-энантовой кислоты и 5022 вес. ч. песка; П1 - 90 вес. ч. продукта А, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилент ;трамина, 2,5 вес. ч. метакриловой кислоты и 022 вес. ч. песка; IV - 90 вес. ч. продукта А, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. глицеринтритиогликолята, 2,5 вес. ч. метакриловой кислоты и 5022 вес. ч. песка; V - 90 вес. ч. продукта В, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина, 2,5 вес. ч. метакриловой кислоты и 5022 вес. ч. пеСка; VI - 90 вес. ч. продукта С, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 4900 вес. ч. песка; VII -90 вес. ч. иродукта D, 5 вес. ч. гидроиерекиси кумола, 5 вес. ч. триэтилентетрамииа и 4900 вес. ч. песка; VIII - 90 вес. ч. продукта Е, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилеитетрамина и 4900 вес. ч. песка; IX - 90 вес. ч. продукта F, 5 вес. ч. гидроперекиси кумола,

5 вес. ч. триэтилентетрамина и 4900 вес. ч..

11

песка; X - 90 вес. ч. продукта G, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 8233 вес. ч. песка; XI - 90 вес. ч. продукта G, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 4900 вес. ч. песка; XII - 90 вес. ч. продукта G, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 4066 вес. ч. песка; XIII 85 вес. ч. продукта G, 5 вес, ч, гидроперекиси

12

кумола, 10 вес. ч. триэтилентетрамина и 5845 вес. ч. песка, XIV - 45 вес. ч. продукт та F, 45 вес. ч. продукта Н, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина и 5022 вес. ч. песка,

В опытах использовался отмытый кварцевый песок, зерновой состав которого показан в табл, 1,

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩИЕ ДЛЯ ПРОЦЕССА С ХОЛОДНЫМ БОКСОМ, СОДЕРЖАЩИЕ ЭПОКСИДНУЮ СМОЛУ, АКРИЛАТ И НЕКОТОРЫЕ АЛКИЛОВЫЕ ЭФИРЫ | 2004 |

|

RU2305019C2 |

| КОМПОЗИЦИИ ИНИЦИАТОРА СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ, СОДЕРЖАЩИЕ ТРЕТ-БУТИЛГИДРОПЕРОКСИД, И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2560492C2 |

| СОСТАВ ДЛЯ СКЛЕИВАНИЯ И УПЛОТНЕНИЯ | 1970 |

|

SU278579A1 |

| Анаэробная композиция | 1977 |

|

SU729228A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемая продувкой реагента с содержанием сернистого ангидрида | 1986 |

|

SU1363614A1 |

| Способ получения полиакрилатных олигомеров | 1977 |

|

SU735601A1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| Способ получения модифицированных сополимеров | 1972 |

|

SU446514A1 |

| СПОСОБ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 1973 |

|

SU378402A1 |

| СПОСОБ СИНТЕЗА ПОЛИУРЕТАНОВ | 1973 |

|

SU376407A1 |

Этот песок смешали с другими ингредиентами формовочной смеси, за исключением тпиэтилентетрамина или глицеринтритиогликолята, после чего добавили один из них и смесь подвергали интенсивному перемешиванию в течение нескольких секунд. Аналогичные результаты могли быть получены путем смешения вначале песка с триэтилентетрамином или глииеринтритиогликолятом с последуюшим добавлением других ингредиентов.

Получеиные формовочные смеси засыпали в оснастку для изготовления стандартных цилиндрических образцов (высотой и диаметром по 50 мм).

Таблица 2

Отверждение инициировали продувкой азота через смесь в оснастке (давление продувки 18 кМ/м). Образны испытывали на сжатие либо сразу по завершении продувки азота и удалении образцов из стержневого ящика,

либо после дополнительного хранения извлеченных образцов в атмосфере азота.

Результаты испытаний представлены в табл. 2. Для сравнения в табл. 3 показаны данные

аналогичных испытаний ПРИ использовании в качестве газа для продувки СО2 вместо азота (давление продувки также составляло 18 кМ/м), из которых видно, что скорость отверждения и прочность в этом случае снижается примерно в 2 раза.

Таблица 3

Пример 3. Процесс, описанный в примере 2, повторили с тем отличием, что сразу по завершении продувки азотом образцы извлекали из оснастки и подвергали нагреву током радиочастоты (использовался нагреватель

марки H5D/H, выпускаемый английской фирмой «Radio Heaters Ltd., Wokingham, Berkshire). Параметры нагрева: рабочая частота тока 36 МГЦ, мощность 0,2 квт при зазоре между верхним электродом и испытательным

образцом 0,5 см. После нагревания в течение 2, 3 и 4 мин температура в середине образца была равна, соответственно, 80, 90 и 110°С. Образтгы остывали на воздухе до комнатной температуры (в течение примерно

30-60 MiHi), после чего их испытывали на сжатие. Результаты показаны в табл. 4.

13

Таблица 4

Знак-означает отсутствие измерений.

Пример 4. Процесс, описанный в примере 2, повторили с использованием нижеследующих формовочных смесей: XV - 90 вес. ч. продукта /, 5 вес. ч. гидроперекиси кумола, 2,5 вес. ч. метакриловой кислоты, 5 вес. ч. триэтилентетрамина и 5 125 вес. ч. песка; XVI - 75 вес. ч. продукта -А, 15 вес. ч. продукта /, 5 вес. ч. гидроперекиси кумола, 2,5 вес. ч. метакриловой кислоты, 5 вес. ч. триэтилентетрамина и 5 125 вес. ч. песка; XVn - 75 вес. ч. продукта А, 15 вес. ч. продукта /, 5 вес. ч. гидроперекиси кумола, 2,5 вес. ч. метакриловой кислоты, 5 вес. ч. триэтилентетрамина и 3416 вес. ч. песка; XVni -82,5 вес. ч. продукта А, 7,5 вес. ч. продукта /, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина, 2,5 вес. ч. метакриловой кислоты И 5 125 вес. ч. песка; XIX - 90 вес. ч. продукта /, 5 вес. ч. гидроперекиси кумола, 5 вес. ч. триэтилентетрамина, 2,5 вес. ч. метакриловой кислоты и 5 125 вес. ч. песка.

Образцы для испытаний извлекались из оснастки сразу по завершении продувки азотом и испытывались на сжатие. Результаты определений показаны в табл. 5.

Пример 5. Процесс, описанный в примере 2, повторили с использованием формовочной смеси П1, но с пропусканием азота под более высоким давлением -36 кЫ/м причем продолжительность пропускания азота и выдержки в азоте изменяли.

Результаты определений показаны в табл. 6.

Пример 6. Процесс, описанный в примере 2, повторили с использованием формовочных смесей I и П1 с тем изменением, что азот предварительно подогрели путем пропускания через нагреваемую стальную змеевиковую трубку перед продувкой им смеси в оснастке. По окончании продувки образцы из14

Таблица 5

25

Таблица 6

30

35

40

45

50

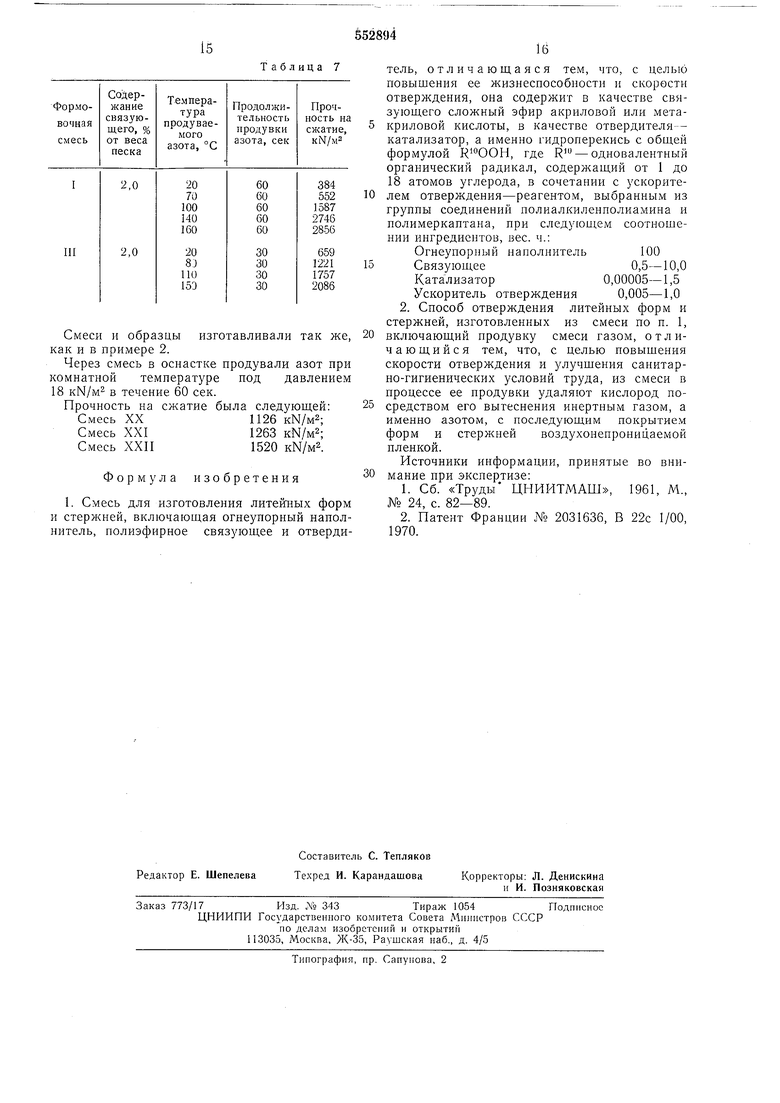

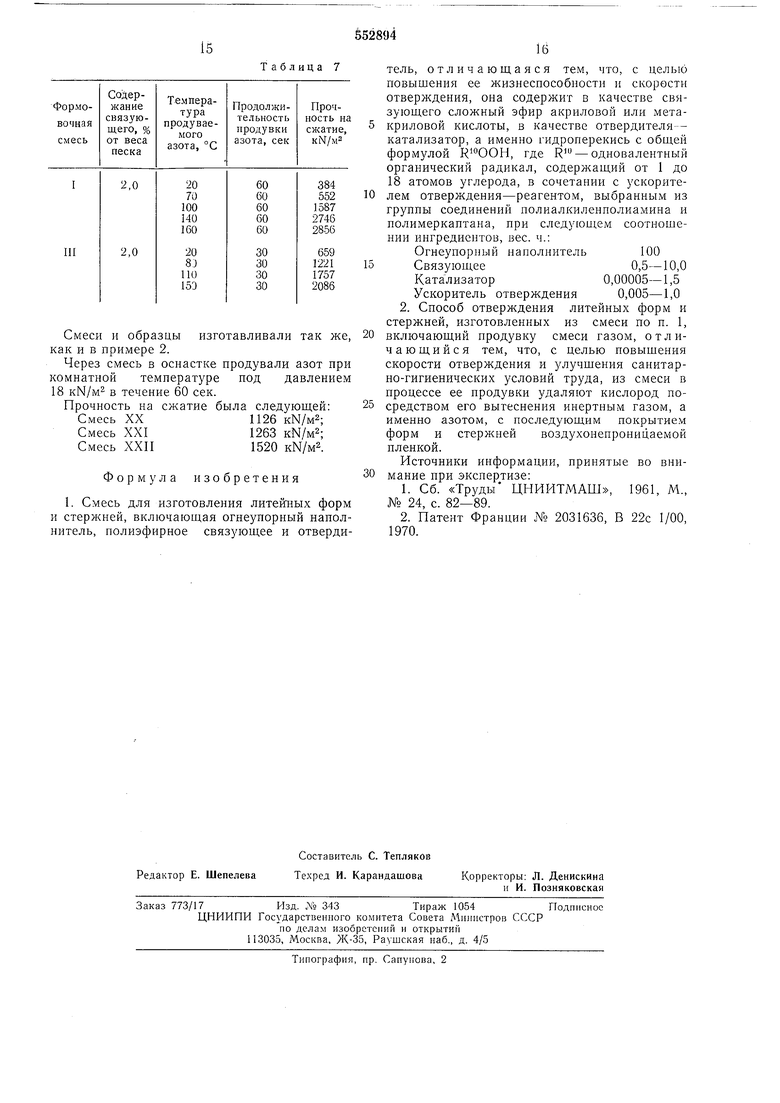

влекали из оснастки и выдержив-али на воздухе до приобретения ими комнатной температуры. Результаты испытаний показаны в табл. 7.

Пример 7. В формовочную смесь П1 (состав см. в примере 2) с целью усиления адгезионного взаимодействия связующего с

наполнителем было добавлено 2 вес, ч. следуюишх силанов: 2-(3,4-эиоксициклогексил)этилтриметоксисилана (смесь XX); 3-(2,3эпоксипропилокси) - пропилтриметоксисилана (смесь XXI); 3-(метакрилокси)-нропилтриметоксисилана (смесь XXII).

Таблица 7

Смеси и образцы изготавливали так же, как и в примере 2.

Через смесь в оснастке продували азот при комнатной температуре под давлением 18 кМ/м в течение 60 сек. Прочность на сжатие была следующей: Смесь XX1126 кЫ/м2;

Смесь XXI1263

Смесь XXII1520 кЫМ

Формула изобретения

Огнеупорный наполнитель100

Связующее0,5-10,0

Катализатор0,00005-1,5

Ускоритель отверждения0,005-1,0

Источники информации, принятые во внимание ири экспертизе:

Авторы

Даты

1977-03-30—Публикация

1974-04-12—Подача