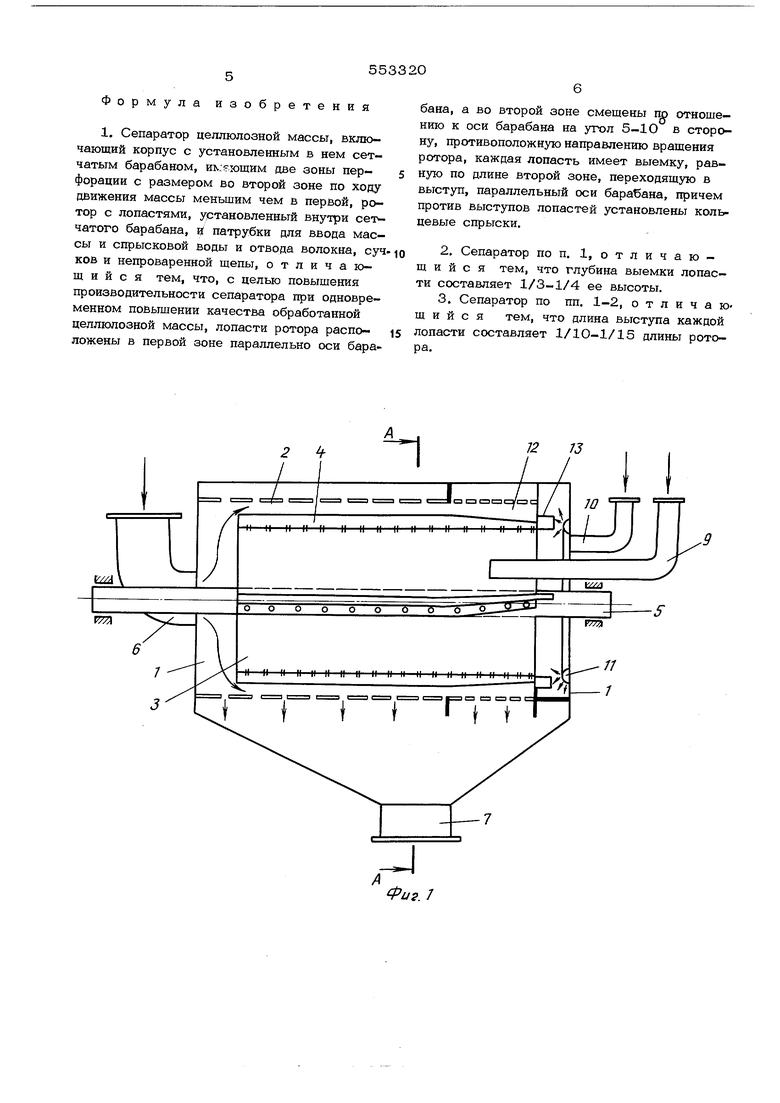

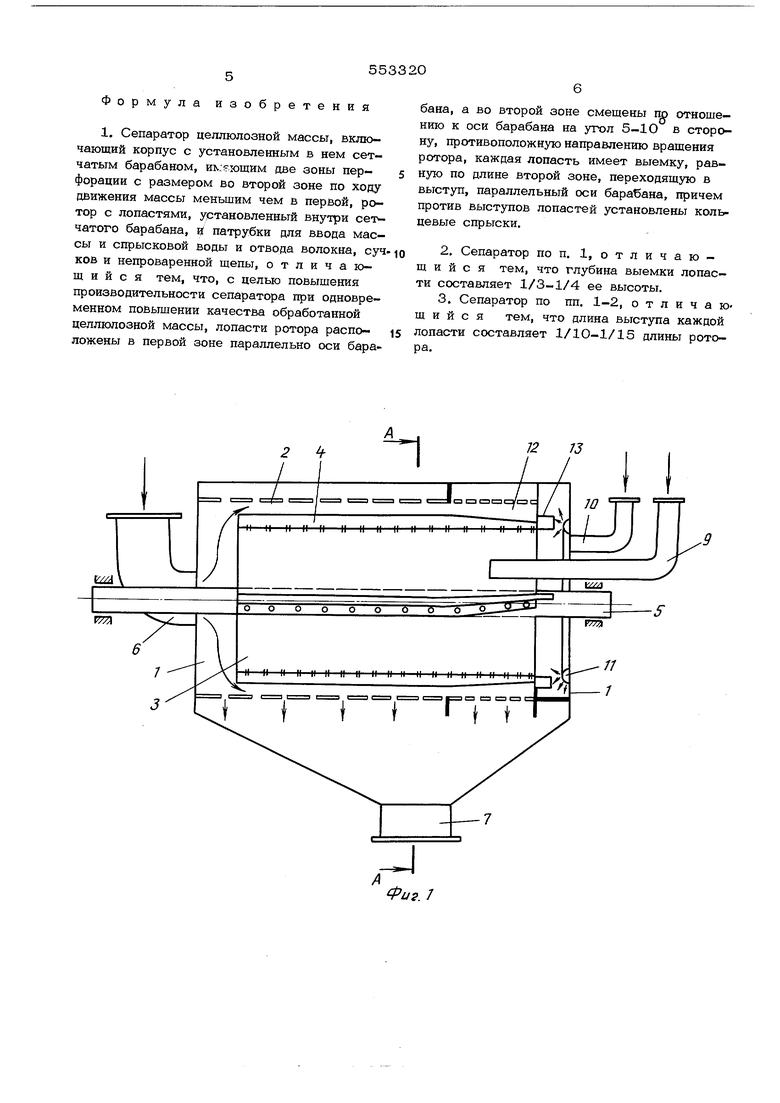

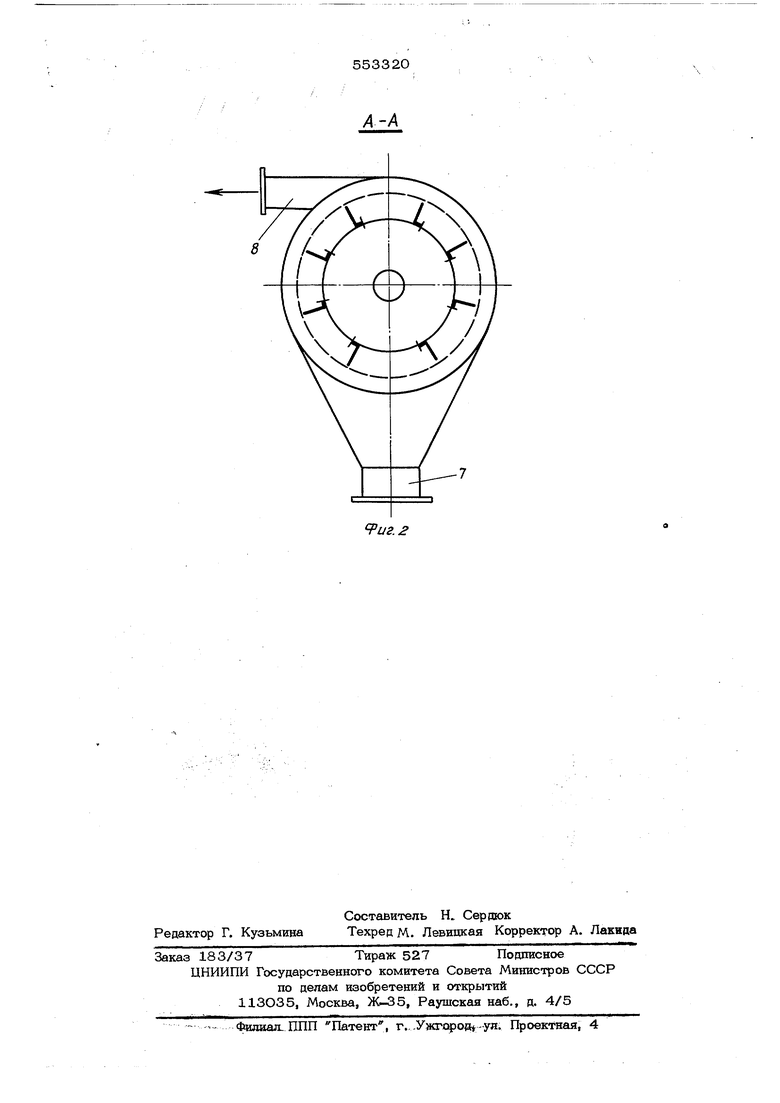

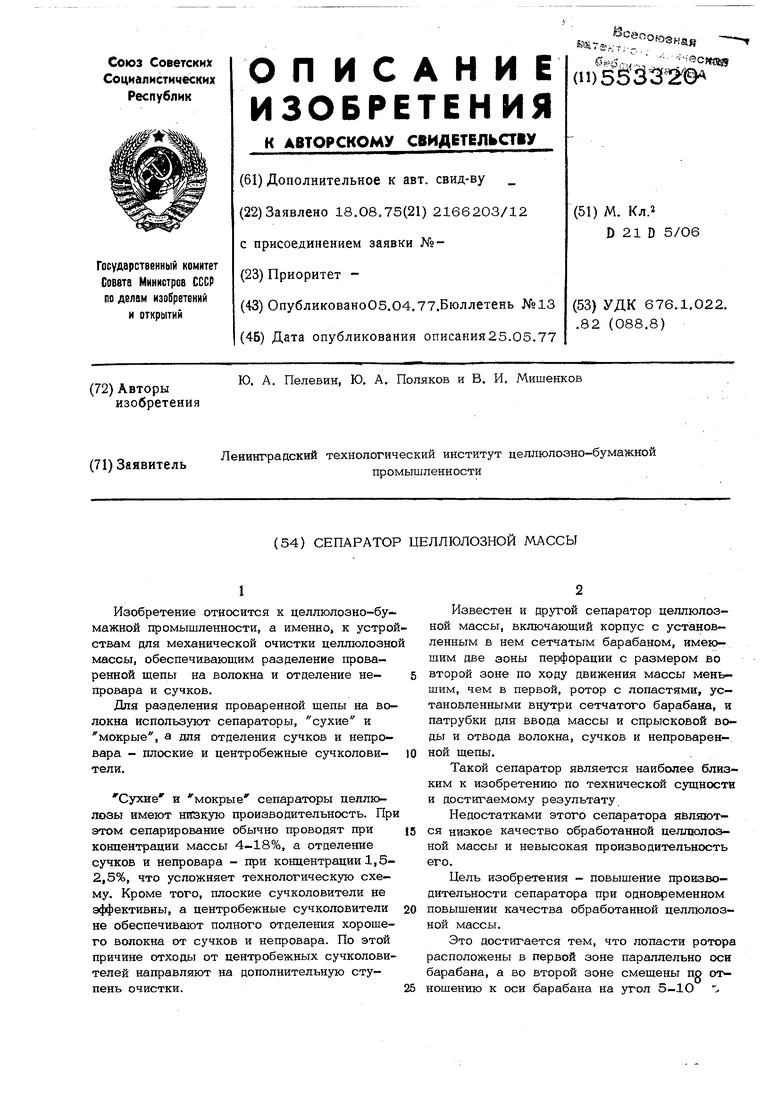

(54) СЕПАРАТОР ЦЕЛЛЮЛОЗНОЙ МАССЫ сторону, противоположную направленто вращения ротора, каждая лопасть имеет выемку, равную по длине второй зоне, переходящую в выступ, параллельный оси барабана, причем против выступов лопастей установлены кольцевые спрыски, при этом глубина выемки лопасти может составлять 1/3-1/4 ее высоты, а длина выступа каждой лопасти может быть равной 1/10-1/15 длины ротора. На фиг. 1 изображен описываемый сепаратор, продольный размер; на фиг. 2 - поперечный разрез по А-А фиг. 1. Предлагаемый сепаратор имеет корпус 1 сетчатый барабан 2, ротор 3 с лопастями 4 установленный на горизонтальном валу 5. Сепаратор имеет торцовый патрубок 6 для ввода массы, патрубок 7 для вывода обработанной массы из нижней части устройства, патрубок 8 для вывода отходов ( сучков и непроваренной щепы), патрубок 9 для подачи спрысковой воды в ротор, имеющий отверстия для подачи спрысковой воды на сетчатый барабан и патрубок 10 для подачи спрысковой воды на кольцевые спрыски 11. Сетчатый барабан имеет две зоны перфорации: в первой зоне (I) по ходу движения массы диаметр отверстий 6-10 мм, во вто рой зоне ( П ) - 2,5-4 мм. Лопасти 4 ротора 3 в первой зоне расположены параллельно оси барабана 2, а во второй зоне смещены по отношению к оси барабана на угол 5-10 fi сторону, противоположную на правлению вращения ротора, каждая лопасть имеет выемку 12, глубиной преимуществе но 1/3-1/4 ее высоты и равную по длине второй зоне, переходящую в выступ 13, па раллельный оси барабана, а длина выступа составляет 1/10-1/15 длины ротора, причем против выступов лопасгей установлены кольцевые спрыски. Устройство работает следующим образом. Целлюлозная масса с концентрацией 1,5- 2,5% и давлением 2-3 кг/см поступает внутрь устройства по торцовому патрубку 6

Таблица В пространство между ротором 3 и сетчатым барабаном 2 и проходит вдоль продольной оси ротора. При продвижении массы в первой зоне сетчатого барабана 2, содержащиеся в ней проваренные волокна, имеющие форму щепы, разделяются в жидком потоке на отдельные волокна под воздействием параллельно расположенных лопастей 4, а непроваренная шепа и сучки в неизменном виде проходят во вторую зону, т.е. параллельное расположение лопастей и высокая скорость прохождения массы создают в первой зоне более мягкие условия сепарирования. Во второй зоне непроваренная щепа и сучки перемещаются к выходному патрубку 8 лопастями 4, имеющими наклонную, в сторону движения массы, выемку 12. Такой профиль лопастей позволяет снизить центробежную силу и сократить время пребывания отходов в этой зоне, что исключает их измельчение и повышает качество обработанной целлюлозной массы. Нормальные волокна проходят через отверстия сетчатого барабана 2 первой и второй зоны и эта масса свободно сливается через нижний патрубок 7 в желоб {на чертеже не показан). Непроваренная щепа и сучки частями лопастей 4, выходящими за торец ротора 3, выбрасываются в патрубок 8 для вывода сучков и непроваренной щепы, а сопутствующие им нормальные волокна омываются водой из кольцевого спрыска 11. Для подтверждения этого в таблице приводятся данные промышленного испытания сепаратора, а для удобства сравнения данные прототипа. В обоих случаях обработ ке подвергалась целлюлоза с жесткостью 85-100 п.ед., полученная при варке елово-пихтовой древесины с кислотой на кальциевом основании. Как видно из таблицы, предлагаемый сепаратор позволяет повысить производительность сепарации, а также качество обработанной массы ( снизить число соринок на 1 м ) и эффект сепарации.

Формула изобретения

1. Сепаратор целлюлозной массы, включающий корпус с установленным в нем сетчатым барабаном, )mHM две зоны перфорации с размером во второй зоне по ходу движения массы меньшим чем в первой, ротор с лопастями, у;становленный внутри сетчатого барабана, и патрубки для ввода массы и спрысковой воды и отвода волокна, суч ков и непроваренной щепы, о т л и ч а ющ и и с я тем, что, с целью повышения производительности сепаратора при одновременном повьппении качества обработанной целлюлозной массы, лопасти ротора распояожены в первой зоне параллельно оси барабана, а во второй зоне смещены по отношению к оси барабана на угол 5-10 в сторону, противоположную направлению вращения ротора, каждая лопасть имеет выемку, равную по длине второй зоне, переходящую в выступ, параллельный оси барабана, причем против выступов лопастей установлены кольцевые спрыски.

2.Сепаратор по п. 1, о т л и ч а ю щ и и с я тем, что глубина выемки лопасти составляет 1/3-1/4 ее высоты.

3.Сепаратор по пп. 1-2, отличающийся тем, что длина выступа каждой лопасти составляет 1/10-1/15 длины ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рыхления и распределения волокнистой массы | 1986 |

|

SU1409701A2 |

| Устройство для отжима и промывки волокнистой массы | 1976 |

|

SU587196A1 |

| Устройство для получения древесной массы из баланса | 1972 |

|

SU454307A1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 1994 |

|

RU2127344C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2003 |

|

RU2233248C1 |

| Сортировка для волокнистой суспензии | 1978 |

|

SU746008A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ЩЕПЫ В АЭРОДИНАМИЧЕСКОЙ СРЕДЕ | 2017 |

|

RU2673858C1 |

| Устройство для двухстадийного фильтрования целлюлозной массы | 1974 |

|

SU648127A3 |

| Сортировка для волокнистой массы | 1978 |

|

SU690105A1 |

| Смеситель волокнистой массы | 1985 |

|

SU1361218A1 |

fUf. /

Авторы

Даты

1977-04-05—Публикация

1975-08-18—Подача