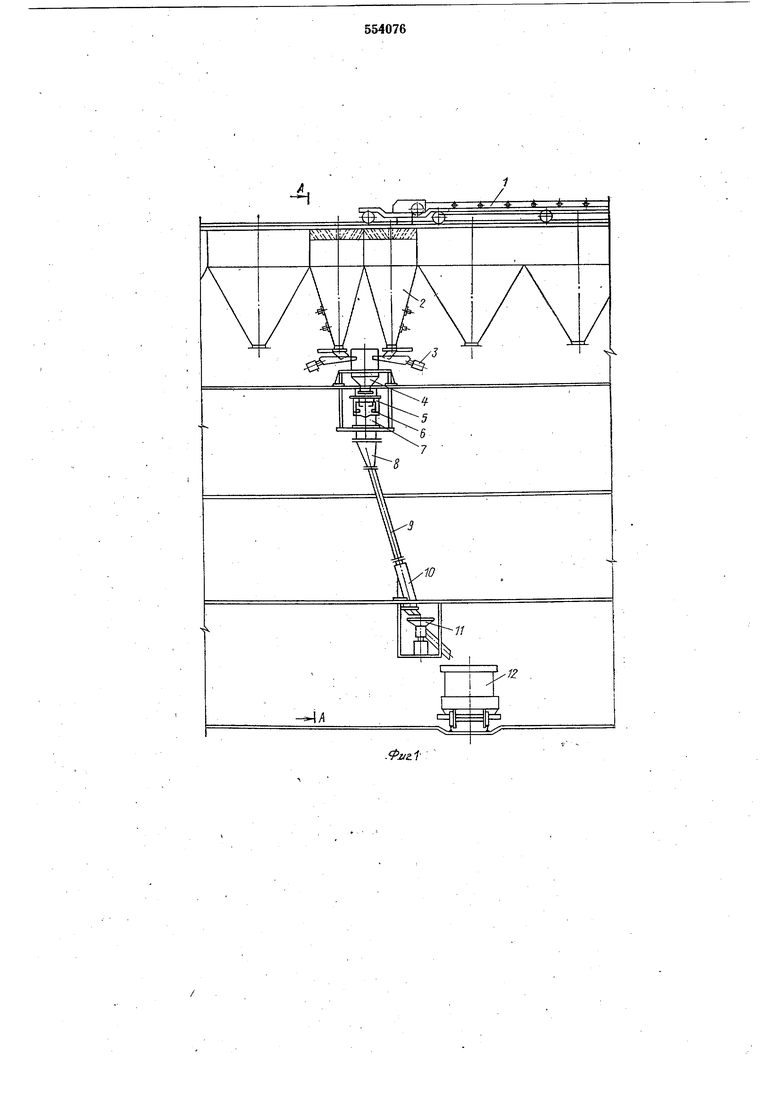

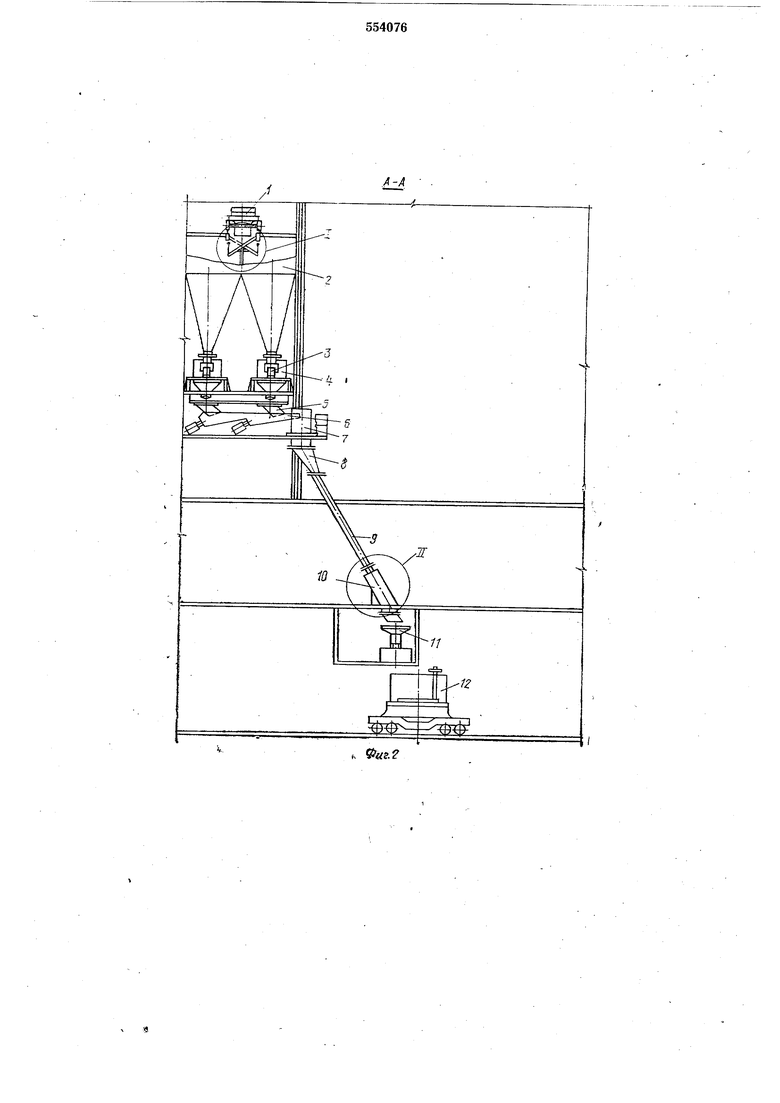

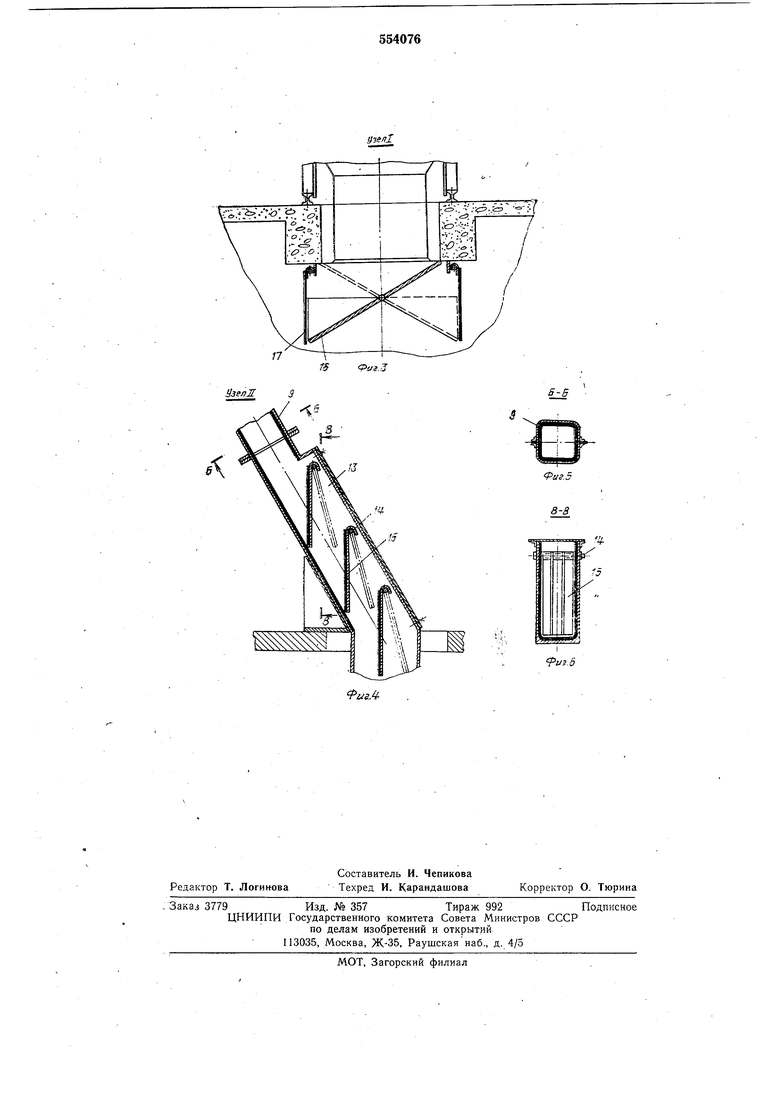

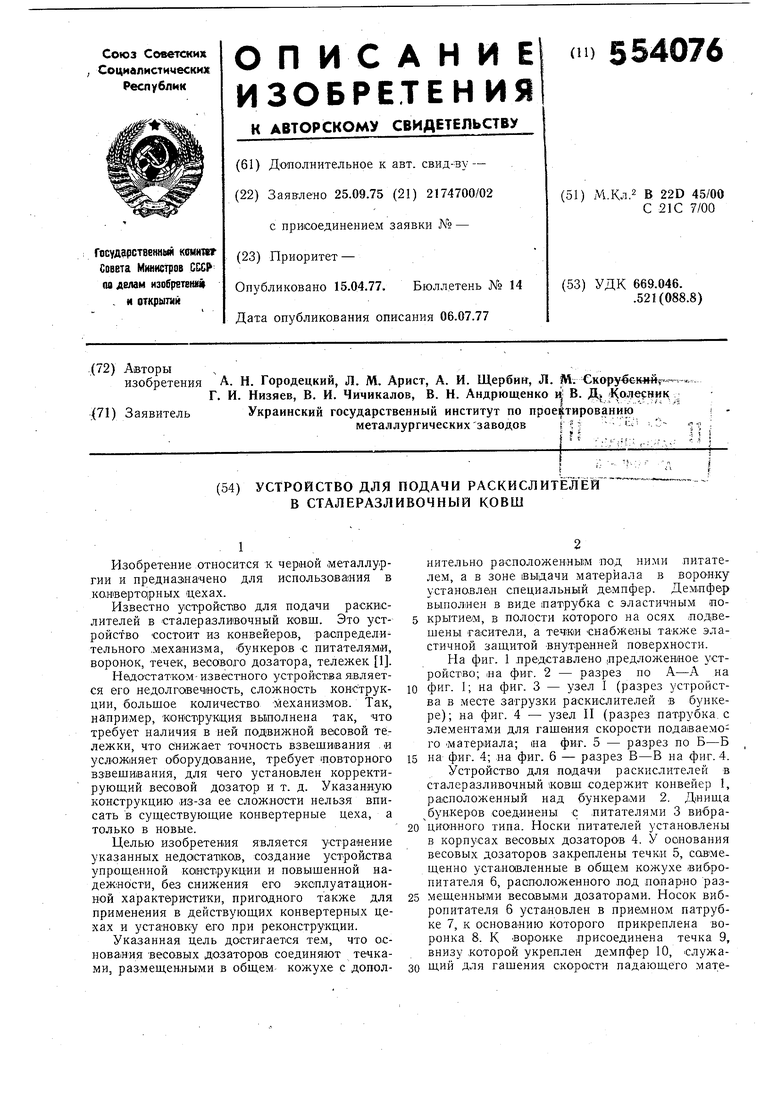

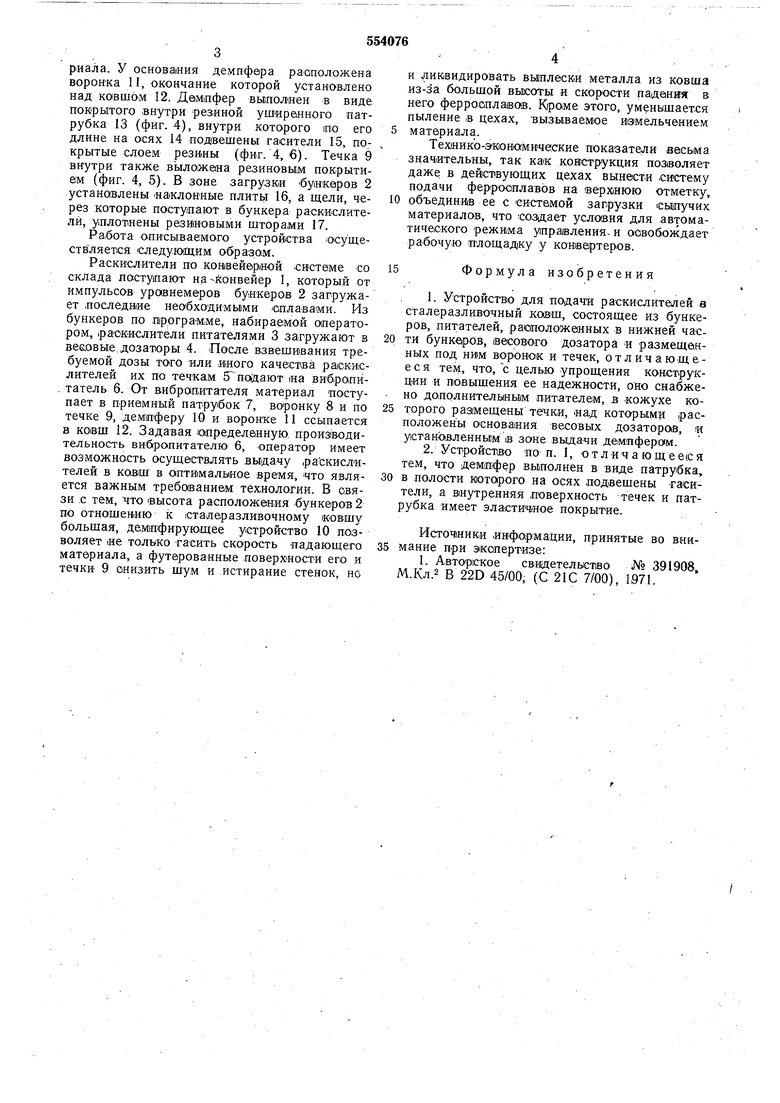

р«ала. У основания демпфера расположена воронка 11, окончание которой установлено над ковшом 12. Демлфер выполяен в виде покрытого внутри резиной уширенного патрубка 13 {фиг. 4), внутри которого по его длине на осях 14 подвешены гасители 15, покрытые слоем резнны (фи,г. 4, 6). Течка 9 внутри также выложена резиновым покрытием (фиг. 4, 5). В зоне загрузки буикаров 2 установлены «ажлоняые плиты 16, а ш;ели, через которые поступают в бункера раски1слителй, уплотнены резииовыми штора1ми 17.

Работа описываемого устройства осуществляет1ся следующим образом.

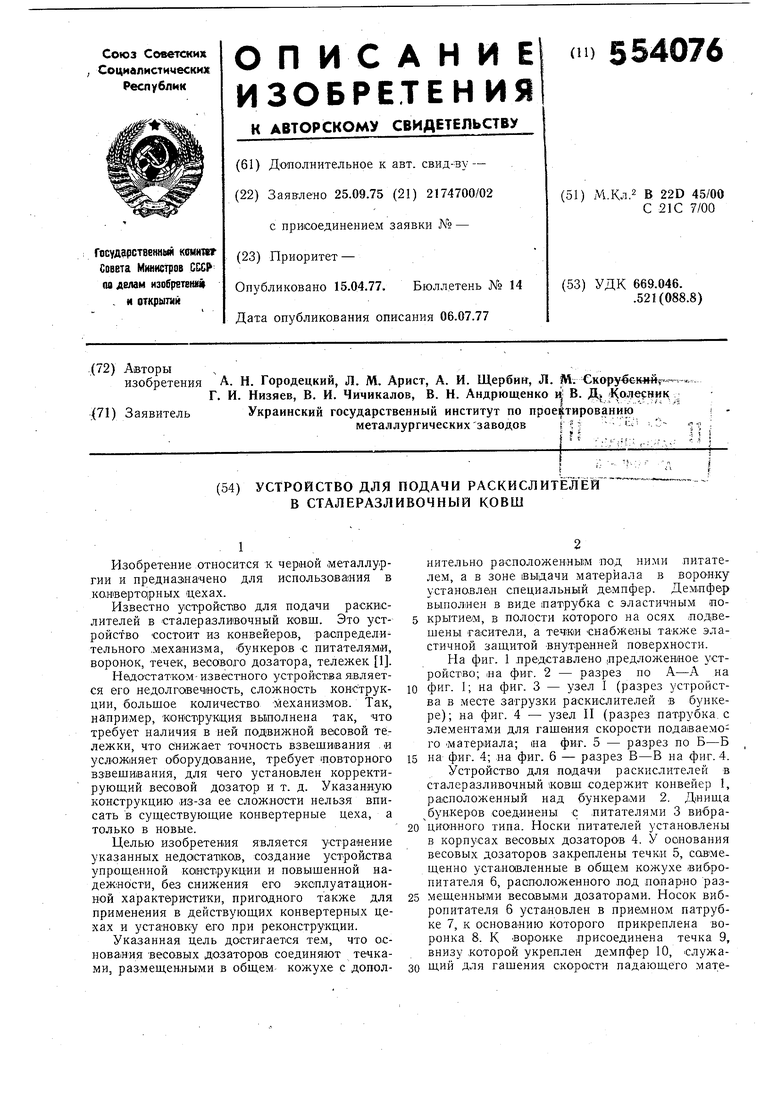

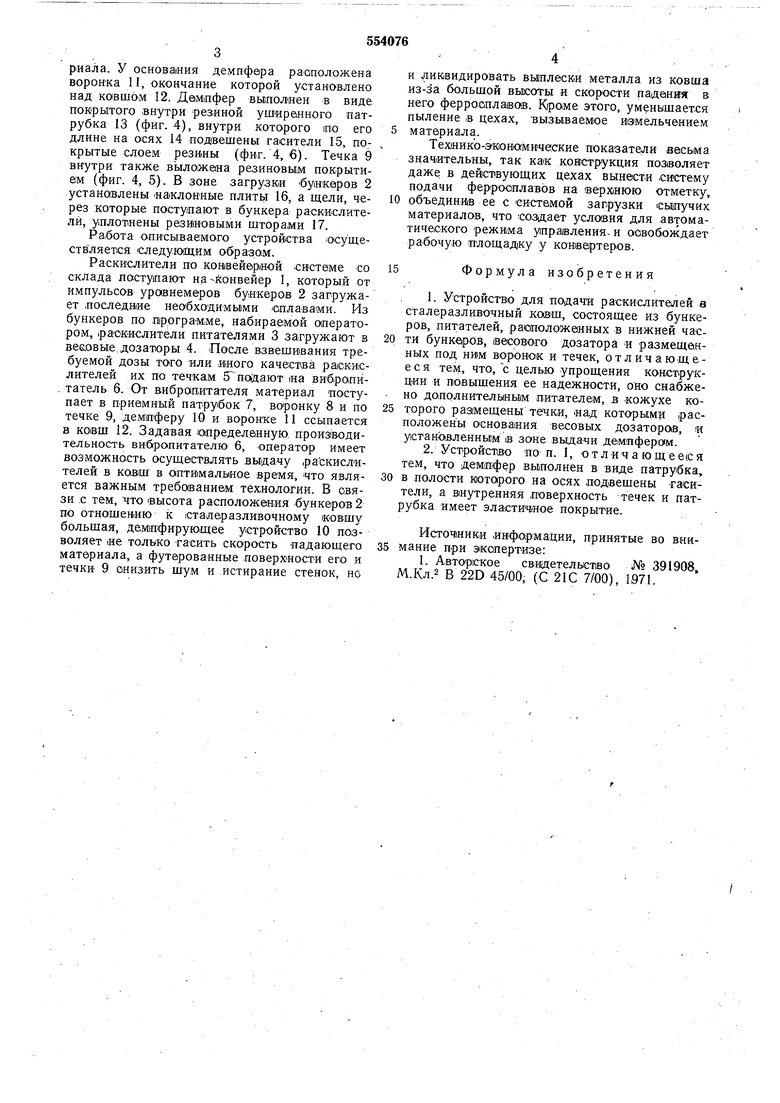

Раскислители по кон1вейбр|Ной системе со склада поступают на Аонвейер 1, который от импульсов уровнемеров бункеров 2 загружает .последние необходимыми сплавами. Из бункеров по программе, набирае:мой оператором, .раскислители питателями 3 загружают в вее.овые дозаторы 4. После взвешивания требуемой дозы того или илого качества раскислителей их по течкам 5 подают яа вибропи. татель 6. От вибропитателя материал поступает в приемный патрубок 7, воронку 8 и по течке 9, демпферу 10 и воронке И ссыпается в ковш 12. Задавая определенную, производительность вибропитателю 6, оператор имеет возможность осуществлять выдачу .раскислителей в ковш в оптимальное время, -что является важным требованием технологии. В связи с тем, что Высота расположевия бункеров 2 по отношению к сталеразливочному ковшу большая, демпфирующее устройство 10 позволяет 1не только гасить скорость падающего материала, а футерованные поверхности его и течки- 9 снизить шум и истирание стенок, но

и ликвидировать вьшлески металла из ковша из-за большой высоты и скорости падания в него феррооплавов. Кроме этого, уменьшается пыление в цехах, вызываемое измельчением

материала.

Тех)нико-экон1омические показатели весьма знач1ительны, так как конструкция позволяет даже в действующих цехах вынести систему подачи ферросплавов на верх/нюю отметку,

объединш ее с системой загрузки сьщучих материалов, что создает условия для автоматиче1С:КОго режи;ма упра/вления- и освобождает рабочую площадку у кон1ве1ртеров.

Формула изобретения

1.Устройство для подачи раски слителей а сталеразливочный ковш, состоящее из бункеров, питателей, ра1сположенных в нижней части бункеров, /весового дозатора я размещенных под НИ1М воронок и течек, отличающееся тем, что, с целью упрощения конструкции и повышения ее надежности, оно снабжено дополнителыньш питателем, в -кожухе которого размещены течки, «ад которыми расположены основания весовых дозаторов, 1И установленным в зоне выдачи демпфером.

2.Устройс-пво по п. I, отличающееся тем, что демпфер выполнен в виде патрубка,

в полости юоторого на осях подвешены гасители, а внутренняя поверхность течек и патубка имеет эластичное покрытие.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свищетельст1во № 391908, 1.КЛ.2 В 22D 45/00, (С 21С 7/00), 1,971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи шихты в шлакоплавильную печь | 1978 |

|

SU792061A1 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1980 |

|

SU931756A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДАЧИ КОМПОНЕНТОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2022029C1 |

| УСТРОЙСТВО для ПОДАЧИ РАСКИСЛИТЕЛЕЙ В СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1973 |

|

SU391908A1 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1989 |

|

SU1654347A2 |

| Устройство для подготовки и подачи раскислителей в сталеразливочный ковш | 1977 |

|

SU737472A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДАЧИ КОМПОНЕНТОВ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2022028C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В ПЛАВИЛЬНЫЙ АГРЕГАТ И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1991 |

|

RU2010865C1 |

| Устройство для ввода раскислителей в ковш | 1979 |

|

SU855008A2 |

| СПОСОБ ПОДГОТОВКИ И ПОДАЧИ В СТАЛЕРАЗЛИВОЧНЫЙ КОВШ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2010866C1 |

«

fui.O

Авторы

Даты

1977-04-15—Публикация

1975-09-25—Подача