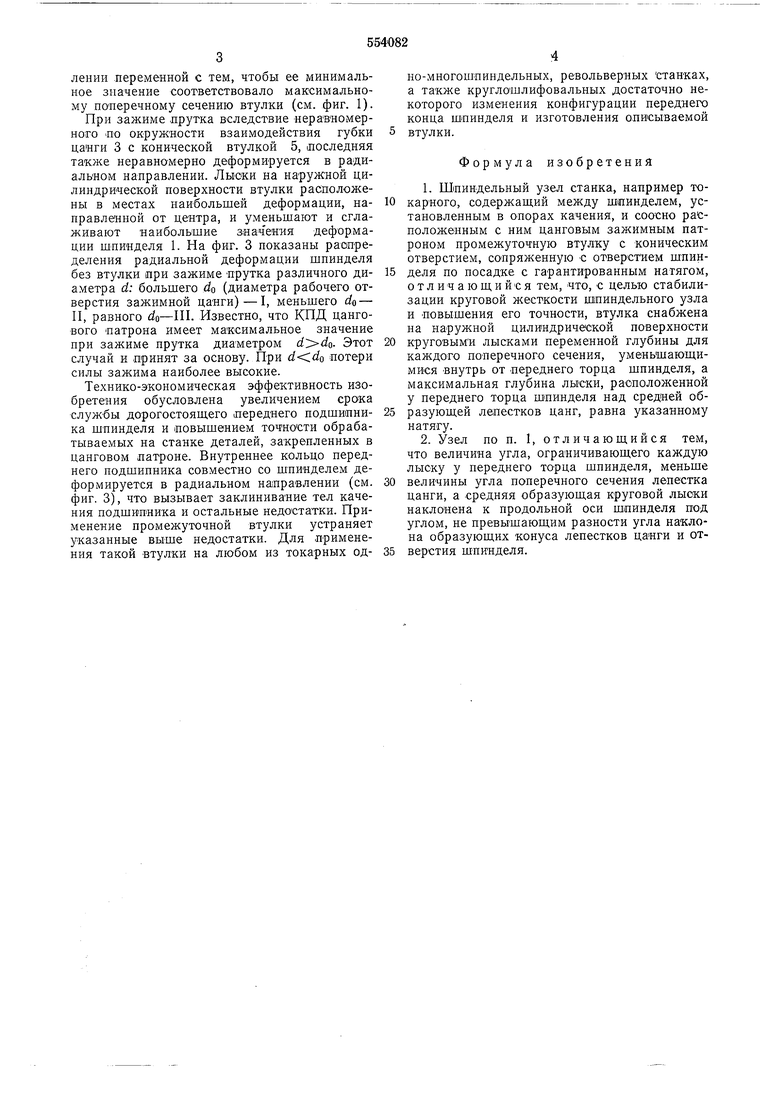

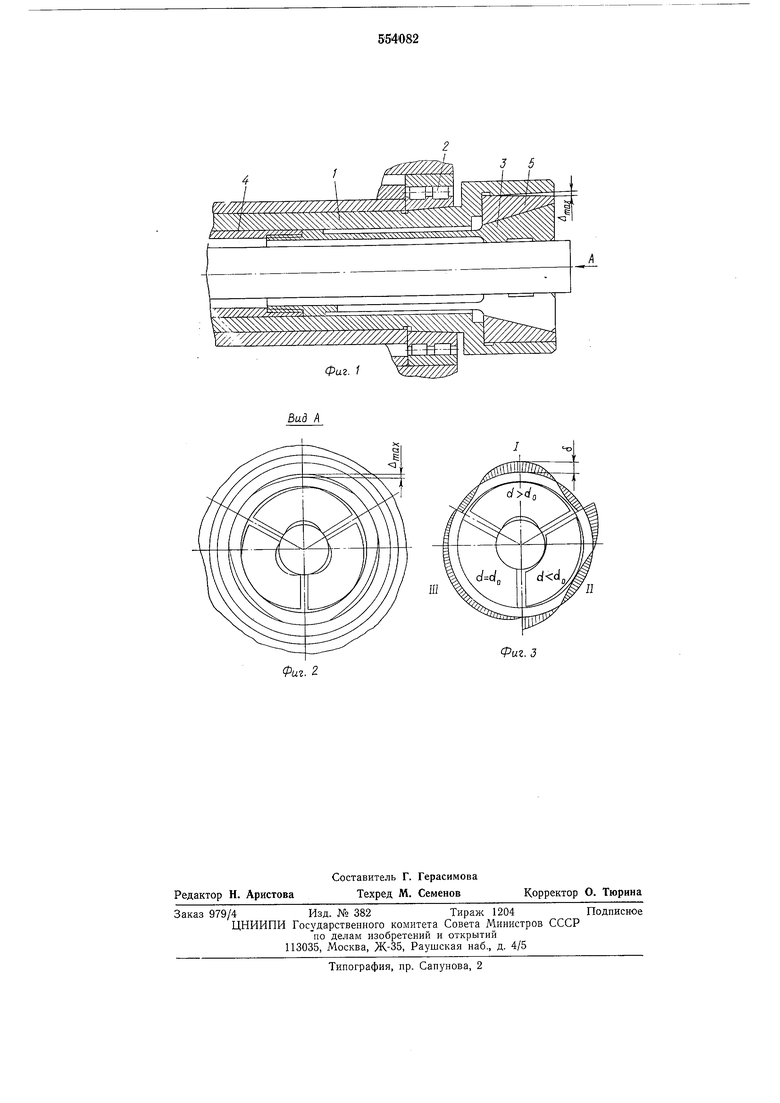

лении .переменной с тем, чтобы ее минимальное значение соответствовало максимальному поперечному сечению втулки (см. фиг. 1).

При зажиме лрутка вследствие неравномерного ло окружности взаимодействия губки цаиги 3 с конической втулкой 5, лоследняя также неравномерно деформируется в радиальном направлении. Льюки на наружной цилиндрической поверхности втулки рас1положены в местах наибольшей деформации, направленной от центра, и уменьшают и сглаживают наибольшие значения деформации шпинделя 1. На фиг. 3 показаны рааиределения радиальной деформации шпинделя без втулки при зажиме прутка различного диаметра d: большего do (диаметра рабочего отверстия зажимной цанги) - I, меньшего do - II, равного do-III. Известно, что КПД цангового патрона имеет максимальное значение при зажиме прутка диаметром . Этот случай и принят за основу. При потери силы зажима наиболее высокие.

Технико-экономическая эффективность изобретения обусловлена увеличением срока службы дорогостояшего переднего подшипника шпинделя и повышением точности обрабатываемых на станке деталей, закрепленных в цанговом патроне. Внутреннее кольцо переднего подшипника совместно со шпинделем деформируется в радиальном направлении (см. фиг. 3), что вызывает заклинивание тел качения подшипника и остальные недостатки. Применение промежуточной втулки устраняет указанные выше недостатки. Для применения такой втулки на любом из токарных одно-многошпиндельных, револьверных станках, а также круглошлифовальных достаточно некоторого изменения конфигурации переднего конца шпинделя и изготовления описываемой втулки.

Формула изобретения

1. Шпиндельный узел станка, например токарного, содержаш,ий между шпинделем, установленным в опорах качения, и соосно расположенным с ним цанговым зажимным патроном промежуточную втулку с коническим отверстием, сопряженную с отверстием шпинделя по посадке с гарантированным натягом, отличаюшийся тем, что, с целью стабилизации круговой жесткости шпиндельного узла и повышения его точности, втулка снабжена на наружной цилиндрической поверхности круговыми лысками переменной глубины для каждого поперечного сечения, уменьшающимися внутрь от переднего торца шпинделя, а максимальная глубина льгски, расположенной у переднего торца шпинделя над средней образующей лепестков цанг, равна указанному натягу.

2. Узел по п. 1, отличаюш,ийся тем, что величина угла, ограничивающего каждую лыску у переднего торца шпинделя, меньше величины угла поперечного сечения лепестка цанги, а средняя образуюш,ая круговой лыски наклонена к продольной оси шпинделя под углом, не превышающим разности угла наклона образующих конуса лепестков цанги и отверстия шпинделя.

Фиг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи и зажима прутка | 1979 |

|

SU831377A1 |

| Токарный многошпиндельный прутковый автомат | 1983 |

|

SU1138250A1 |

| ЦАНГОВЫЙ ПАТРОН | 1969 |

|

SU240449A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Цанговый патрон | 1978 |

|

SU700291A1 |

| Механизм зажима и подачи прутка | 2018 |

|

RU2687349C1 |

| Способ изготовления зажимных цанг | 1977 |

|

SU686828A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Цанговый патрон | 1979 |

|

SU841792A1 |

Фиг. J

Авторы

Даты

1977-04-15—Публикация

1975-05-22—Подача