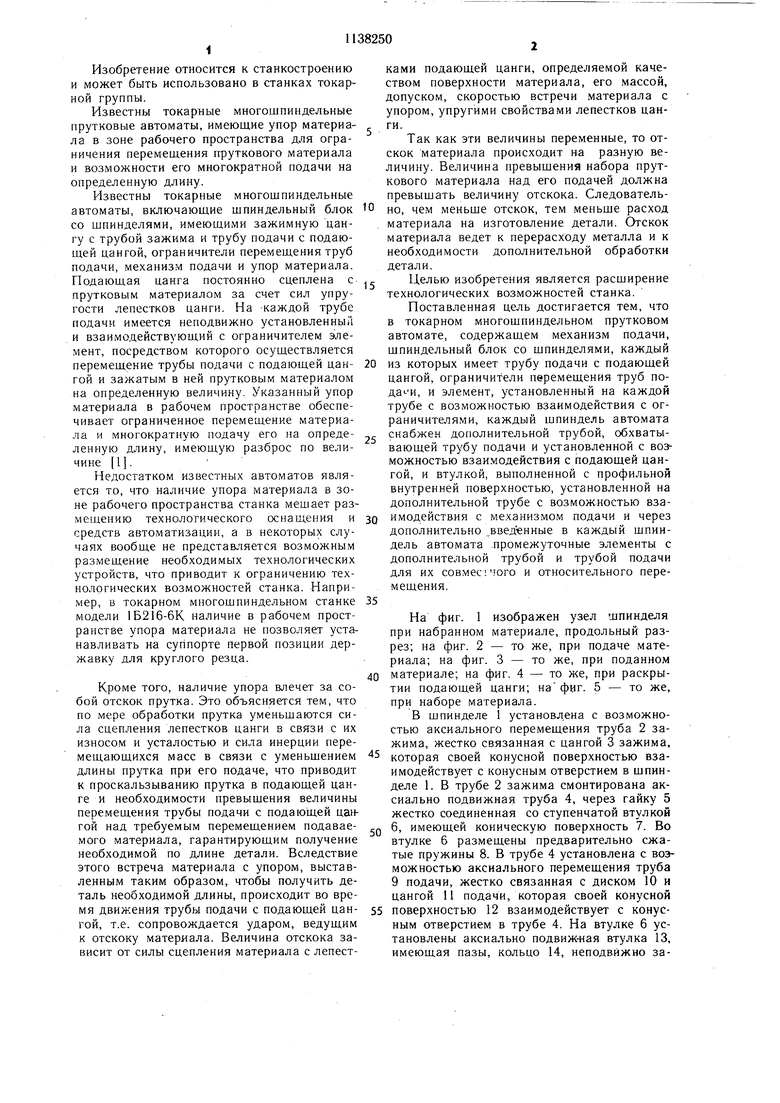

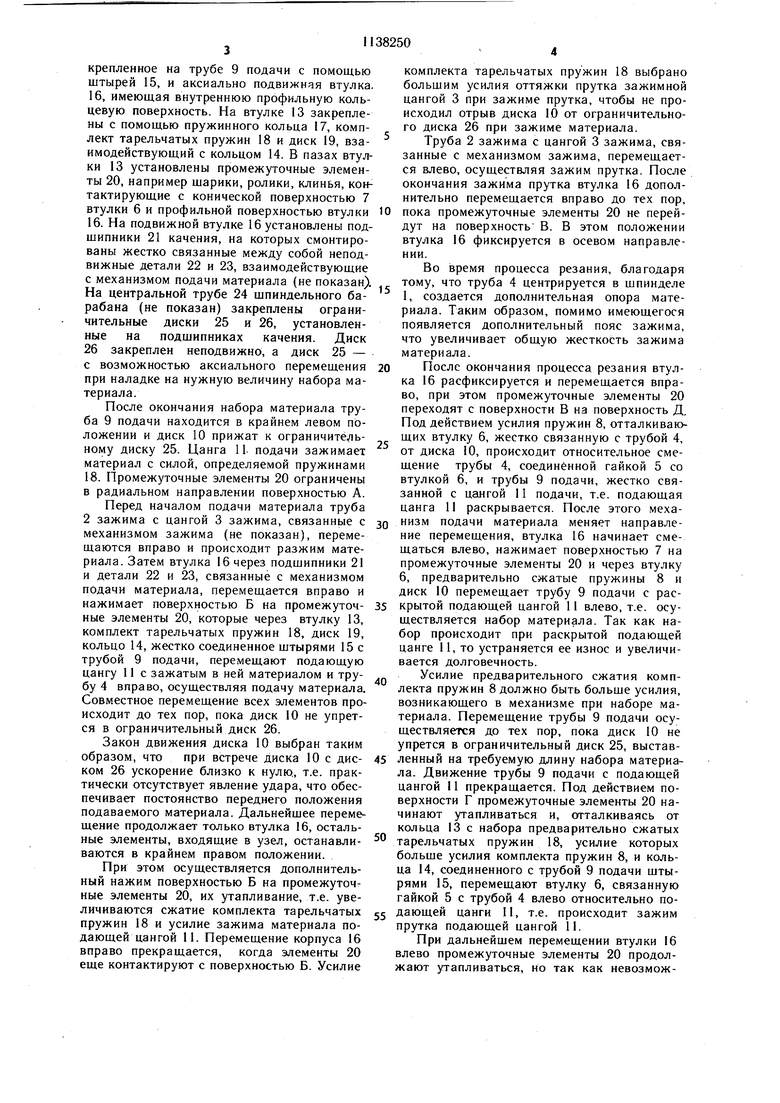

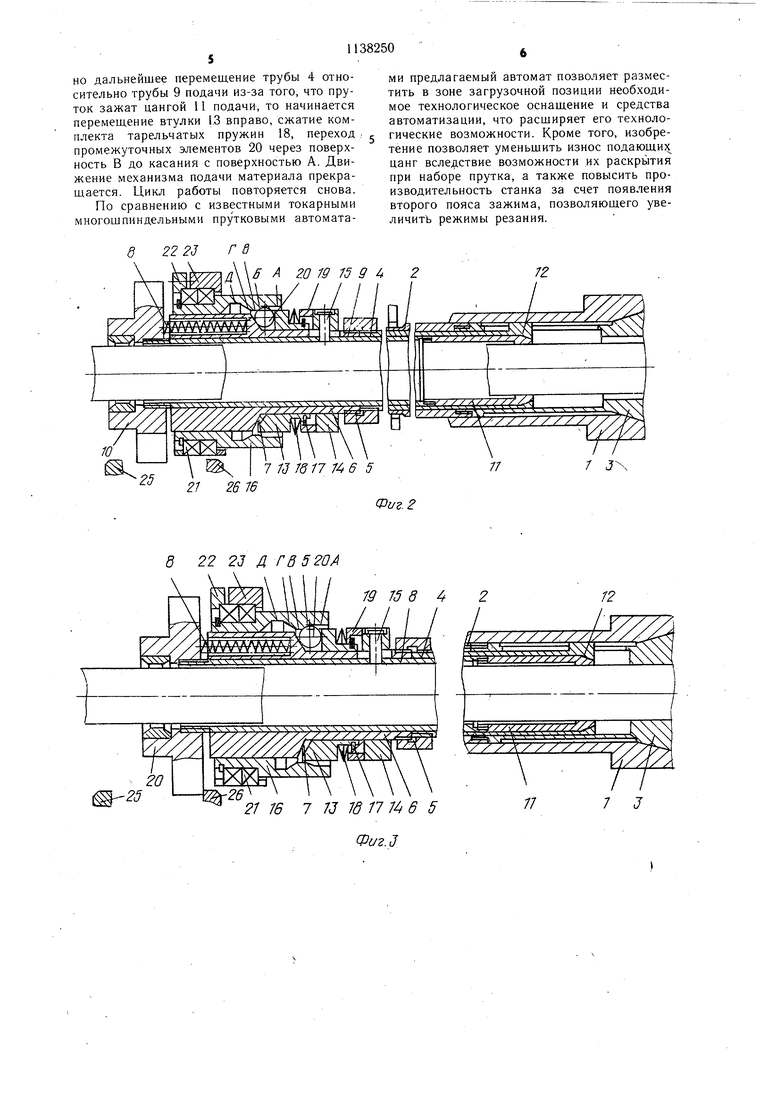

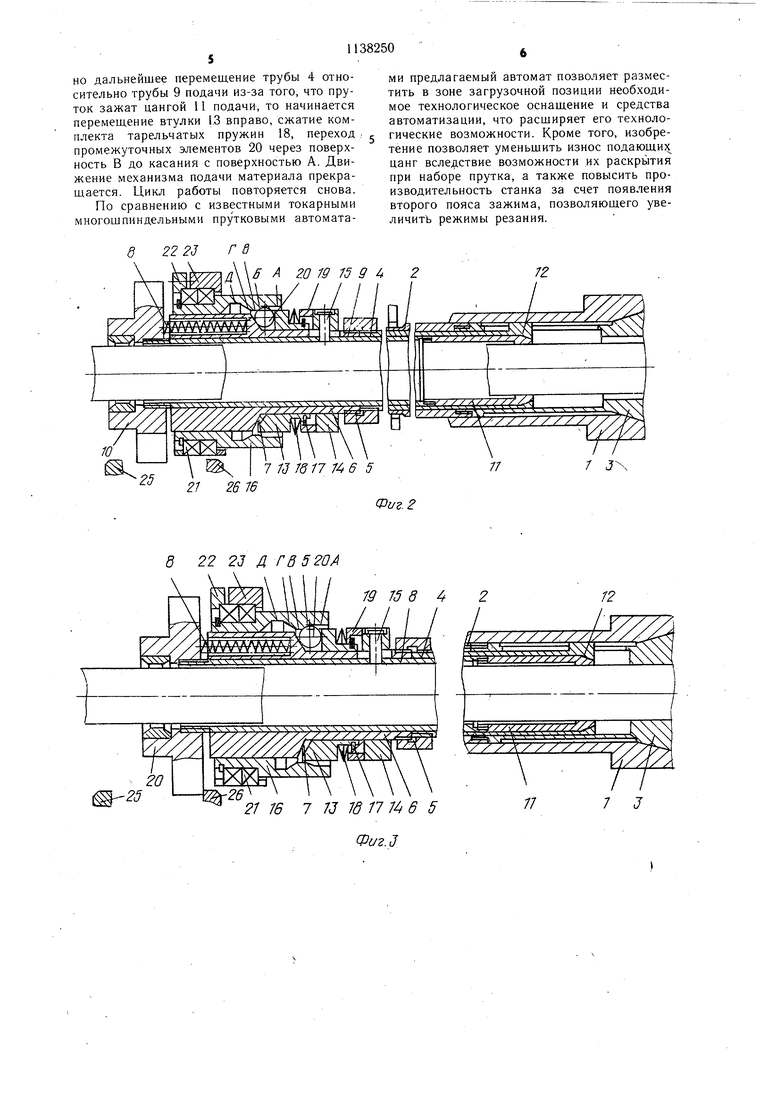

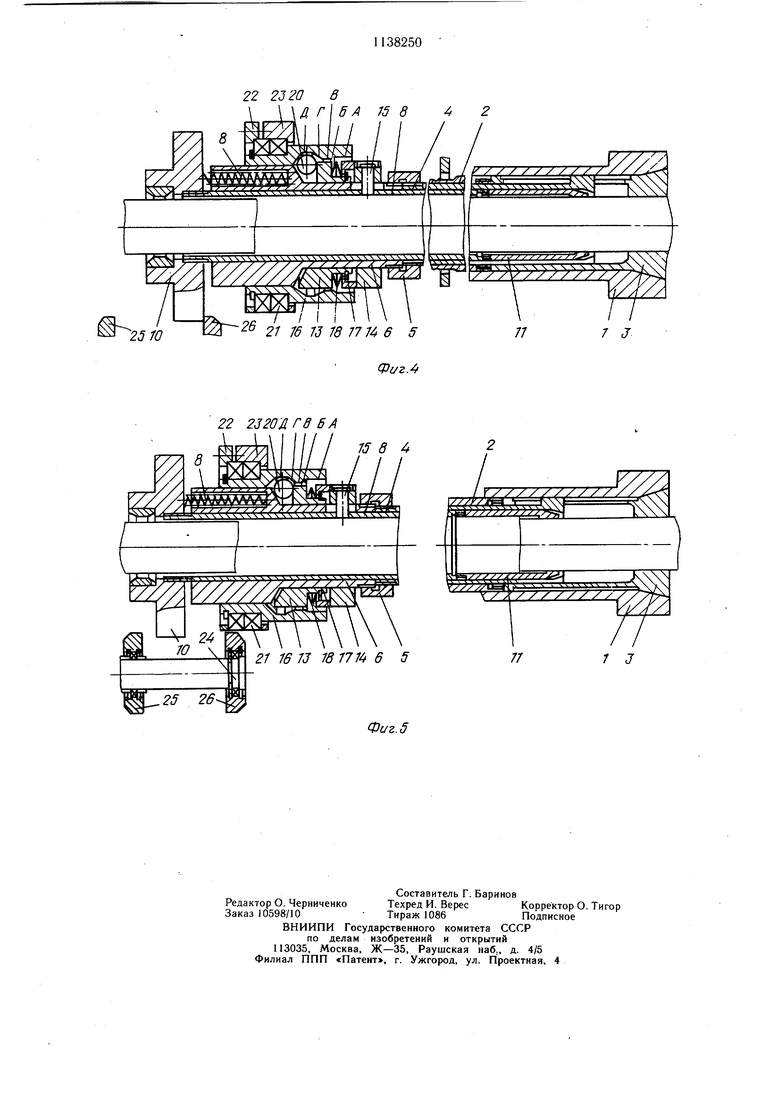

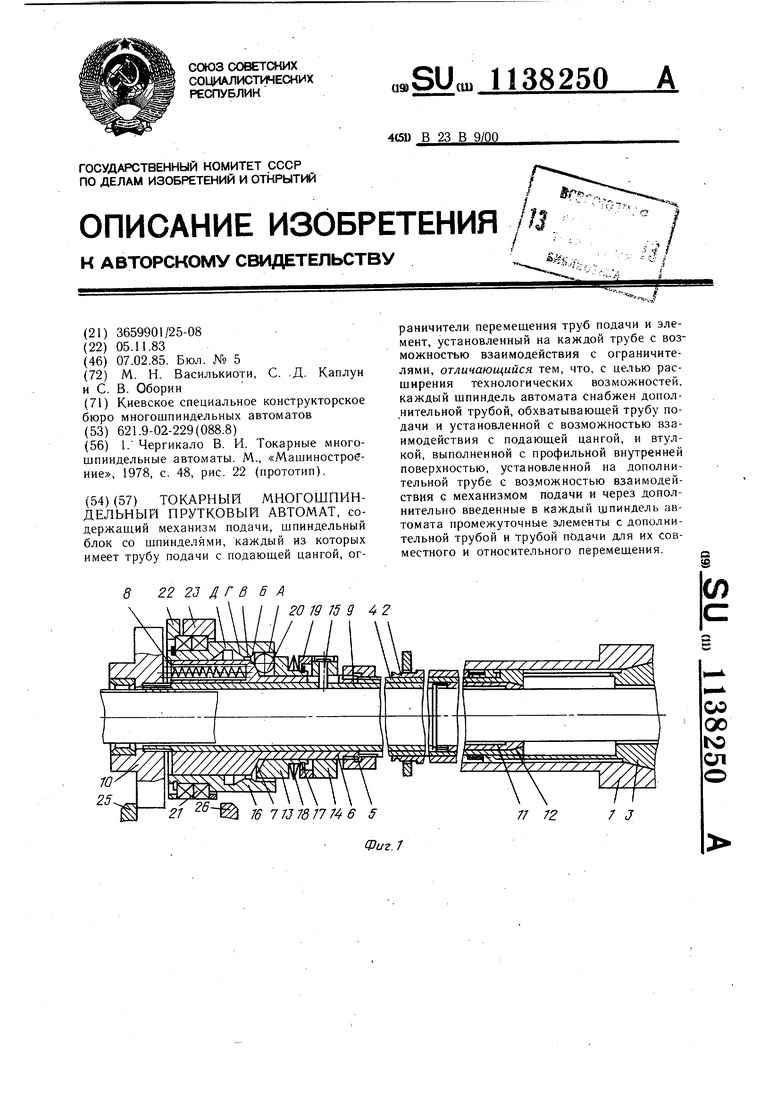

Изобретение относится к станкостроению и может быть использовано в станках токарной группы. Известны токарные многошпиндельные прутковые автоматы, имеющие упор материала в зоне рабочего пространства для ограничения перемещения пруткового материала и возможности его многократной подачи на определенную длину. Известны токарные многошпиндельные автоматы, включающие шпиндельиый блок со шпинделями, имеющими зажимную цангу с трубой зажима и трубу подачи с подающей цангой, ограничители перемещения труб подачи, механизм подачи и упор материала. Подающая цанга постоянно сцеплена с прутковым материалом за счет сил упругости лепестков цанги. На -каждой трубе подачи имеется неподвижно установленный и взаимодействующий с ограничителем эле.мент, посредством которого осуществляется перемещение трубы подачи с подающей цакгон и зажатым в ней прутковым материалом на определенную величину. Указанный упор материала в рабочем пространстве обеспечивает ограниченное перемещение материала и многократную подачу его на определенную длину, имеющую разброс по величине 1. Недостатком известных автоматов является то, что наличие упора материала в зоне рабочего пространства станка мешает размещению технологического оснащения и средств автоматизации, а в некоторых случаях вообще не представляется возможным размещение необходимых технологических устройств, что приводит к ограничению технологических возможностей станка. Например, в токарном многощпиндельном станке модели 1Б216-6К наличие в рабочем пространстве упора материала не позволяет устанавливать на суйпорте первой позиции державку для круглого резца. Кроме того, наличие упора влечет за собой отскок прутка. Это объясняется тем, что по мере обработки прутка уменьшаются сила сцепления лепестков цанги в связи с их износом и усталостью и сила инерции перемещающихся масс в связи с уменьшением длины прутка при его подаче, что приводит к проскальзыванию прутка в подающей цанге и необходимости превышения величины перемещения трубы подачи с подающ,ей цангой над требуемым перемещением подаваемого материала, гарантирующим получение необходимой по длине детали. Вследствие этого встреча материала с упором, выставленным таким образом, чтобы получить деталь необходимой длины, происходит во время движения трубы подачи с подающей цангой, т.е. сопровождается ударом, ведущим к отскоку материала. Величина отскока зависит от силы сцепления материала с лепестками подающей цанги, определяемой качеством поверхности материала, его массой, допуском, скоростью встречи материала с упором, упругими свойствами лепестков цанги. Так как эти величины переменные, то отскок материала происходит на разную величину. Величина превышения набора пруткового материала над его подачей должна превышать величину отскока. Следовательно, чем меньще отскок, тем меньще расход материала на изготовление детали. Отскок материала ведет к перерасходу металла и к необходимости дополнительной обработки детали. Целью изобретения является расширение технологических возможностей станка. Поставленная цель достигается тем, что в токарном многошпиндельном прутковом автомате, содержащем механизм подачи, щпиндельный блок со щпинделями, каждый из которых имеет трубу подачи с подающей цангой, ограничители перемещения труб пода-и, и элемент, установленный на каждой трубе с возможностью взаимодействия с ограничителями, каждый шпиндель автомата снабжен дополнительной трубой, обхватывающей трубу подачи и установленной с возможностью взаимодействия с подающей цангой, и втулкой, выполненной с профильной внутренней поверхностью, установленной на дополнительной трубе с возможностью взаимодействия с механизмом подачи и через дополнительно .введенные в каждый шпиндель автомата .промежуточные элементы с дополнительной трубой и трубой подачи для их совмес;чого и относительного перемещения. На фиг. 1 изображен узел шпинделя при набранном материале, продольный разрез; на фиг. 2 - то же, при подаче материала; на фиг. 3 - то же, при поданном материале; на фиг. 4 - то же, при раскрытии подающей цанги; на фиг. 5 - то же, при наборе материала. В шпинделе 1 установлена с возможностью аксиального перемещения труба 2 зажима, жестко связанная с цангой 3 зажима, которая своей конусной поверхностью взаимодействует с конусным отверстием в шпинделе 1. В трубе 2 зажима смонтирована аксиально подвижная труба 4, через гайку 5 жестко соединенная со ступенчатой втулкой 6, имеющей коническую поверхность 7. Во втулке 6 размещены предварительно сжатые пружины 8. В трубе 4 установлена с возможностью аксиального перемещения труба 9 подачи, жестко связанная с диском 10 и цангой 11 подачи, которая своей конусной поверхностью 12 взаимодействует с конусным отверстием в трубе 4. На втулке 6 установлены аксиально подвиж-ная втулка 13, имеющая пазы, кольцо 14, неподвижно закрепленное на трубе 9 подачи с помощью штырей 15, и аксиально подвижная втулка. 16, имеющая внутреннюю профильную кольцевую поверхность. На втулке 13 закреплены с помощью пружинного кольца 17, комплект тарельчатых пружин 18 и диск 19, взаимодействующий с кольцом 14. В пазах втулки 13 установлены промежуточные элементы 20, например щарики, ролики, клинья, контактирующие с конической поверхностью 7 втулки 6 и профильной поверхностью втулки 16. На подвижной втулке 16 установлены подшипники 21 качения, на которых смонтированы жестко связанные между собой неподвижные детали 22 и 23, взаимодействующие с механизмом подачи материала (не показан). На центральной трубе 24 шпиндельного барабана (не показан) закреплены ограничительные диски 25 и 26, установленные на подщипниках качения. Диск 26 закреплен неподвижно, а диск 25 - с возможностью аксиального перемещения при наладке на нужную величину набора материала. После окончания набора материала труба 9 подачи находится в крайнем левом положении и диск 10 прижат к ограничительному диску 25. Цанга 11 подачи зажимает материал с силой, определяемой пружинами 18. Промежуточные элементы 20 ограничены в радиальном направлении поверхностью А. Перед началом подачи материала труба 2 зажима с цангой 3 зажима, связанные с механизмом зажима (не показан), перемещаются вправо и происходит разжим материала. Затем втулка 16 через подшипники 21 и детали 22 и 23, связанные с механизмом подачи материала, перемещается вправо и нажимает поверхностью Б на промежуточные элементы 20, которые через втулку 13, комплект тарельчатых пружин 18, диск 19, кольцо 14, жестко соединенное штырями 15 с трубой 9 подачи, перемещают подающую цангу 11 с зажатым в ней материалом и трубу 4 вправо, осуществляя подачу материала. Совместное перемещение всех элементов происходит до тех пор, пока диск 10 не упрется в ограничительный диск 26. Закон движения диска 10 выбран таким образом, что при встрече диска 10 с днеком 26 ускорение близко к нулю., т.е. практически отсутствует явление удара, что обеспечивает постоянство переднего положения подаваемого материала. Дальнейшее перемещение продолжает только втулка 16, остальные элементы, входящие в узел, останавливаются в крайнем правом положении. При этом осуществляется дополнительный нажим поверхностью Б на промежуточные элементы 20, их утапливание, т.е. увеличиваются сжатие комплекта тарельчатых пружин 18 и усилие зажима материала подающей цангой 11. Перемещение корпуса 16 вправо прекращается, когда элементы 20 еще контактируют с поверхностью Б. Усилие комплекта тарельчатых пружин 18 выбрано большим усилия оттяжки прутка зажимной цангой 3 при зажиме прутка, чтобы не происходил отрыв диска 10 от ограничительного диска 26 при зажиме материала. Труба 2 зажима с цангой 3 зажима, связанные с механизмом зажима, перемещается влево, осуществляя зажим прутка. После окончания зажима прутка втулка 16 дополнительно перемещается вправо до тех пор, пока промежуточные элементы 20 не перейдут на поверхность В. В этом положении втулка 16 фиксируется в осевом направлении. Во время процесса резания, благодаря тому, что труба 4 центрируется в шпинделе 1, создается дополнительная опора материала. Таким образом, помимо имеющегося появляется дополнительный пояс зажима, что увеличивает общую жесткость зажима материала. После окончания процесса резания втулка 16 расфиксируется и перемещается вправо, при этом промежуточные элементы 20 переходят с поверхности В на поверхность Д. Под действием усилия пружин 8, отталкивающих втулку 6, жестко связанную с трубой 4, от диска 10, происходит относительное смещение трубы 4, соединённой гайкой 5 со втулкой 6, и трубы 9 подачи, жестко связанной с цангой 11 подачи, т.е. подающая цанга II раскрывается. После этого механизм подачи материала меняет направление перемещения, втулка 16 начинает смещаться влево, нажимает поверхностью 7 на промежуточные элементы 20 и через втулку 6, предварительно сжатые пружины 8 и диск 10 перемещает трубу 9 подачи с раскрытой подающей цангой 11 влево, т.е. осуществляется набор материала. Так как набор происходит при раскрытой подающей цанге 11, то устраняется ее износ и увеличивается долговечность. Усилие предварительного сжатия комплекта пружин 8 должно быть больще усилия, возникающего в механизме при наборе материала. Перемещение трубы 9 подачи осуществляется до тех пор, пока диск 10 не упрется в ограничительный диск 25, выставленный на требуемую длину набора материала. Движение трубы 9 подачи с подающей цангой 11 прекращается. Под действием поверхности Г промежуточные элементы 20 начинают утапливаться и, отталкиваясь от кольца 13 с набора предварительно сжатых тарельчатых пружин 18, усилие которых больше усилия комплекта пружин 8, и кольца 14, соединенного с трубой 9 подачи щтырями 15, перемещают втулку 6, связанную гайкой 5 с трубой 4 влево относительно поДающей цанги 11, т.е. происходит зажим прутка подающей цангой 11. При дальнейшем перемещении втулки 16 влево промежуточные элементы 20 продолжают утапливаться, но так как невозможно дальнейшее перемещение трубы 4 относительно трубы 9 подачи из-за того, что пруток зажат цангой 11 подачи, то начинается перемещение втулки 1,3 вправо, сжатие комплекта тарельчатых пружин 18, переход промежуточных элементов 20 через поверхность В до касания с поверхностью А. Движение механизма подачи материала прекращается. Цикл работы повторяется снова. По сравнению с известными токарными многошпиндельными прутковыми автоматами предлагаемый автомат позволяет разместить в зоне загрузочной позиции необходимое технологическое оснащение и средства автоматизации, что расширяет его технологические возможности. Кроме того, изобретение позволяет уменьщить износ подающих цанг вследствие возможности их раскрь1тия при наборе прутка, а также повысить производительность станка за счет появления второго пояса зажима, позволяющего увеличить режимы резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Шпиндель многошпиндельного токарного автомата | 1989 |

|

SU1773568A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Шпиндель многошпиндельного токарного автомата | 1973 |

|

SU462659A1 |

| Механизм подачи и зажима прутка токарного многошпиндельного автомата | 1981 |

|

SU975215A1 |

| Устройство для зажима пруткового материала | 1978 |

|

SU727328A1 |

| Механизм зажима пруткового материала | 1980 |

|

SU917924A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1977 |

|

SU657917A1 |

| Механизм подачи пруткового материала | 1973 |

|

SU524607A1 |

ТОКАРНЫЙ МНОГОШПИНДЕЛЬНЫЙ ПРУТКОВЫЙ АВТОМАТ, содержаш,ий механизм подачи, шпиндельный блок со шпинделями, каждый из которых имеет трубу подачи с подаюш,ей цангой, ог8 22 23 Л Г В 5 76 77J7877746 рзничители перемещения труб подачи и элемент, установленный на каждой трубе с возможностью взаимодействия с ограничителями, отличающийся тем, что, с целью расширения технологических возможностей, каждый шпиндель автомата снабжен допол,нительной трубой, обхватываюшей трубу подачи и установленной с возможностью взаимодействия с подаюшей цангой, и втулкой, выполненной с профильной внутренней поверхностью, установленной на дополнительной трубе с возможностью взаимодействия с механизмом подачи и через дополнительно введенные в каждый шпиндель автомата промежуточные элементы с дополнительной трубой и трубой подачи для их совместного и относительного перемешения. о. В (Л со оо ю СП 5

8 22 23 Д Г В 520А 26 21 Ю 7 /J 7в 11 7 6

Фи2.3 5

22 2320 В В А 75 8 4 Й 21 76 73 76 7774 6 5

22 2320ЛГв6А

V77//7/i

24

70

27 16 73

.25 26

Фиг.4

JXX /С

ДХХХХХ ХХХу Х -Ц

TZ

77

7 J

Фиг. 5 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чергикало В | |||

| И | |||

| Токарные многошпиндельные автоматы | |||

| М.., «Машиностроение, 1978, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1983-11-05—Подача