(54) МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ

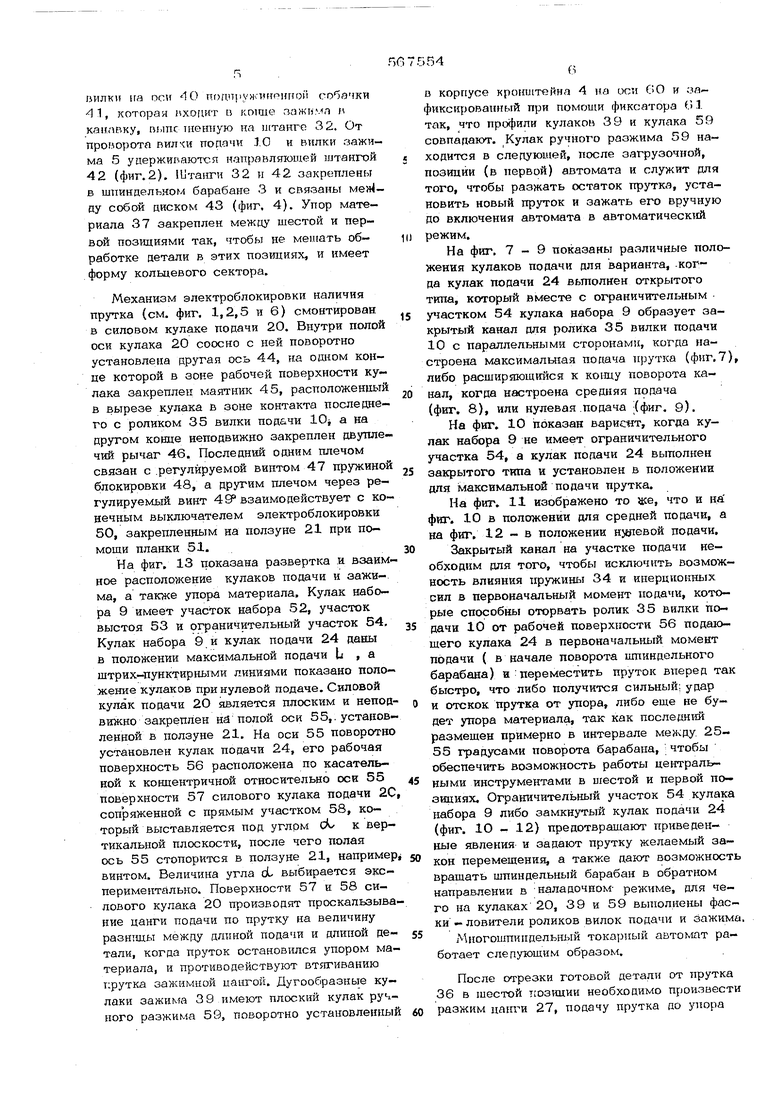

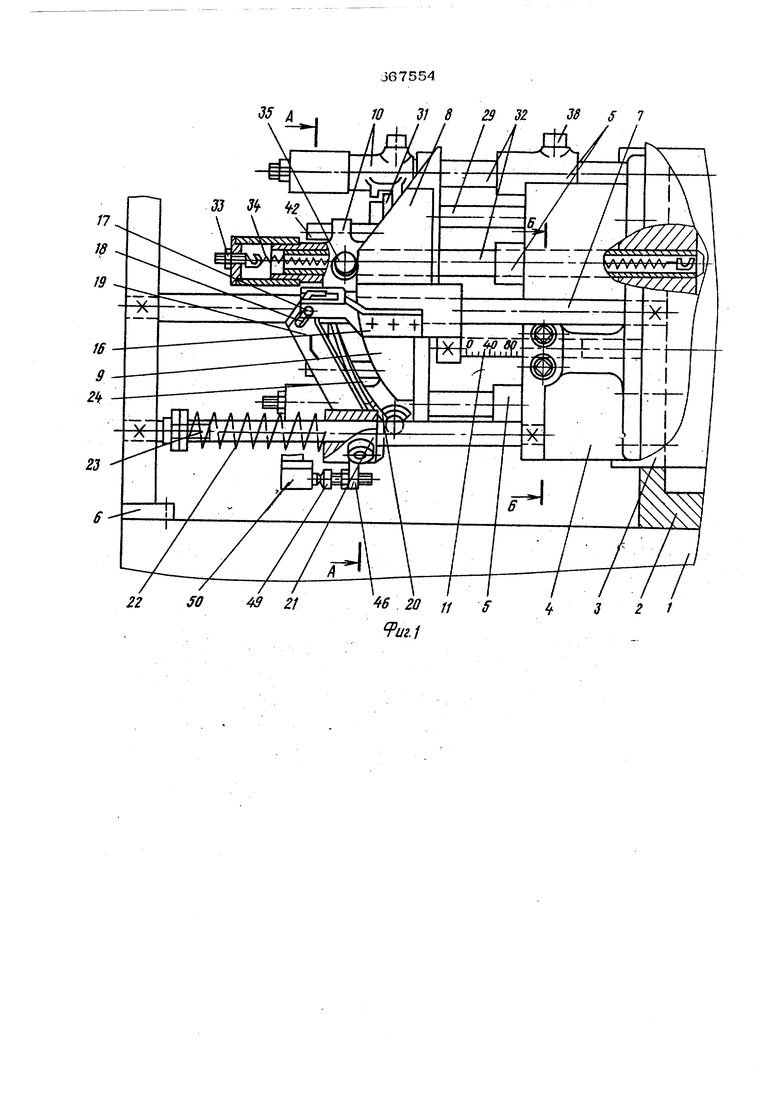

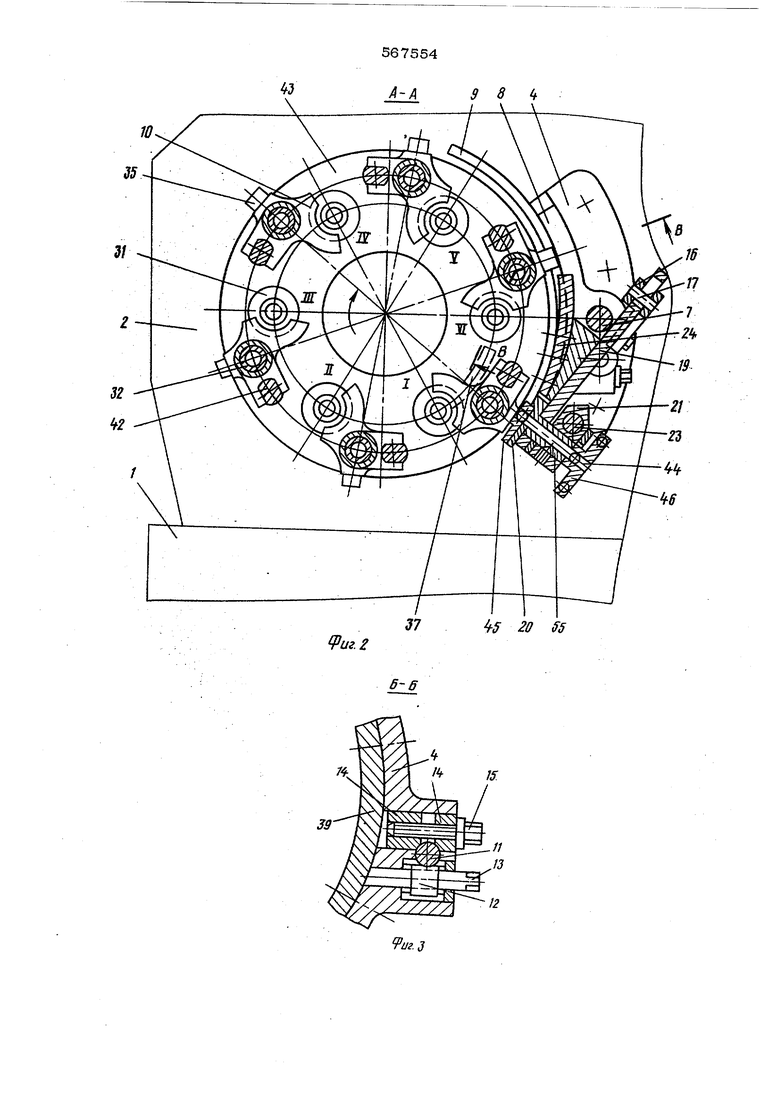

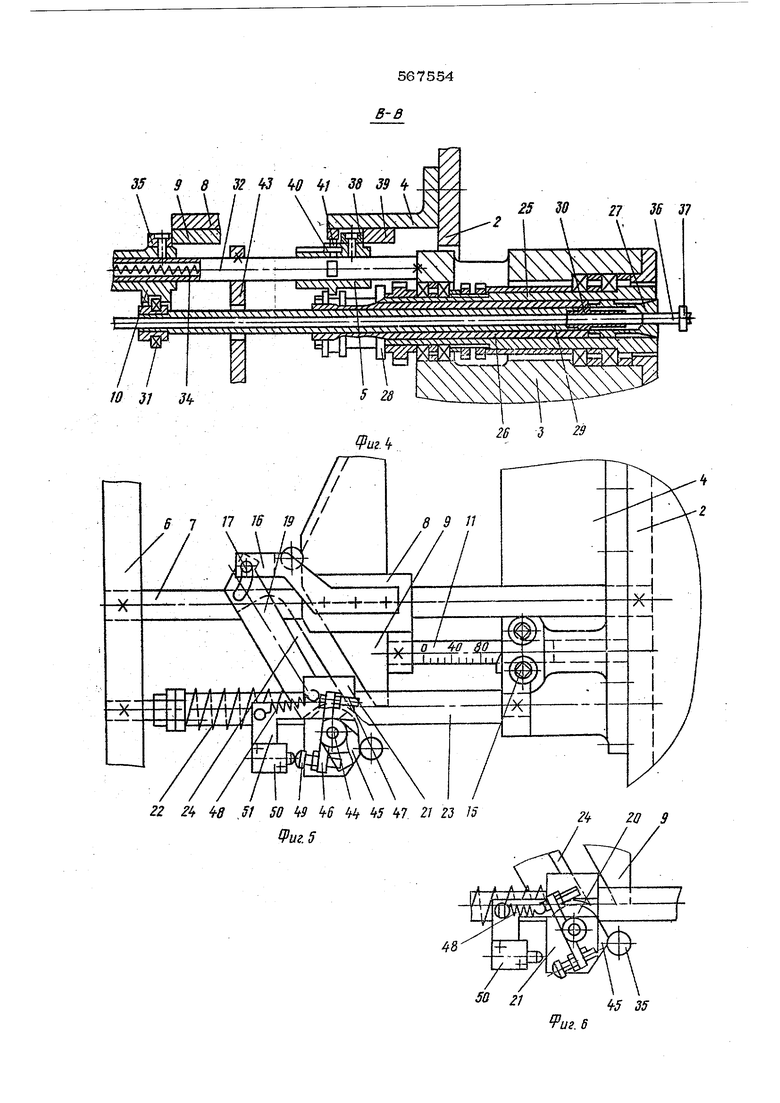

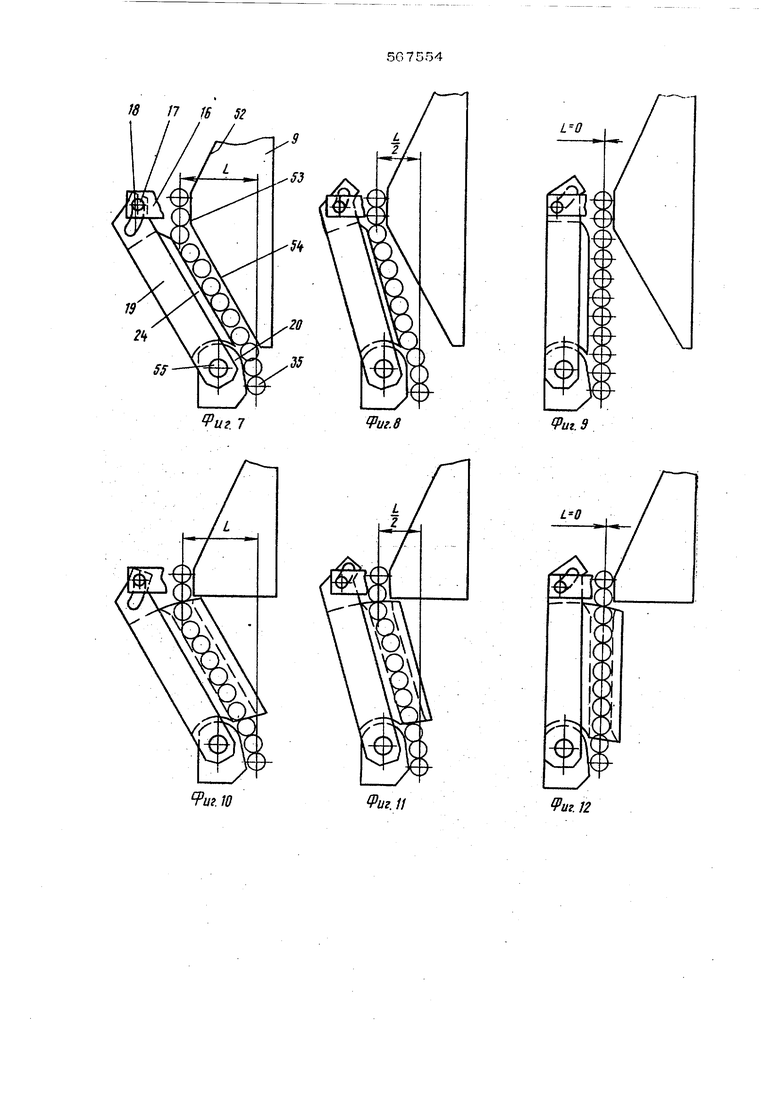

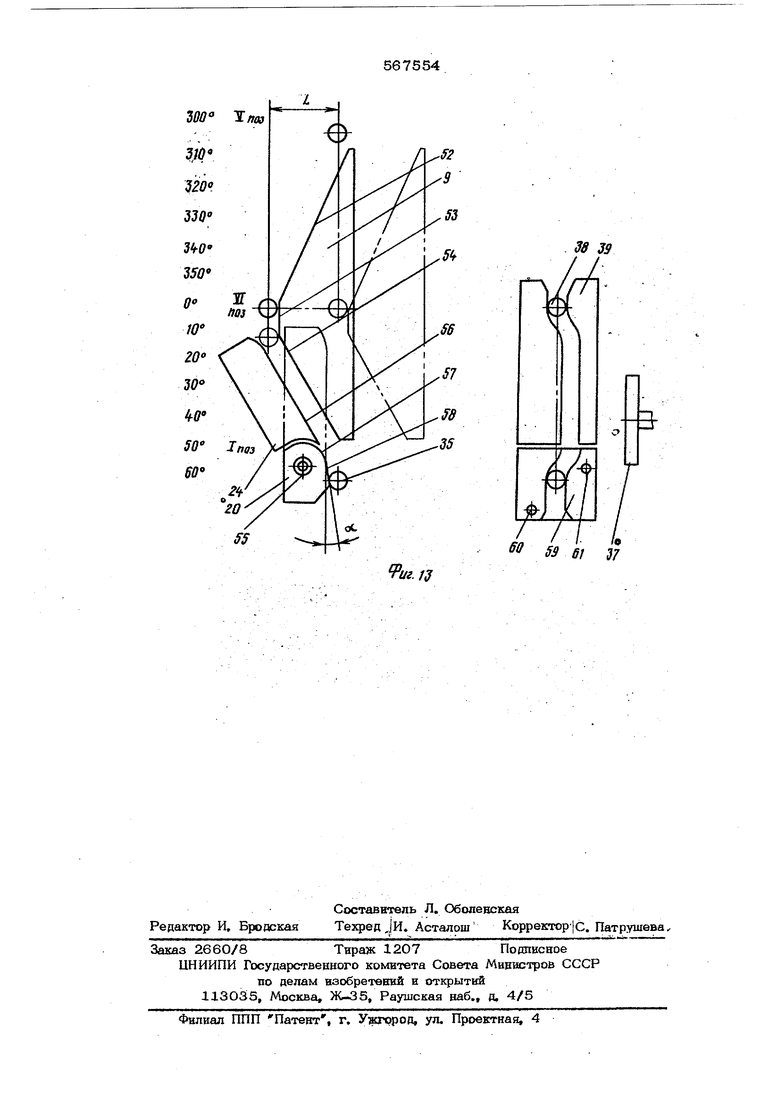

А фиг. 1; на фиг. 3 разрез Б-Б фигД; на ф«г. 4 разрез В- фиг. 2; на фиг. 5механизмы подачи, зажима и электроблокировки наличия прутка в плсх:кости, причем последний механизм а положении, когда пруток имеется; на фиг 6 - механизм электроблокировки наличия прутка в положении, когда пруток закончился и станок остановился после поворота шпиндельного ёарабана из шестой позидии в первую; на фиг. 7 -кулаки набора и подачи, когда настроена максимальная подача на станке, а кулак подачи и ограничительный - участок кулака набора образовали закрь1т1 й канал с параллельными сторонами для ролика вилки подачи; на фиг. 8 - то же, когда настроева средняя подача, а кулак подачи и ограничительный участок кулака набора образовали расширяющийся книзу { к концу поворота шпиндельного барабана) канал; на фиг. 9 - то же, когда настроена нулевая подача, т.е, набор прутка отсутствовал, а кулак подачи не воздействует иа ролик ВИЛКИ подачи; на фиг. 10 - то же, при максимальной подаче прутка для варианта, когда кулак набора не имеет ограничительного участка,, а кулак подачи выполнен закрытого типа, на фиг. 11 - то же, когда настроена средняя подача, а наклонныйкривог линейный паз на пластине, несущей куЯйк подачи, обеспечивает совпадение канала кулака подачи с участком выстоя кулака набора; на фкг. 12 - то же, когда настроена, нулевая подача прутка; на фиг, 13 - взаимное по.ложекие кулаков подачи-и зажима, а также упора материала в плоскости между пятой и первой позициями шпиндельного | барабана для шестишпинделъного автоматду

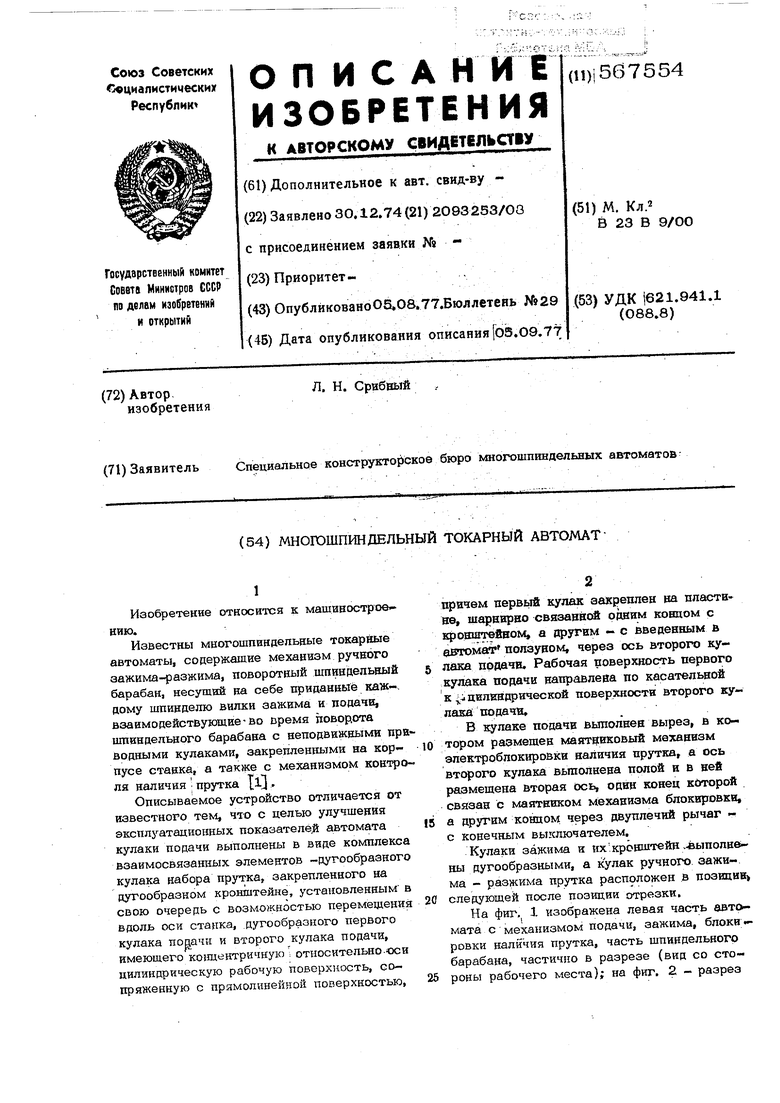

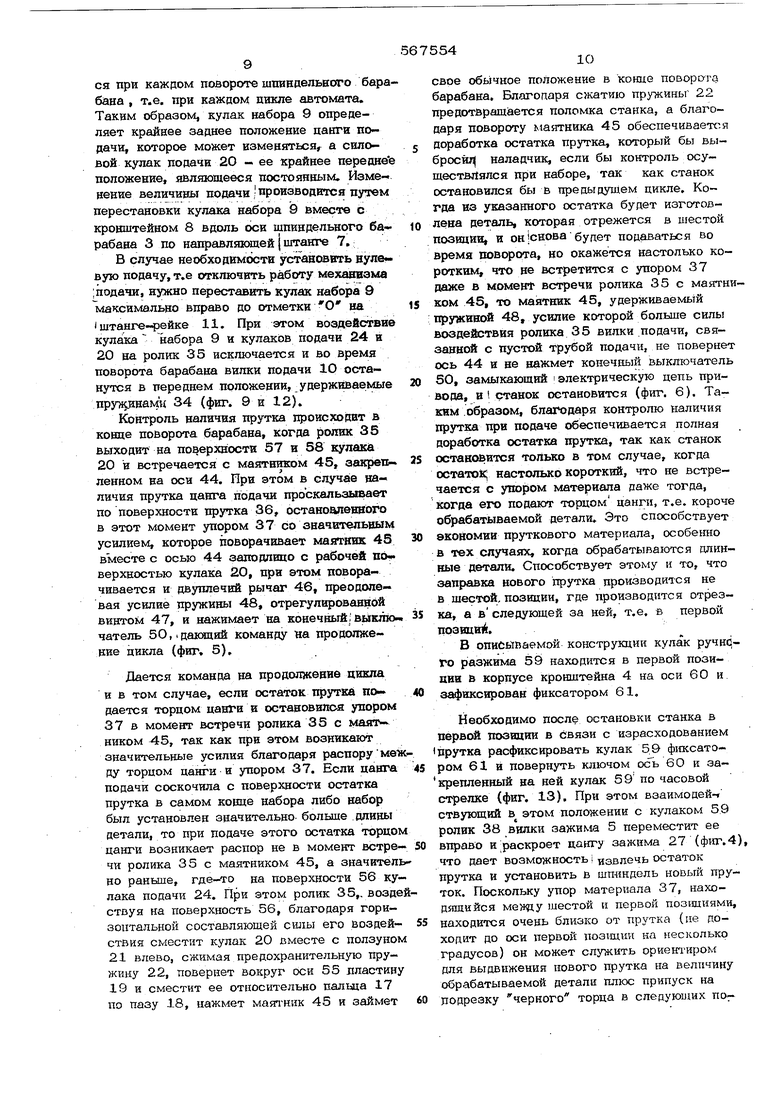

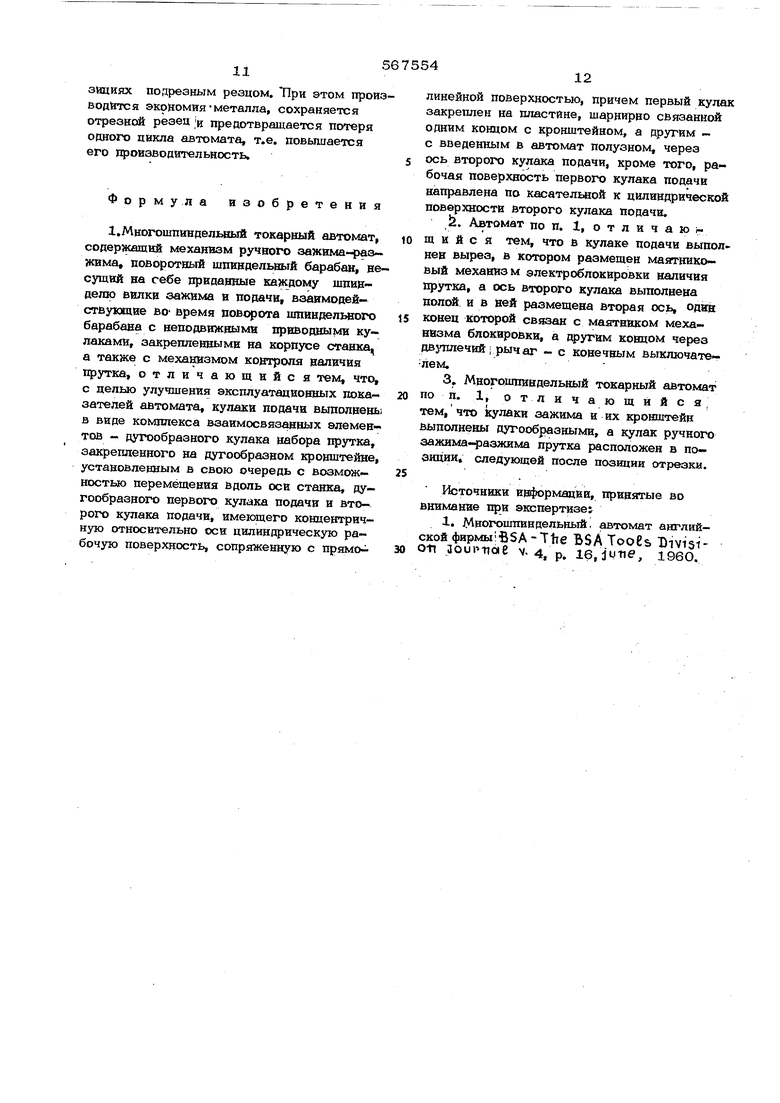

На (|иг. 1 показана левая часть, например, шестишпиндельного автомата. На станине 1 неподвижно установлен шпиндельный блок 2, в котором поворотно установлен шпиндельный барабан 3, несущий в себе рабочие шпиндели автомата, К задней стенке шпиндельного блока 2 неподвижно прикреплен дугообразный кронштейн 4, на внутренней поверхности которого закреплены кулаки зажима, охватьгваюшие шпиндельный барабан, по дуге между шестой и пер-. вой позициями в зояе размещения вилок зажиь-а 5.

На станине также установлена задняя стойка 6, поддерживающая направляющие трубы автомата (на чертежах не показаны) в ней левым ко1Ш.ом aaKpennetia направляющая штанга 7, другой конец которой закреп лен в шпиндельном блоке 2. На штанге 7 регул;;руемо в осевом направлении установлен д тгообразный кронштейн 8, несущий

на себе кулак набора 9, охватывающий шпиндельный барабан по между пятой и первой позициями в зоне размещения вилок подачи 10. На корпусе кронштейна 8 закреплена левым концом другая направляющая щтанга-рейка 11, на которой нанесена шкала), указывакяцая величину подачи. Правый конец штанги-рейки 11 подвижно в осевом направлении установлен в корпусе кронштейна 4 и взаимодействует с реечной шестерней 12, имеющей хвостовик под ключ 13 Штанга -рейка 11 удерживает кронштейн 8 от поворота и дает возможность переставлять его вдоль направляющей штанги 7 при помощи реечной передачи с последующей фиксацией кронштейна сухарями винтом 15-(фиг. 3),

Кронштейн 8 несет на себе неподвижно закрепленную вилку 16, щарнирно связан-, ную через палец 17 с наклонным криволинейным пазом 18, выполненным на одном конце пластины 19, которая другим своим концом поворотно установлена на полой оси силового кулака подачи 20, закрепленного на ползуне 21, поджатого жесткой предохранительной пружиной 22 к буртику неподвижной штанги 23. Пластина 19 несет на себе неподвижно закрепленный дугообразный кулак подачи 24,

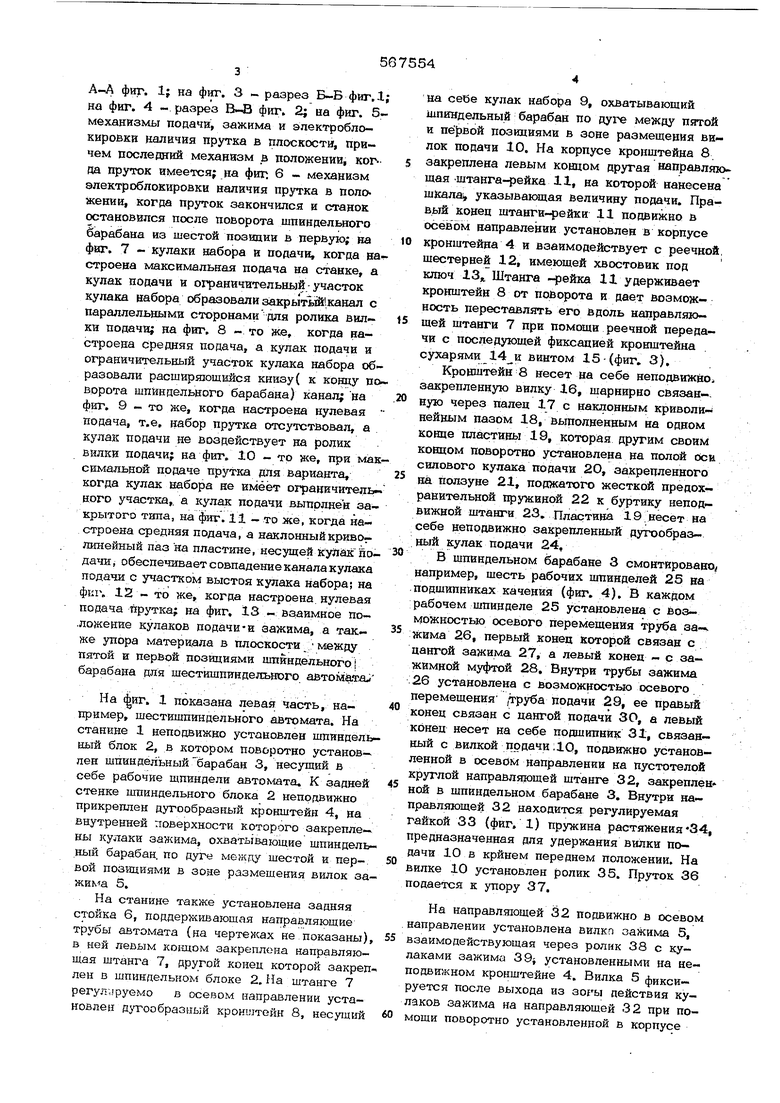

В щпиндельном барабане 3 смонтировано например, щесть рабочих шпинделей 25 ва .подшипниках качения (фиг. 4). В каждом рабочем шпинделе 25 установлена с Возможностью осевого перемещения труба за-. ж:има 26, первый конец которой связан с цангой зажима 27, а левый конец - с зажимной муфтой 28, Внутри трубы зажима 26 установлена с возможностью осевого перемещения ,труба подачи 29, ее правый конец связан с цангой подачи ЗО, а левый конец несет на себе подшипник 31, связанный с вилкой подачи;10, подвижно установленной в осевом направлении на пустотелой круглой направляющей штанге 32, закрепле ной в щпиндельном барабане 3. Внутри направляющей 32 находится регулируемая гайкой 33 (фиг. 1) пружина растяжения34 предназначенная для удержания вилки подачи 10 в крйнем переднем положении. На вилке 10 установлен ролик 35. Пруток 36 подается к упору 37,

На направл.Я1Ощей 32 подвижно в осевом направлении установлена вилкп оаЖима 5, взаимодействующая через ролик 38 с кулаками зажима 39 установленными на неподвижном кронштейне 4. Вилка 5 фиксируется после выхода из зогы действия кулаков зажима на направляющей 32 при помощи поворотно установленной в корпусе

вилкн га осн 10 nDfinpyHaniPHTioii собачки -11, которая нхоцит и коиде зажнмл и канавку, Bi.mc тненную на штаиге 32. От проворота вилки nonanvi 3,0 и вилки зажима 5 уцерживаются направл5тющей штангой 42 (фиг.2). Штаигн 32 и 42 закреплены в шпиндельном барабане 3 и связаны меЫау собой диском 43 (фиг. 4). Упор материала 37 закреплен межцу шестой и первой позициями так, чтобы не мешать обработке детали в этих позициях, и имеет форму кольцевого сектора.

Механизм алектроблокировки наличия прутка (см. фиг. 1,2,5 и 6) смонтирован в силовом кулаке подачи 20. Внутри полой оси кулака 20 сооско с ней поворотно установлена другая ось 44, на одном конце которой в зоне рабочей поверхности кулака закреплен маятник 45, расположенный в вырезе кулака в зоне контакта последае го с роликом 35 вилки подачи lOj а на другом конце неподвижно закреплен двуплечий рычаг 46. Последний одним плечом связан с .регулируемой винтом 47 пружиной блокировки 48, а другим плечом через регулируемый винт 4SP взаимодействует с конечным выключателем злектроблокировки 50, закрепленным на ползуне 21 при помощи планки 51.

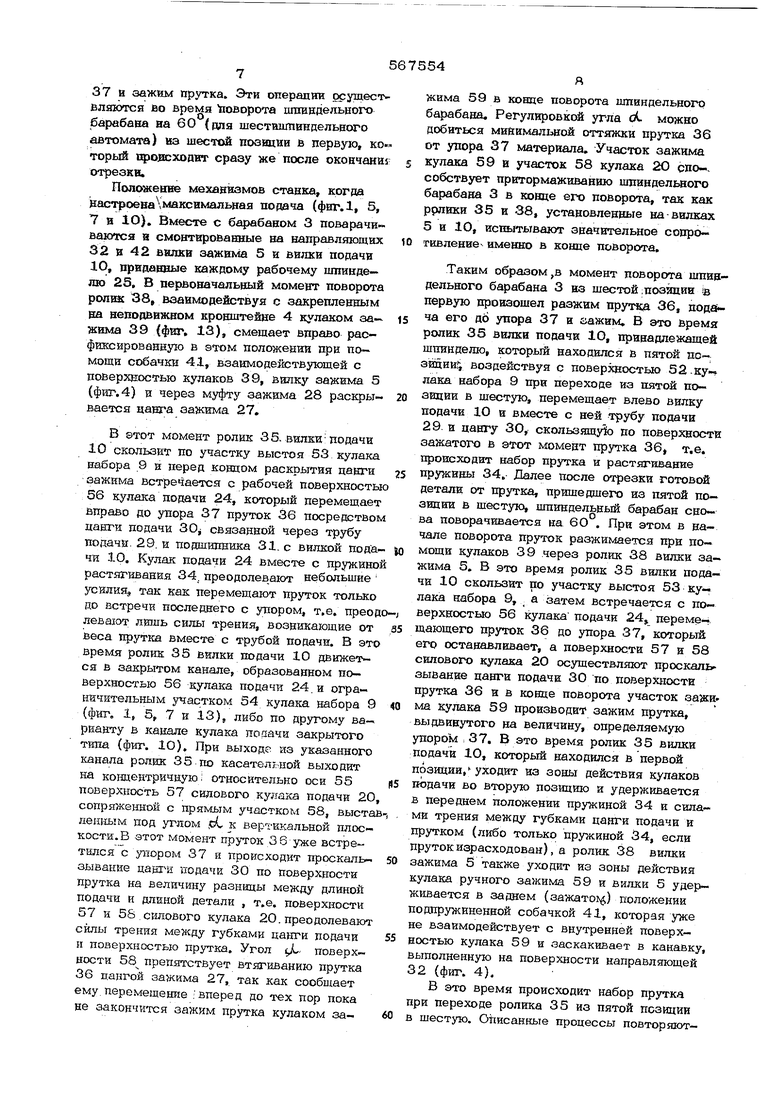

На фиг. 13 показана развертка и взаимное расположение кулаков подачи и эажима, а также упора материала. Кулак набора 9 имеет участок набора 52, участок выстоя 53 и ограничительный участок 54, Кулак набора 9.и кулак подачи 24 даны в положении максимальной подачи Ь , а штрих- 1унктирнь1ми линиями показано положение кулаков при нулевой подаче. Силовой кулак подачи 2О является плоским и неподвшкно закреплен ни полой оси 55,. установленной в ползуне 21. На оси 55 поворотно установлен кулак подачи 24, его рабочая поверхность 56 расположена по касательной к концентричной относительно оси 55 поверхности 57 силового кулака подачи 2С сопряженной с прямым участком 58, который выставляется под углом с к вертикальной плоскости, после чего полая ось 55 стопорится в ползуне 21, например винтом. Величина угла d- выбирается экспериментально. Поверхности 57 и 58 силового кулака 20 производят проскальзывание цанги подачи по прутку на величину разнтщы между длиной подачи и длиной детали, когда пруток остановился упором материала, и противодействуют втягиванию прутка зажимной цангой. Дугообразные кулаки зажима 39 имеют плоский кулак ручного разжима 59, поворотно установленный

в корпусе кронштейна 4 на 1.х:и СЮ и зафиксированный при помоши фиксатора 01 так, что профили кулаков 39 и кулака 59 совпадают. Кулак ручного разжима 59 находится в следующей, после загрузочной, позиции (в первой) автомата и служит для того, чтобы разжать остаток прутка, установить новый пруток и зажать его вручную до включения автомата в автоматический режим.

На фиг, 7 - 9 показаны различные положения кулаков подачи для варианта, .когда кулак подачи 24 вьшолнен открытого типа, который имеете с ограничительным участком 54 кулака набора 9 образует закрытый канал для ролика 35 вилки подачи 10 с параллельными сторонами, когда настроена максимальная подача прутка (фиг,7 либо расширяющийся к ко1щу поворота канал, когда настроена средняя подача (фиг. 8), или нулевая .подача ;(фиг. 9).

На фиг. 10 показан вариснт, когда кулак набора 9 не имеет ограничительного участка 54, а кулак подачи 24 выполнен закрытого типа и установлен в положении для максимальной подачи прутка.

На фиг. 11 изображено то ще, что и на фиг. 10 в положении для средней подачи, а на фиг. 12 - в положении н шевой подачи.

Закрытый канал на участке подачи необходим для того, чтобы исключить возможность влияния пружиш 34 и инерционных сил в первоначальный момент подачи, которые способны оторвать ролик 35 вилки подачи 10 от рабочей поверхности 56 подающего кулака 24 в первоначальный момент подачи ( в начале поворота шпиндельного барабана) и:переместить пруток вперед та быстро, что либо получится сильный; удар и отскок прутка от упора, либо еще не будет упора материала, так как последний размещен примерно в интервале между. 2555 градусами поворота барабана, чтобы обеспечить возможность работы центральными инструментами в шестой н первой позициях. Ограничительный участок 54 кулака набора 9 либо замкнутый кулак подачи 24 (фиг. 1О - 12) предотвращают приведенные явления и задают прутку желаемый закон перемещения, а также дают возможност вращать шпиндельный барабан в обратном направлении в -наладочном- режиме, для чего на кулаках 20, 39 и 59 выполнены фаски - ловители роликов вилок подачи и зажим

Многошпиндельный токарный автокют работает следующим образом.

После отрезки готовой детали от прутка 36 в шестой тюзиции необходимо произвест разжим цанги 27, подачу прутка до упора

37 и зажим прутка. Эти операции осуществляются во время lioBopoTa шпивдельного барабава на 60 (для шестишпиндельрого автомата) иэ шестой поавдии в первую, ко« торый происходит сразу же после окончание отрезки.

Положенне механизмов станка, когда НастроенаХмаксимальная подача {фнг.1, 5, 7 в 1О). Вместе с барабаном 3 поварачиваются а смонтировавоиые на направляющих 32 в 42 валки зажнма 5 и вилки подачн ip, придаввые каждому рабочему шпинделю 25. В первовачальиый момент поворота ролшк 38, взаимодействуя с закреплевным на веподввжном кронштейне 4 кулаком зажима 39 (фиг, 13), смешает вправо расфиксированнзпо в этом положении при по- моши 41, взаимодействующей с поверхлостью кулаков 39, вилку зажима 5 (фиг. 4) н через муфту аажйма 28 раскрывается цанга зажима 27.

В этот момент ролик 35. вилки по дачи 10 скользит по участку вьются 53 кулака набора 9 н перед концом раскрытия цанги аажйма встречается с рабочей поверхностью

56кулака подачи 24, который перемещает вправо до упора 37 пруток 36 посредством цанги подачи 30 связанной через трубу подачн. 29. и подшипника 31. с вилкой подачи 10. Кулак подачи 24 вместе с пружиной растягивания 34, преодолев ают небольшие усилия, так как перемещают пруток только

до встречи последнего с утгором, т.е. преод левают лшпь силы трения, возникающие от веса прутка вместе с трубой подачн. В это время ролик 35 вилки гоэдачи 10 движется в закрытом канале, образованном поверхностью 56 кулака подачи 24. и ограничительным участком 54 кулака набора 9 (фиг. 1, 5, 7 и 13), либо по другому ва- в канале кулака подачи закрытого типа (фиг. 1О). При выходе аз указаннохч) канала ролик 35-по касательной выходит на концентричную: относительно оси 55

поверхность 57 силового кулака подачи 20 сопряженной с прямым участком 58, выста лега1ым иод углом ,сС к вер1икальной плоскости. В этот момент пруток 36 уже встретился с упором 37 я происходит проскальзывание цанги нодачк 30 по поверхности прутка на величину разницы между длиной подачи и длиной детали , т.е. поверхности

57и 58. силового кулака 20. преодолевают силы трения между губками цанги подачи н поверхностью прутка. Угол поверхности 58 препятствует втягиванию прутка

36 цангой зажима 27, так как сообщает ему. перемещение .вперед до тех пор пока не закончится зажим прутка кулаком зажима 59 в конце поворота шпиндельного барабана. Регулировкой угла сз1 можно добиться минимальной оттяжки прутка 36 от упора 37 материала. Участок зажима кулака 59 а участок 58 кулака 20 ело-собствует притормаживанию шпивдельного барабава 3 в ковце eix поворота, так как ррлйкя 35 и 38, установленные ва вилках 5 и 10, испытывают звачительвое сопро- гивлевне именно в ковце поворота.

Таким образом,в момент поворота шпивдельвого барабана 3 из шестой:позиции IB первую произошел разжим прутка 36, подача его до упора 37 н аажнм. В это время ролик 35 вилки подачи 10, принадлежащей штшнделю, который находился в пятой звдии воздействуя с поверхностью 52.ку- лака набора 9 при переходе из пятой позиции в шестую, перемещает влево вилку подачи Ю и вместе с вей трубу подачн 29. и цавгу 30, скользящуЪ по поверхности зажатого в этот момент прутка 36, т.е. происходит набор прутка и растягивание пружины 34. Далее после отрезки готовой детали от прутка, пришедшего из пятой позиции в шестую, шпиндельный барабан сво.ва поворачивается на 60 . При этом в начале поворота пруток разжимается при помощи кулаков 39 .через ролик 38 вилки зажима 5. В это время ролик 35 вилки подачи 10 скользит по участку выстоя 53 кулака набора 9, а затем встречается с поверхностью 56 кулака подачи 24 перемен тающего пруток 36 до упора 37, который его останавливает, а поверхности 57 и 58 силового кулака 2О осуществляют проскальзывание цанги подачи 30 по поверхности прутка 36 и в ковце поворота участок захма кулака 59 производит зажим прутка, выдвинутого на величину, определяемую упором : 37. В это время ролик 35 вилки подачи 10, который находился в первой позиции/уходит из зоны действия кулаков ггодачи во вторую позицию и удерживается в переднем положении пружиной 34 и силами трения между губками цанги подачи и прутком (либо только пружиной 34, если пруток израсходован), а ролик 38 вилки зажима 5 также уходит из зоны действия кулака ручного зажима 59 и вилки 5 удерживается в заднем (зaжaтo) положении подпружиненной собачкой 41, которая уже не взаимодействует с внутренней поверхностью кулака 59 и заскакивает в канавку, выполненную на поверхности направляющей 32 (фиг. 4).

В это время происходит набор прутка при переходе ролика 35 из пятой позиции в шестую. Описанные процессы повторяют- ся при каждом повороте шпиндельного бара бана , т.е. при каждом иикле автомата. Таким образом, кулак набора 9 определяет крайнее заднее положение цанги подачи, которое может изменяться а силовой кулак подачи 20 - ее крайнее переднее положение, являющееся постоянным. Изменение величины подачипроизводится путем перестановки кулака набора 9 вместе с кронштейном 8 вдоль оси шпиндельного барабана 3 по направляющей {штанге 7. В случае нeoбxoдЮvH)cти установить нулевую подачу, т.е отключить работу механизма ;подачи, нужно переставить кулак набора 9 максимально вправо до отметки О на штанге-фейке 11. При этом воздействие кулака набора 9 и кулак1эв подачи 24 и 20 на ролик 35 исключается и во время поворота барабана вилки подачи 10 останутся в переднем положении, удерживаемые пру)§уанамн 34 (фиг. 9 и 12). Контроль наличия прутка происходит в конце поворота барабана, когда ролик 35 выходит на поверхности 57 и 58 кулака 20 и встречается с маятником 45, закрепи ленном на оси 44. При этом в случае наличия прутка цанга подачи проскальзывает по поверхности прутка 36, останоштенного в этот момент упором 37 со значительным усилием, которое поворачивает маятник 45 вместе с осью 44 заподлицо с рабочей погверхностью кулака 20, при этом поворачивается и двуплечий рычаг 46, преодолевая усилие пружины 48, отрегулированной винтом 47, и нажимает на конечный, выклгочатель 5О,.дающий команду на продолжение никла (фиг. 5), Дается команда на продолжение цикла и в том случае, если остаток прутка подается торцом цанГи и остановился упором 37 в момент встречи ролика 35 с Маят-. НИКОМ 45, так как при этом возникают значительные усилия благодаря распорумеж ду торцом цанги и упором 37. Если цанга поцачи соскочила с поверхности остатка прутка в самом конце набора либо набор был установлен значительно-больше .длины детали, то при подаче этого остатка торцом цанги возникает распор не в момент ветре- чи ролика 35 с маятником 45, а значител но раньше, где-то на поверхности 56 кулака подачи 24. При этом ролик 35,, возде ствуя на поверхность 56, благодаря горизонтальной составляющей силы его воздействия сместит кулак 20 смеете с ползуном 21 влево, сжимая предохранительную Пружину 22, повернет вокруг оси 55 пластину 19 и сместит ее относительно пальца 17 по пазу 18, нажмет маятник 45 и займет свое обычное положение в конце поворо-га барабана. Благодаря сжатию пружины 22 предотвращается поломка станка, а благодаря повороту маятника 45 обеспечийаетс-.я доработка остатка прутка, который бы выброси наладчик, если бы контроль осуществлялся при наборе, так как станок остановился бы в предыдущем цикле. Когда из указанного остатка будет изготовлена деталь, которая отрежется в шестой позиции, и он |снова будет цодаваться во время поворота, но окажется настолько коротким, что не встретится с упором 37 даже в момент встречи ролика 35 с маятником 45, то маятник 45, удерживаемьтй пружиной 48, усилие которой больше силы воздействия ролика 35 вилки подачи, связанной с пустой трубой подачи, не повернет ось 44 и не нажмет конечный выключатель 50, замыкающий электрическую цепь привода, и станок остановится (фиг. 6). Таким .образом, благодаря контролю наличия прутка при подаче обеспечивается полная доработка остатка прутка, так как станок остановится только в том случае, когда остаток; настолько короткий, что не встречается с утюром материала даже тогда, когда его подают торцом цанги, т.е. короче обрабатываемой детали. Это способствует экономии пруткового материала, особенно в тех случаях, когда обрабатываются длинные детали. Способствует этому и то, что заправка нового прутка производится не в шестой, позиции, где производится отрезка, а в следующей за ней, т.е. в первой прзицвй. В описываемой конструкции кулак ручного разжима 59 находится в первой позиции в корпусе кронштейна 4 на оси 60 и зафиксирован фиксатором 61. Необходимо после остановки станка в первой позиции в связи с израсходованием прутка расфиксировать кулак 5.9 фиксатором 61 и повернуть ключом ось 60 и закрепленный на ней кулак 59 по часовой стрелке (фиг, 13), При этом взаимодей- ствующий в этом положении с кулаком 59 ролик 38 вилки зажима 5 переместит ее вправо и раскроет цангу зажкма 27 (фиг.4), что дает возможность i извлечь остаток прутка и установить в шшшдель новый пруток. Поскольку упор материала 37, находязяийся мевду шестой и первой поз1шиями, находится очень близко от прутка (не доходит до оси первой поз1ш.ии на несколько градусов) он может служить ориентиром для выдвижения нового прутка на величину обрабатываемой детали плюс припуск на подрезку черного торца в следующих потзициях подрезным резцом, Т1ри этом производится экономия металла, сохраняется отрезкой резец ;и предотвращается потеря одного цикла автомата, т.е. повышается его производительность.

Формула изобретения

1.Многошпиндельвый токарный автомат, содержащий механизм ручного зажима-раз- ясима, поворотный шпиндельный барабан, несуший на себе приданные каждому шпинделю вилки зажима н подачи, взанмодействующие во- время поворота шпиндел1«ого барабана с неподвижными прнводными кулаками, закрепленными на корпусе станка а также с механизмом контроля наличия прутка, отличающийся тем, что, с целью улучшения эксплуатационных показателей автомата, кулаки подачи выполнень в виде комплекса взаимосвязанных элементов - дугообразного кулака набора прутка, закрепленного на дугообразном кронштейне, установлевиым в свою очередь с воамож- ностью перемещения вдоль оси станка, дугообразного первого кулака подачи и второго кулака подачи, имеющего концентричную относительно оси цилиндрическую рабочую поверхность, сопряженную с прямот

линейной поверхностью, причем первый кула закреплен на пластине, шарнирно связанной одним кондом с кронштейном, а другим - с введенным в автомат полузном, через ось BTopoiX) кулака подачи, кроме того, рабочая поверхность первого кулака подачи направлена по касательной к цилиндрической поверзоюсти второго кулака подачи,

12. Автомат по п. 1, отличаюг. щ и и с я тем, что в кулаке подачи выпол нен вырез, в котором размещен маятниковый механнзм электроблокировки наличия прутка, а ось второго кулака выполнена полой и в ней размещена вторая ось, один конец которой связан с маятником механизма блокировки, а другим концом через дв5плечий i рыч аг - с конечным выключате-лем.

3. Многошпиндельный токарный автомат по п. 1, отличающийся, тем,что kyлaки зажима и их кронштейн выполнены дугообразными, а кулак ручного зажима-разжима прутка расположен в позиции, следующей после позиции отрезки.

Источники информации, принятые во внимание при экспертнзе:

1. Многошпиндельный, автомат английской фирмы:6$А-The BSA Тообь b-ivistо-п зоир-пае V. 4, р, 16,jiJtie, i960. 38 f 7 VU2.2 5 20 95

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Токарный многошпиндельный станок | 1989 |

|

SU1660850A1 |

| Токарный многошпиндельный прутковый автомат | 1983 |

|

SU1138250A1 |

| МЕХАНИЗМ ПОДАЧИ ПРУТКА ДЛЯ МНОГОШПИНДЕЛЬНОГО ТОКАРНОГО АВТОМАТА | 1969 |

|

SU256466A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1980 |

|

SU1009617A1 |

| Механизм подачи пруткового материала | 1973 |

|

SU524607A1 |

| Шпиндель многошпиндельного токарного автомата | 1973 |

|

SU462659A1 |

| Шпиндель многошпиндельного токарного автомата | 1989 |

|

SU1773568A1 |

| Устройство для автоматической подачи прутков | 1988 |

|

SU1717288A1 |

| Устройство для автоматической загрузкипРуТКОВ | 1978 |

|

SU841785A1 |

12 35 9 8 32 3 ttO 1 38 39 4 11 V 22 Zff 8 51 50 9 6 tth 45 47 27 2J 15 9ш. 5

567554 В-В 27 36 37 2 го 3

Л /7 16 52

Г9

4

ЛГ

игЛ

LO

Vui.S

Уиг.З

иг. W

игЛ

Риг. П

38 39

59 6} J7

Vuz. / J

Авторы

Даты

1977-08-05—Публикация

1974-12-30—Подача