Изобретение относится к станкостроению и может быть использовано в токарных многошпиндельных автоматах для обработки пруткового материала.

Цель изобретения - упрощение конст- рукции и повышение надежности за счет использования одного механизма принудительного разжима цанг в позиции загрузки,

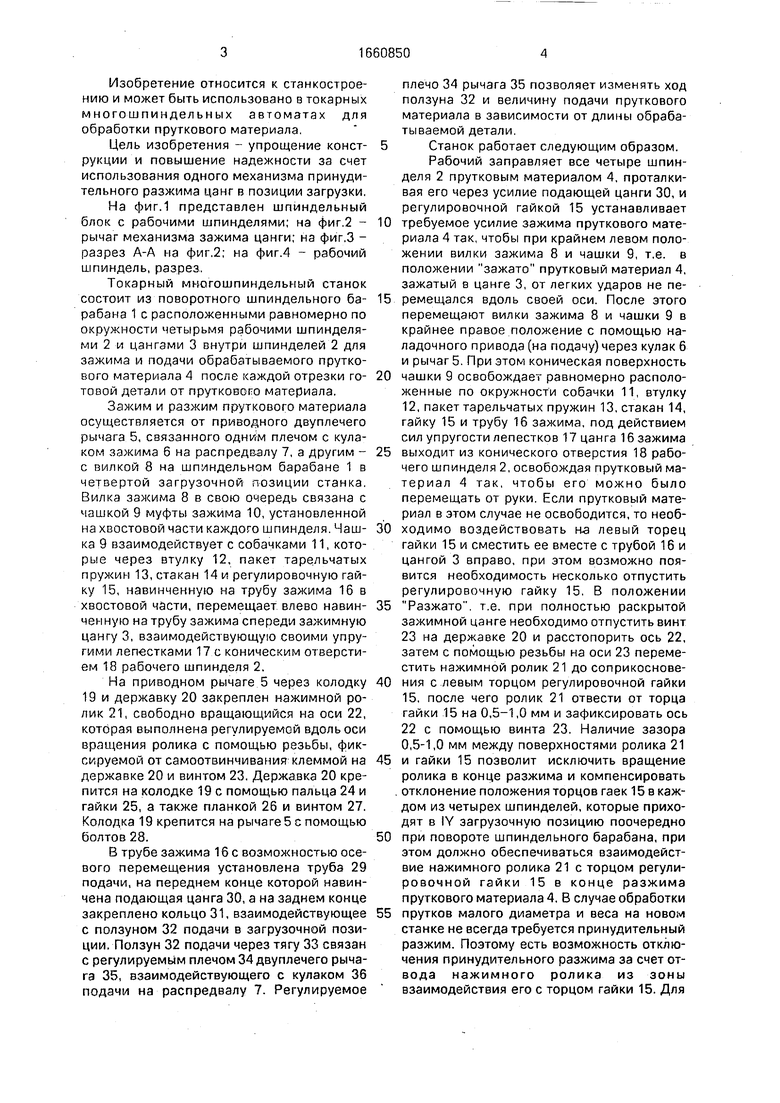

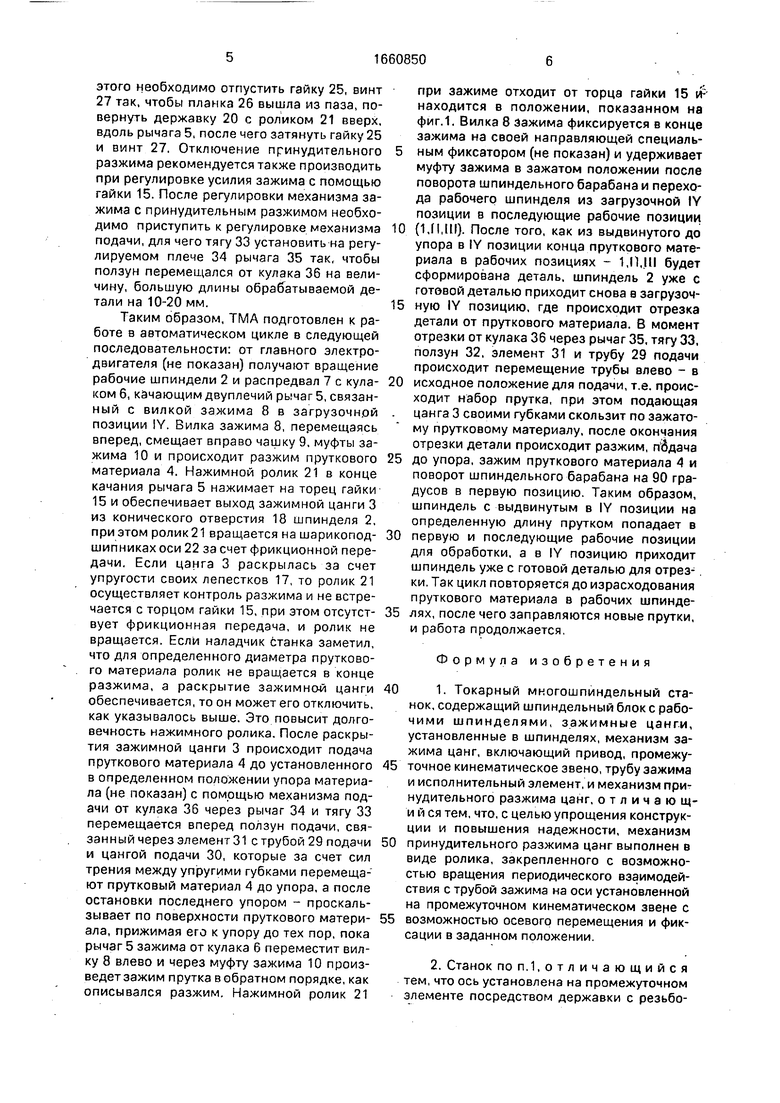

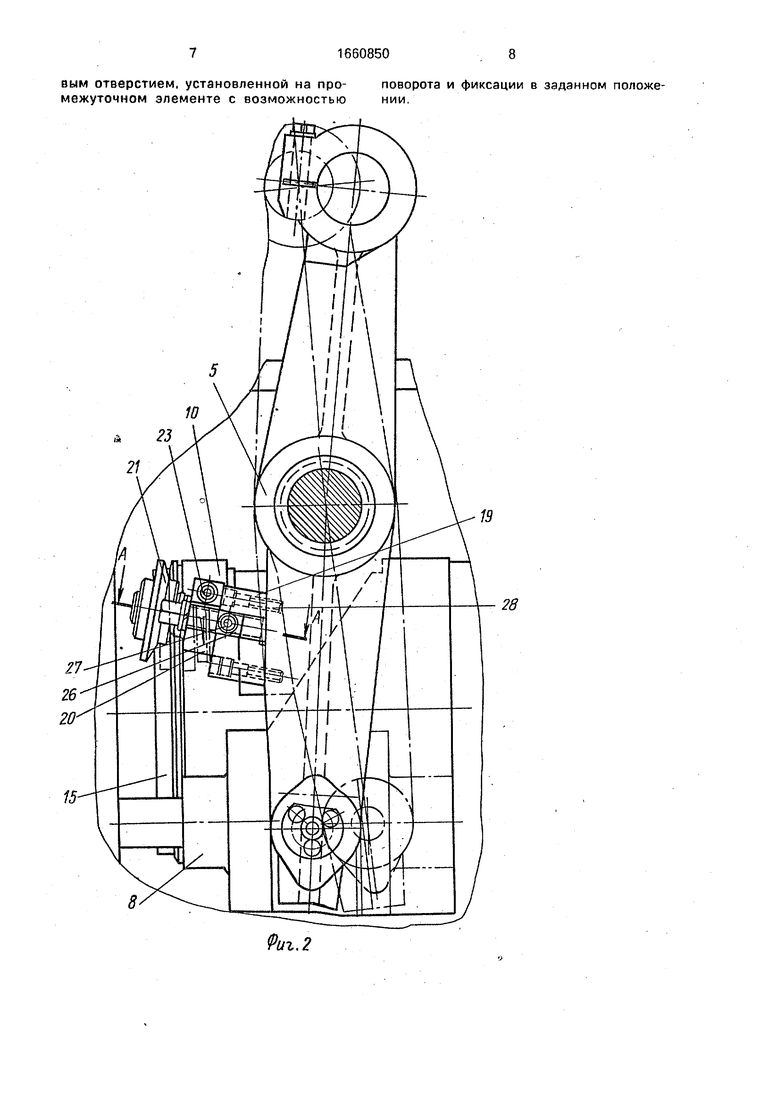

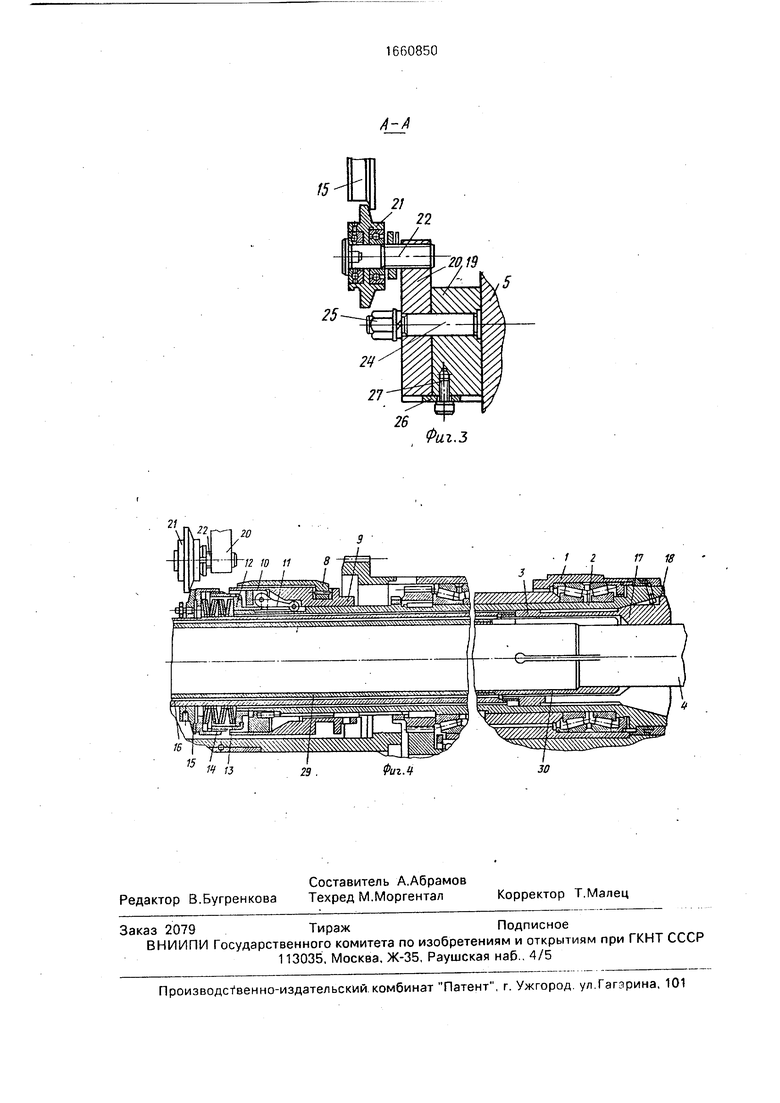

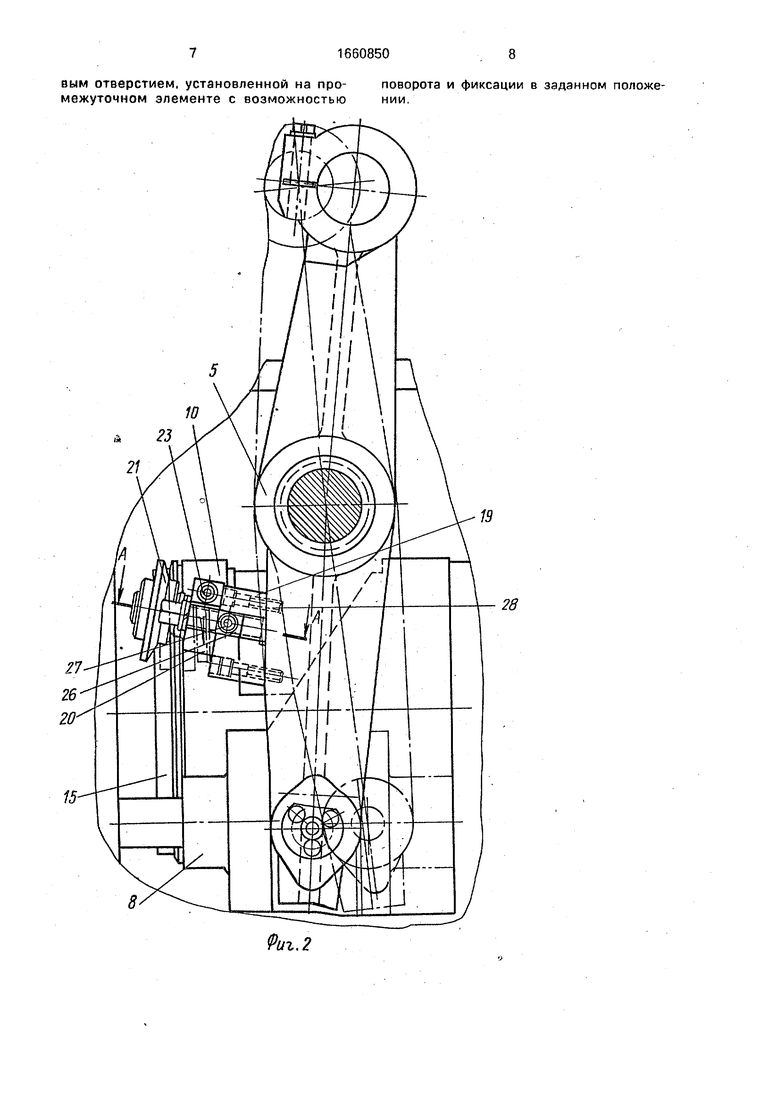

На фиг.1 представлен шпиндельный блок с рабочими шпинделями; на фиг.2 - рычаг механизма зажима цанги; на фиг.З - разрез А-А на фиг,2; на фиг.4 - рабочий шпиндель, разрез.

Токарный многошпиндельный станок состоит из поворотного шпиндельного ба- рабана 1 с расположенными равномерно по окружности четырьмя рабочими шпинделями 2 и цангами 3 внутри шпинделей 2 для зажима и подачи обрабатываемого пруткового материала 4 после каждой отрезки го- товой детали от пруткового материала.

Зажим и разжим пруткового материала осуществляется от приводного двуплечего рычага 5, связанного одним плечом с кулаком зажима 6 на распред&алу 7, а Другим - с вилкой 8 на шпиндельном барабане 1 в четвертой загрузочной позиции станка. Вилка зажима 8 в свою очередь связана с чашкой 9 муфты зажима 10, установленной на хвостовой части каждого шпинделя. Чаш- ка 9 взаимодействует с собачками 11, которые через втулку 12, пакет тарельчатых пружин 13, стакан 14 и регулировочную гайку 15, навинченную на трубу зажима 16 в хвостовой части, перемещает влево навин- ченную на трубу зажима спереди зажимную цангу 3, взаимодействующую своими упругими лепестками 17 с коническим отверстием 18 рабочего шпинделя 2.

На приводном рычаге 5 через колодку 19 и державку 20 закреплен нажимной ролик 21, свободно вращающийся на оси 22, которая выполнена регулируемой вдоль оси вращения ролика с помощью резьбы, фиксируемой от самоотвинчивания клеммой на державке 20 и винтом 23. Державка 20 крепится на колодке 19 с помощью пальца 24 и гайки 25, а также планкой 26 и винтом 27. Колодка 19 крепится на рычаге 5 с помощью болтов 28.

В трубе зажима 16 с возможностью осевого перемещения установлена труба 29 подачи, на переднем конце которой навинчена подающая цанга 30, а на заднем конце закреплено кольцо 31, взаимодействующее с ползуном 32 подачи в загрузочной позиции. Ползун 32 подачи через тягу 33 связан с регулируемым плечом 34 двуплечего рычага 35, взаимодействующего с кулаком 36 подачи на распредвалу 7. Регулируемое

плечо 34 рычага 35 позволяет изменять ход ползуна 32 и величину подачи пруткового материала в зависимости от длины обрабатываемой детали.

Станок работает следующим образом.

Рабочий заправляет все четыре шпинделя 2 прутковым материалом 4, проталкивая его через усилие подающей цанги 30, и регулировочной гайкой 15 устанавливает требуемое усилие зажима пруткового материала 4 так, чтобы при крайнем левом положении вилки зажима 8 и чашки 9, т.е. в положении зажато прутковый материал 4, зажатый в цанге 3, от легких ударов не перемещался вдоль своей оси. После этого перемещают вилки зажима 8 и чашки 9 в крайнее правое положение с помощью наладочного привода (на подачу) через кулак 6 и рычаг 5. При этом коническая поверхность чашки 9 освобождает равномерно расположенные по окружности собачки 11, втулку 12, пакет тарельчатых пружин 13, стакан 14, гайку 15 и трубу 16 зажима, под действием сил упругости лепестков 17 цанга 16 зажима выходит из конического отверстия 18 рабочего шпинделя 2, освобождая прутковый материал 4 так, чтобы его можно было перемещать от руки. Если прутковый материал в этом случае не освободится, то необходимо воздействовать на левый торец гайки 15 и сместить ее вместе с трубой 16 и цангой 3 вправо, при этом возможно появится необходимость несколько отпустить регулировочную гайку 15, В положении Разжато, т.е. при полностью раскрытой зажимной цанге необходимо отпустить винт 23 на державке 20 и расстопорить ось 22, затем с помощью резьбы на оси 23 переместить нажимной ролик 21 до соприкосновения с левым торцом регулировочной гайки 15, после чего ролик 21 отвести от торца гайки 15 на 0,5-1,0 мм и зафиксировать ось 22 с помощью винта 23. Наличие зазора 0,5-1,0 мм между поверхностями ролика 21 и гайки 15 позволит исключить вращение ролика в конце разжима и компенсировать отклонение положения торцов гаек 15 в каждом из четырех шпинделей, которые приходят в IY загрузочную позицию поочередно при повороте шпиндельного барабана, при этом должно обеспечиваться взаимодействие нажимного ролика 21 с торцом регулировочной гайки 15 в конце разжима пруткового материала 4. В случае обработки прутков малого диаметра и веса на новом станке не всегда требуется принудительный разжим. Поэтому есть возможность отключения принудительного разжима за счет отвода нажимного ролика из зоны взаимодействия его с торцом гайки 15. Для

этого необходимо отпустить гайку 25, винт 27 так, чтобы планка 26 вышла из паза, повернуть державку 20 с роликом 21 вверх, вдоль рычага 5, после чего затянуть гайку 25 и винт 27. Отключение принудительного разжима рекомендуется также производить при регулировке усилия зажима с помощью гайки 15. После регулировки механизма зажима с принудительным разжимом необходимо приступить к регулировке механизма подачи, для чего тягу 33 установить на регулируемом плече 34 рычага 35 так, чтобы ползун перемещался от кулака 36 на величину, большую длины обрабатываемой детали на 10-20 мм.

Таким образом, ТМА подготовлен к работе в автоматическом цикле в следующей последовательности: от главного электродвигателя (не показан) получают вращение рабочие шпиндели 2 и распредвал 7 с кулаком 6, качающим двуплечий рычаг 5, связанный с вилкой зажима 8 в загрузочной позиции IY. Вилка зажима 8, перемещаясь вперед, смещает вправо чашку 9, муфты зажима 10 и происходит разжим пруткового материала 4. Нажимной ролик 21 в конце качания рычага 5 нажимает на торец гайки 15 и обеспечивает выход зажимной цанги 3 из конического отверстия 18 шпинделя 2, при этом ролик 21 вращается на шарикоподшипниках оси 22 за счет фрикционной передачи. Если цанга 3 раскрылась за счет упругости своих лепестков 17, то ролик 21 осуществляет контроль разжима и не встречается с торцом гайки 15, при этом отсутствует фрикционная передача, и ролик не вращается. Если наладчик станка заметил, что для определенного диаметра пруткового материала ролик не вращается в конце разжима, а раскрытие зажимной цанги обеспечивается, то он может его отключить, как указывалось выше. Это повысит долговечность нажимного ролика. После раскрытия зажимной цанги 3 происходит подача пруткового материала 4 до установленного в определенном положении упора материала (не показан) с помощью механизма подачи от кулака 36 через рычаг 34 и тягу 33 перемещается вперед ползун подачи, связанный через элемент 31 с трубой 29 подачи и цангой подачи 30, которые за счет сил трения между упругими губками перемещают прутковый материал 4 до упора, а после остановки последнего упором - проскальзывает по поверхности пруткового материала, прижимая его к упору до тех пор, пока рычаг 5 зажима от кулака 6 переместит вилку 8 влево и через муфту зажима 10 произведет зажим прутка в обратном порядке, как описывался разжим. Нажимной ролик 21

при зажиме отходит от торца гайки 15 Ј находится в положении, показанном на фиг.1. Вилка 8 зажима фиксируется в конце зажима на своей направляющей специальным фиксатором (не показан) и удерживает муфту зажима в зажатом положении после поворота шпиндельного барабана и перехода рабочего шпинделя из загрузочной IY позиции в последующие рабочие позиции

(1,П,Ш). После того, как из выдвинутого до упора в IY позиции конца пруткового материала в рабочих позициях - 1,11,111 будет сформирована деталь, шпиндель 2 уже с готовой деталью приходит снова в загрузочную IY позицию, где происходит отрезка детали от пруткового материала. В момент отрезки от кулака 36 через рычаг 35, тягу 33, ползун 32, элемент 31 и трубу 29 подачи происходит перемещение трубы влево - в

исходное положение для подачи, т.е. происходит набор прутка, при этом подающая цанга 3 своими губками скользит по зажатому прутковому материалу, после окончания отрезки детали происходит разжим, п бдача

до упора, зажим пруткового материала 4 и поворот шпиндельного барабана на 90 градусов в первую позицию. Таким образом, шпиндель с выдвинутым в IY позиции на определенную длину прутком попадает в

первую и последующие рабочие позиции для обработки, а в IY позицию приходит шпиндель уже с готовой деталью для отрезки. Так цикл повторяется до израсходования пруткового материала в рабочих шпинделях, после чего заправляются новые прутки, и работа продолжается.

Формула изобретения

1. Токарный многошпиндельный станок, содержащий шпиндельный блок с рабочими шпинделями, зажимные цанги, установленные в шпинделях, механизм зажима цанг, включающий привод, промежуточное кинематическое звено, трубу зажима и исполнительный элемент, и механизм принудительного разжима цанг, отличаю щ- и и ся тем, что, с целью упрощения конструкции и повышения надежности, механизм

принудительного разжима цанг выполнен в виде ролика, закрепленного с возможностью вращения периодического взаимодействия с трубой зажима на оси установленной на промежуточном кинематическом звене с

возможностью осевого перемещения и фиксации в заданном положении.

2. Станок по п. 1,отличающийся тем, что ось установлена на промежуточном элементе посредством державки с резьбовым отверстием, установленной на про- поворота и фиксации в заданном положе- межуточном элементе с возможностью нии,

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Токарный многошпиндельный прутковый автомат | 1983 |

|

SU1138250A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1977 |

|

SU657917A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКА ТОКАРНОГО МНОГОШПИНДЕЛЬНОГО АВТОМАТА | 1969 |

|

SU253530A1 |

| Шпиндель многошпиндельного токарного автомата | 1973 |

|

SU462659A1 |

| Шпиндель многошпиндельного токарного автомата | 1989 |

|

SU1773568A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU872038A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU882704A1 |

| Многошпиндельный токарный станок | 1984 |

|

SU1202719A1 |

Изобретение относится к станкостроению и может быть использовано в токарных многошпиндельных автоматах для обработки пруткового материала. Целью изобретения является повышение надежности работы и упрощение конструкции станка. Токарный многошпиндельный станок включает поворотный шпиндельный блок 1 с рабочими шпинделями 2, снабженными цангами 3 зажима, механизм зажима 10, содержащий промежуточное кинематическое звено в виде двуплечего рычага, связанного с кулаком, и механизм принудительного разжима цанг, размещенный на промежуточном кинематическом звене механизма зажима и выполненный в виде нажимного ролика 21. При работе станка ролик 21 взаимодействует в конце хода рычага 5 с трубой зажима 16 шпинделя 2 в загрузочной позиции и осуществляет принудительное выталкивание цанги 3. 1 з.п.ф-лы, 4 ил.

21

8

Риг. 2

15 1

Риг.З

17 1S

Фиг.Ч

30

| Чергикало В.И | |||

| Токарные многошпиндельные автоматы | |||

| - М.: Машиностроение | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-27—Подача