I

Изобретение относится к станкостроению и может быть использовано для изготовления цанг, обеспечивающих зажим различных деталей снаружи и изнутри.

Известен способ изготовления зажимных цанг путем механической и термической обработки, при котором рабочее напряженное состояние лепестков получают термической обработкой предварительно сформированных (разведенных или сведенных) лепестков 1 .

Обычно цанги для зажима детали снаружи с целью увеличения силы зажима за счет уменьшения угла контакта конической части цанги со шпинделем (корпусом) в поперечном сечении выполняют с рабочим отверстием, диаметр do которого равен или меньше минимального диаметра детали dmin При этом для свободного прохождения детали диаметром d, большим диаметра рабочего отверстия, а также при разжиме цанги за счет упругости лепестков, последние разводятся. При разводке зажимных цанг конусными пробками, вставленными в отверстие, проводят повторный нагрев и термофиксацию.

Так как лепестки для получения рабочего напряженного состояния зажимных цанг разводят после финишных операций, точность изготовления зажимной нанги снижается из-за деформации ее вследствие температурных изменений. В результате введения вторичной термообработки при разводке лепестков, а также необходимости вторичного шлифования направляющих поверхностей цанги после разводки для обеспечения требуемой точности повышается трудоемкость ее изготовления. С целью повышения точности изготовления зажимных цанг после разводки и улучшения их характеристик дополнительно шлифуют коническую и направляющую части цанги на оправке, зажатой губками путем сведения лепестков. При этом используют оправку диаметром donp, равным или меньшим диаметра рабочего тверстия цанги do-

У термически деформируемых зажимных цанг при длительной работе и недостаточном качестве термообработки частично теряются упругие разжимные свойства, и цанга может не раскрываться, а также понижается усталостная прочность лепестков, что может привести их к поломке вследствие двустороннего, знаконеременного изгиба при зажиме прутков диаметром d, меньшим (dmin) или большими d fTUx диаметра do рабочего отверстия цанги. Аналогичная картина наблюдается также вследствие износа цанги даже при d min d. Предлагаемый способ изготовления зажимных цанг позволяет: - упростить технологию изготовления цанг, исключив вторичную термообработку и дополнительные шлифовальные операции, устраняющие пороки вторичной термообработки;-сократить припуски на чистовую обработку;-повысить точность изготовления; -увеличить долговечность цанги путем повышения усталостной прочности лепестков вследствие одностороннего изгиба и возможности многократного восстановления. Снла упругости лепестков, необходимая для работы цанги, создается выполнением при предварительной .механической обработке рабочих зажимных внутренних (отверстий) или наружных поверхностей коническими и таких размеров, которые обуславливают в рабочем состоянии требуемую деформацию и.х лепестков с последующей термообработкой, разрезкой шлицев и окончательной механической обработки при дефор.мированных относительно нейтральных осей лепестках, параллельнь х оси цанги. При предварительной механической обработке цанг для зажима деталей снаружи проходное сечение рабочего зажимного отверстия превышает размер зажимной детали с .максимальным допуско.м в плюс, а после термообработки и прорезки шлицев окончательную механическую обработку про изводят при сведенных относитатьно нейтральной оси лепестках на величину, обеспечивающую получение диаметра рабочего отверстия цанги, равного или меньшего диаметра зажимаемой детали с максимальным допуском в минус. При предварительной механической обработке цанг для зажима деталей изнутри зажимная наружная поверхность выполнена меньше минимального диаметра отверстия зажимной детали, после разрезки и термообработки окончательную механическую обработку наружной поверхности цанги производят при разведенных относительно нейтральной оси лепестках на величину, обеспечивающую получение диаметра наружной поверхности, равного или меньшего максимального диаметра рабочего отверстия закрепляемой детали. На фиг. 1-5 показана последовательность технологических приемов обработки цанг для зажима деталей снаружи, а на фиг. 6-8 - то же, изнутри. С целью уменьшения припуска на шлифование при предварительной обработке неразводимой цанги 1 для зажима деталей изнутри рабочее отверстие растачивают на конус с углом 2j3efe, равным углу сведения лепестков при окончательном шлифовании, причем диаметр выполняют больше диаметра рабочего отверстия do на величину разводки лецестков при изготовлении разводимых цанг, или больше максимального диаметра прутка dnwx(фиг. 2). При этом угол наружной конической поверхности цанги выполняют больше угла 2«t шпинделя на величину . Шлифование рабочего отверстия цанги на диаметр do производится в специальном приспособлении 2 при сведенных на угол 2;8ct лепестках (фиг. 3). О величине сведения судят по зажиму между шлицами штифтов 3 диаметром dt., запрессованных в плавающую втулку 4, поджимаемую к торцу цанги гайкой 5. Штифты, по возможности, следует располагать по средней окружности переднего торца цанги (фиг. 4). Поскольку лепестки неразводимой цанги изгибаются в одном направлении от нейтрального положения (фиг. 1) - татько в сторону к оси цанги, - то для исключения трения подающей цанги о зажимную необходимо выдержать зазор, что достигается увеличением внутреннего диаметра лепестка. Необходимые прочность и жесткость лепестков зажимной цанги обеспечивают за счет сохранения толщины увеличением наружного диаметра лепестков. С целью уменьшения припусков на шлифование рабочего отверстия цанги при сведенных лепестках последние предварительно растачивают на конус. После шлифования рабочего отверстия на оправке 6 диаметром d опр do шлифуют конус 7 и направляюший поясок 8 (фиг. 5). Срок службы неразводимых зажимных цанг, если позволяет прочность, упругость и внутренний диаметр лепестков, может быть увеличен повторной механической обработкой, а именно внутренним шлифованием рабочего отверстия при сведенных на определенную величину лепестках. Наибольший эффект получают при многократном восстановлении зажимных цанг одношпиндельных автоматов продольно-фасонного точения и токарно-револьверных автоматов, у которых лепестки не нагружены осевой силой от привода. Последовательность обработки цанг для зажима деталей снаружи согласно предлагаемому способу следующая: 1.Токарная обработка с расточкой рабочего отверстия (на конус и диаметром, большим максимального диаметра прутка) и проточкой конуса углом 2 (а + Рл ). 2.Фрезерование шлицев с оставлением перемычек.

3.Термообработка.

4.Черновое (предварительное) шлифование наружной поверхности цанги.

5.Разрезка перемычек.

6.Шлифование рабочего отверстия при сведенных внутрь от нейтральной оси лепестках.

7.Шлифование наружной поверхности цанги (конической на угол 2а и направляющей) на оправке.

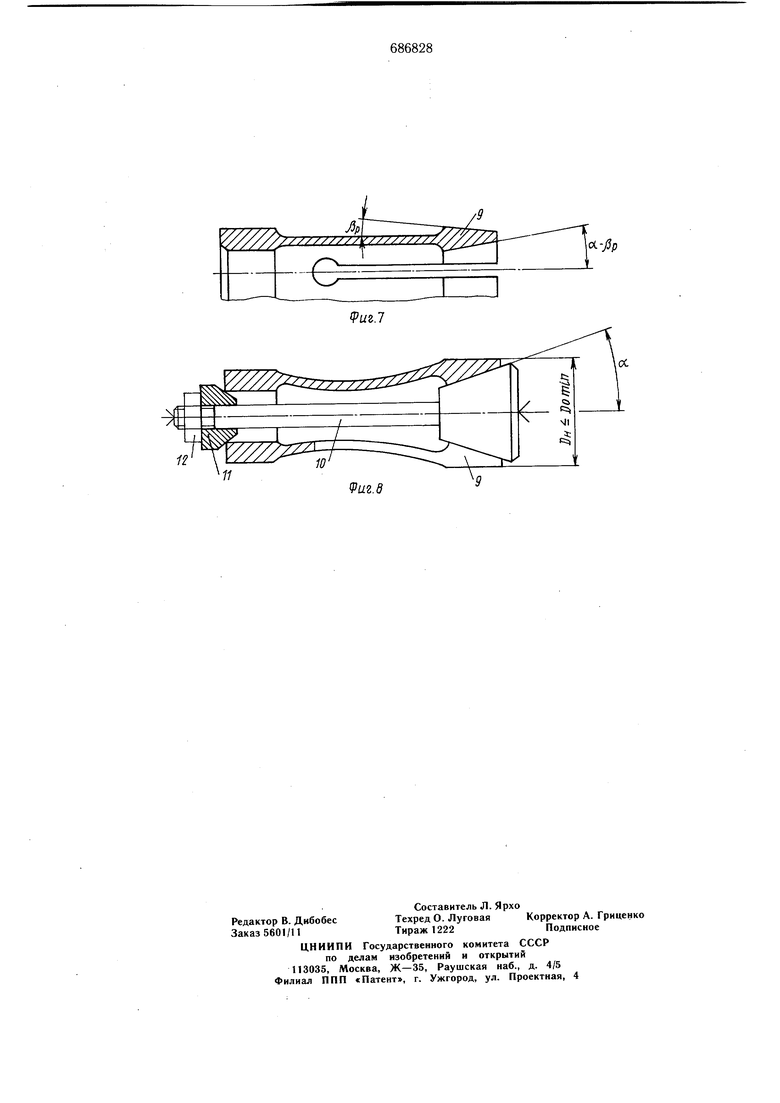

При изготовлении цанг 9 для зажима деталей изнутри согласно предлагаемому способу наружная поверхность с диаметром DH, меньшим минимального диаметра отверстия зажимной детали, выполняется конической с углом 2j3p, а внутренняя коническая поверхность с конусом 2 («--jgj,) (фиг. 7)

Окончательно наружную поверхность шлифуют в центрах на оправке 10 и конусной втулке 11, зажатой гайкой 12 (фиг. 8).

При зажиме деталей с колебанием отверстия от Ц)глт до ЦзгпАх лепестки цанги работают в одну сторону от нейтральной оси (фиг. 6).

Предлагаемый способ позволит сократить трудоемкость изготовления зажимных цанг на 20-30%, уменьшить припуски на чистовую обработку, повысить в 1,5-2 раза точность изготовления и долговечность работы цанги при многократном (до 3-5 раз) ее восстановлении.

Формула изобретения

1. Способ изготовления зажимных цанг, включающий механическую и термическую обработки, отличающийся тем, что, с целью упрощения технологии и повышения точности изготовления, при предварительной обработке рабочие зажимные поверхности губок цанги выполняют коническими, а после термообработки их разрезают на шлицы и окончательную обработку их осуществляют при деформированных относительно нейтральных осей лепестках, параллельных оси цанги, для создания силы упругости.

2.Способ по п. 1, отличающийся тем, что, с целью возможности зажима деталей снаружи, при предварительной механической обработке проходное сечение рабочего зажимного отверстия губок цанги выполняют больше диаметра зажимной детали, а после термообработки и разрезки шлицев окончательную механическую обработку производят при сведенных относительно нейтральной оси лепестках на угол предварительно полученного конуса и на величину, при которой диаметр проходного сечения и рабочего отверстия цанги равен или меньше диаметра детали с максимальным допуском в минус.

3.Способ по п. 1, отличающийся тем, что, с целью возможности зажима деталей изнутри, при предварительной механической обработке диаметр зажимной наружной поверхности выполняют меньще минимального отверстия детали, а после термообработки и разрезки шлицев окончательную механическую обработку зажимной наружной поверхности губок цанги производят при разведенных относительно нейтральной оси лепестках на угол предварительно полученного конуса и на величину, при которой диаметр наружной поверхности губок цанги равен или меньше максимального диаметра отверстия детали.

Источники информации, принятые во внимание при экспертизе

1. Дальский А. М. Цанговые зажимные механизмы. М., «Машиностроение. 1966, с. 140-162.

VU2.

PU2A

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДАЮЩЕЙ ЦАНГИ | 1991 |

|

RU2016706C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| Зажимной патрон | 1985 |

|

SU1296313A1 |

| Устройство для зажима деталей | 1979 |

|

SU850314A1 |

| Шпиндельный узел станка | 1975 |

|

SU554082A1 |

| ЦАНГОВЫЙ ПАТРОН | 2011 |

|

RU2490097C1 |

| Машина для сварки трением | 1982 |

|

SU1092023A1 |

| Цанговый патрон | 1985 |

|

SU1284724A1 |

| Устройство для сборки цилиндрических свертных втулок | 1989 |

|

SU1722769A1 |

(Pus. 6

Vuz.e

Авторы

Даты

1979-09-25—Публикация

1977-01-31—Подача