(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционной бумаги | 1991 |

|

SU1770507A1 |

| Способ изготовления электроизоляционной бумаги | 1987 |

|

SU1444449A1 |

| Способ изготовления электроизоляционной бумаги | 1988 |

|

SU1640259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРАМИДНОЙ БУМАГИ | 1991 |

|

RU2043445C1 |

| Бумажная масса для изготовления электроизоляционной бумаги | 1990 |

|

SU1724776A1 |

| Способ изготовления электроизоляционной бумаги | 1975 |

|

SU576363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ БУМАГИ ДЛЯ ОСНОВНЫХ СЛОЕВ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2101410C1 |

| Способ подготовки бумажной массы для изготовления электроизоляционной бумаги | 1977 |

|

SU684071A1 |

| Состав для изготовления электроизоляционной бумаги | 1987 |

|

SU1409705A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ УГЛЕВОЛОКНИСТОЙ БУМАГИ | 1992 |

|

RU2019616C1 |

1

Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при производстве электроизоляционной бумаги, в частности изоляционно-пропиточной бумаги .

Известен способ изготовления электроизоляционного волокнистого материала, согласно которому волокнистую массу готовят добавлением в суспензию сульфатной целлюлозы волокна винол П.

Такой способ позволяет улучшить впитываемость материала, но не обеспечивает ему комплекса достаточно высоких физико-механических показателей .

Известен также способ изготовления волокнистого материала путем добавления в суспензию гидрофобных синтетических волокон небольшого количества целлюлозных волокон и последующего отлива полотна 21.

Однако этот способ также не обеспечивает придания изготавливаемому материалу высоких механических свойств.

Наиболее близок к изобретению способ изготовления электроизоляционного материала, включающий роспуск и размол волокон сульфатной целлюлозы, роспуск лавсанового волокна, смешение волокнистых компо10нентов, разбавление волокнистой смеси и отлив бумажного полотна. Согласно способу смесь разбавляют до концентрации массы 2,02,А% и отлив проводят на плоской

IS или круглой сетке бумагоделательной машины 3.

Однако такой способ не позволяет исключить флокуляцию при перемешивании и транспортировке волокнис20той массы по массопроводам, а следовательно получить бумагу с хорошими просветом, механическими и диэлектрическими характеристиками.

39

Кроме того, отлив на плоской или круглой сетке бумажной массы, содержащей синтетические волокна, ограничивает длину последних до б мм.

Целью изобретения является улучшение механических и диэлектрически свойств бумаги.

Поставленная цепь достигается тем, что согласно способу, включающему роспуск и размол волокон сульфатнйй целлюлозы, роспуск лавсанового волокна, смешение волокнистых компонентов, разбавление волокнистой смеси и отлив бумажного полотна, роспуск лавсанового волокна про водят 6 присутствии волокон сульфатной целлюлозы при соотношении лавсанового волокна к целлюлозному волокну от 1:1 до 1:1,02, разбавление волокнистой массы проводят до концентрации 0,02-0,05, а отлив осуществляют на наклонном сеточном столе.

Используют лавсановое волокно длиной 6-10 мм в количестве от массы волокнистой смеси.

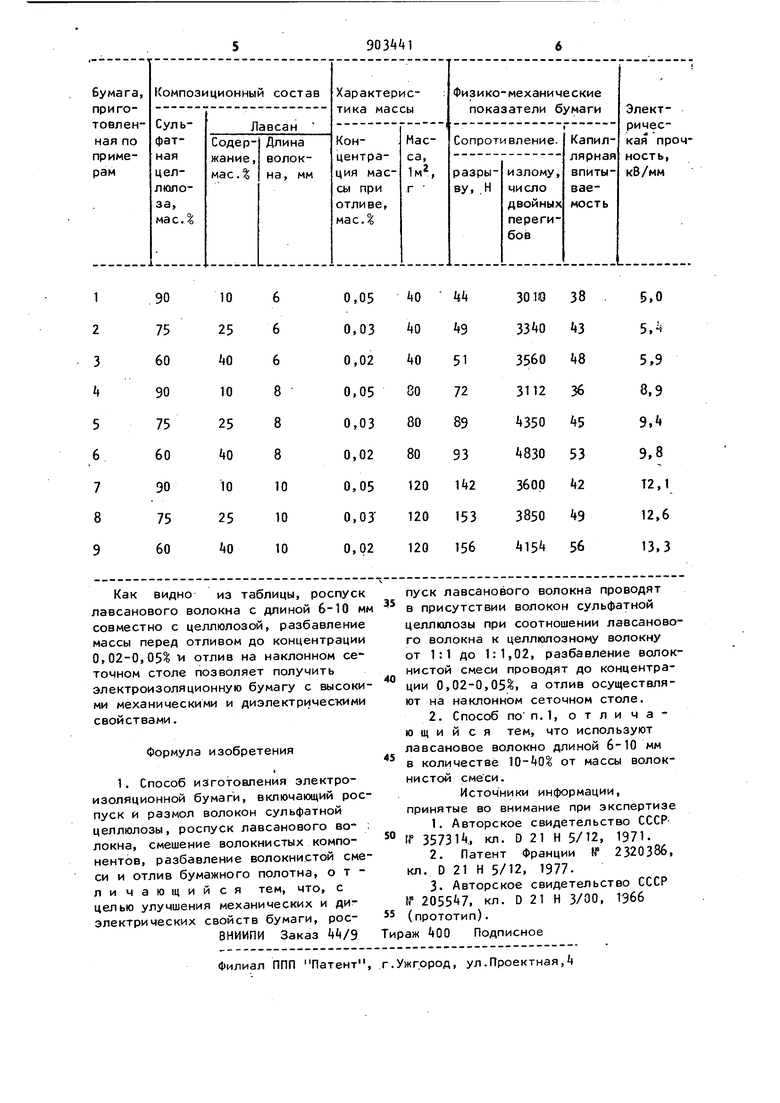

Пример t, 80кг сульфатной целлюлозы распускают в гидроразбавителе с 3920 кг воды и подвергают размолу при концентрации массы 2%

до степени помола и средней дэтины волокна 110 дг размолотую целлюлозу направляют в мешальный бассейн и разбавляют до концентрации 1,0. Параллельно готовится второй волокнистый поток Ш кг волокна лавсан с длиной резки 6 мм подают в гидроразбавитель, где в течение 10 мин распускают 10 кг целлюлозы, что соответствует соотношению 1:1 и ведут диспергирование смеси волокон при концентрации массы }% в.течение 15 мин, после чего волокнистую массу пропускают через рафинер до полного разделения на волокна штапельков лавсана, затем направляют в мешальный бассейн. Из полученных двух волокнистых потоков

составляют суспензию при следующем соотношении компонентов,мае.%:

Целлюлоза сульфатная 90

Лавсан ю

После разбавления волокнистой массы в смесительном насосе до концентрации 0,05 из нее на наклонном сеточном столе отливают бумагу массой Ц8 г/м.

Пример 2. Изготовление бумаги ведут по примеру 1, доля лавсана в массе составляет 26%, концентрация массы при отливе 0,03%, время диспергирования лавсана 25 мин.

Пример 3. Изготовление бумаги ведут по примеру 1, доля лавсана в массе 40%, концентрация массы при отливе 0,02, время диспергирования лавсана 30 мин.

Пример 4. Изготовление бумаги ведут по примеру 1, но используют лавсан с длиной волокна 8 мм, масса 1 м бумаги 80 г.

Пример 5. Изготовление бумаги ведут по примеру 2, но используют лавсан с длиной волокна 8 мм, масса 1 м бумаги 80 г.

Пример 6. Изготовление бумаги ведут по примеру 3, но испольауют лавсан с длиной волокна 8 мм, масса 1 м бумаги 80 г.

Пример 7. Изготовление бумаги ведут по примеру 1, но используют лавсан с длиной волокна 10 мм, масса 1 м бумаги 120 г.

Пример 8. Изготовление бумаги ведут по примеру 2, но используют лавсан с длиной волокна 10 мм, масса 1 м бумаги 120 г.

Пример 9- Изготовление бумаги ведут по примеру 3, но используют лавсан с длиной волокна 10 мм, масса 1 м бумаги 120 г.

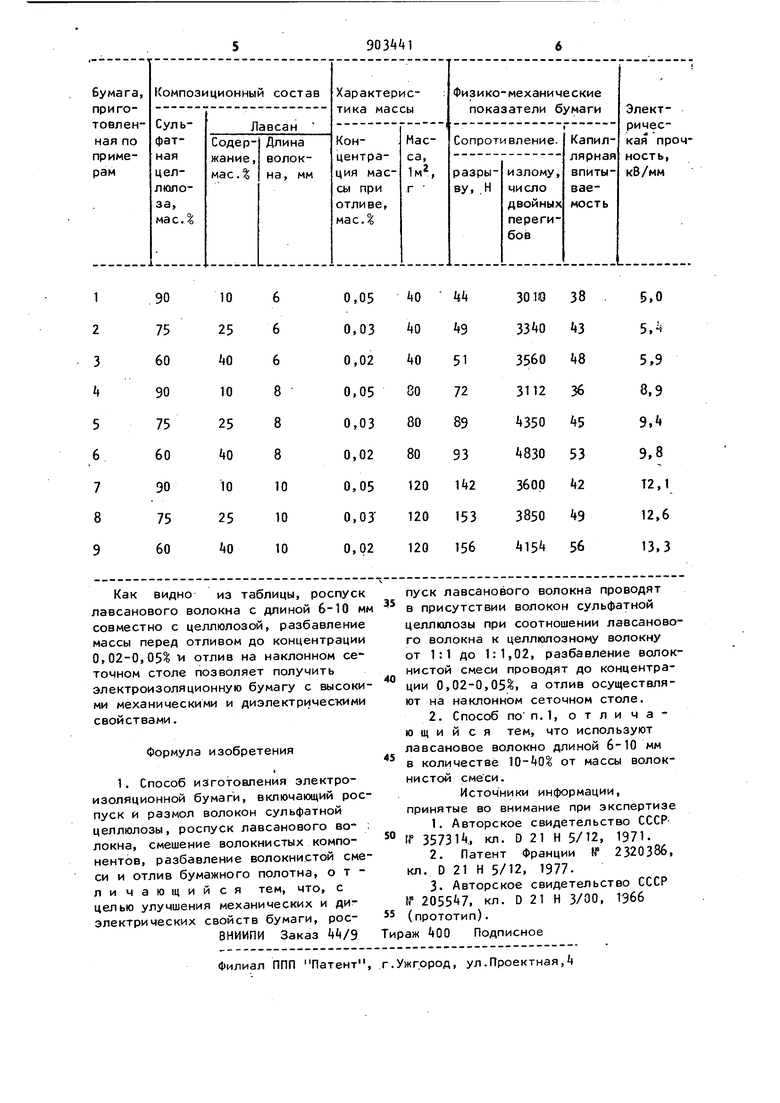

Физико-механические и диэлектрические характеристики бумаги полученной из волокнистой массы по предлагаемому способу представлены в таблице.

Авторы

Даты

1982-02-07—Публикация

1979-12-10—Подача