(54) СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ

ение концентрации приводит к забиваию насосов для перекачки пульпы (в роизводстве СК еще нет насосов, спообных перекачивать пульпу, кониентрация рошки в которой свыше 5-6 вес.%).

Цель иэо етения - ут еНЬигение расхоа пара и потерь тепла, а также загазоанности атмосферы на стадии отделения рошки каучука от пульпы...

Эта цель достигается тем, что 5Ю об.% циркуляционной воды подают на эйульгирование раствора каучука, ЗО5О об.% циркуляционной воды подают на ступень дегазации и 45-60 об.% циркуляционной воды подают на разбавление пульпы после второй ступени де аэаиЙМ, при этом пульпу после первой ступени дегазации перед дросселированием во вторую ступень перегревают в струе острого водянотх) пара,

Схемой предусмотрена вторая стадия улавливания мелкой крошки в используемом в настоящее время аппарате, а также подогрев части циркулирующей воды, поступающей на первую ступень дегазации.

Сущность изобретения заключается в том,, что не всю воду, возвращаемую с Mokpolro узла, подводят в дегазатор первой ступени.

Таким образом, с момента образОвания крошки Нйучука Дегазацию её от Обегавшегося растЬоритёля ведут при высокой концентрации пульпы (8-12 вес.%), ИсйОЛЬЭуя методсброса давления пульпы перед дегазатором второй ступени. Кроме того, горячую отдегазйрованнуто пульпу после второй ступени дегазации

смешивают с частью охлажденной шфкулирующей воды, что позволяет избежать парения над виброситом за счет дросселирования горячей пулбпы.

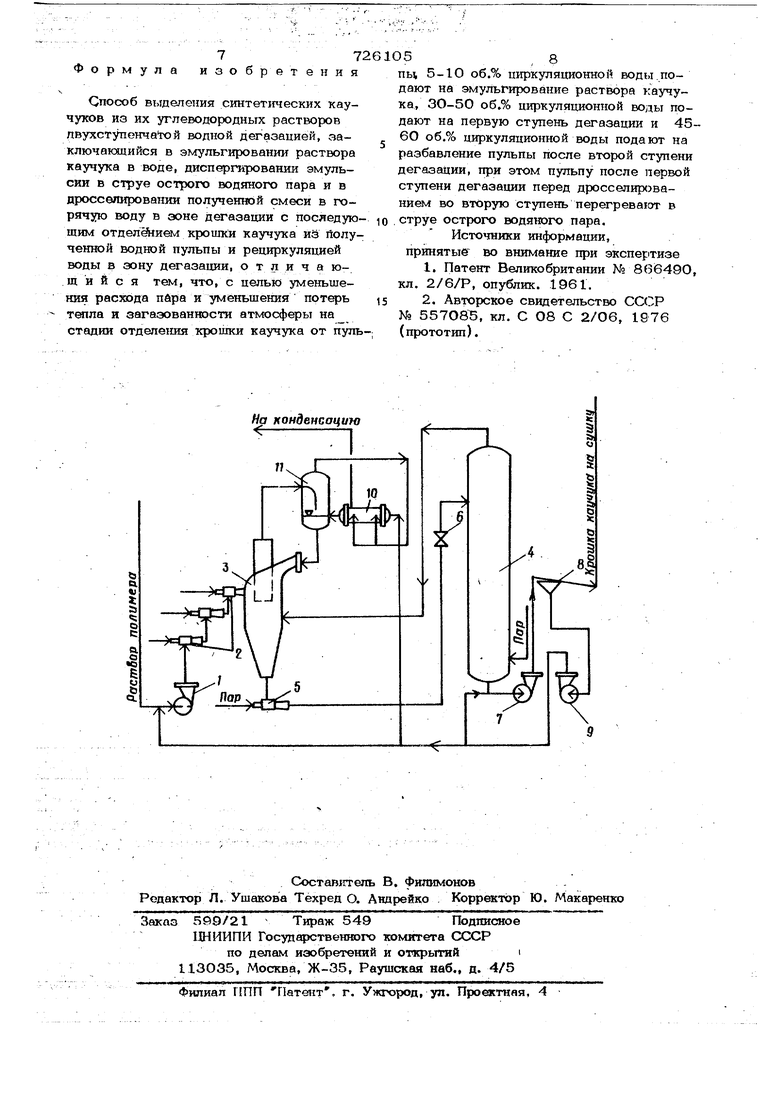

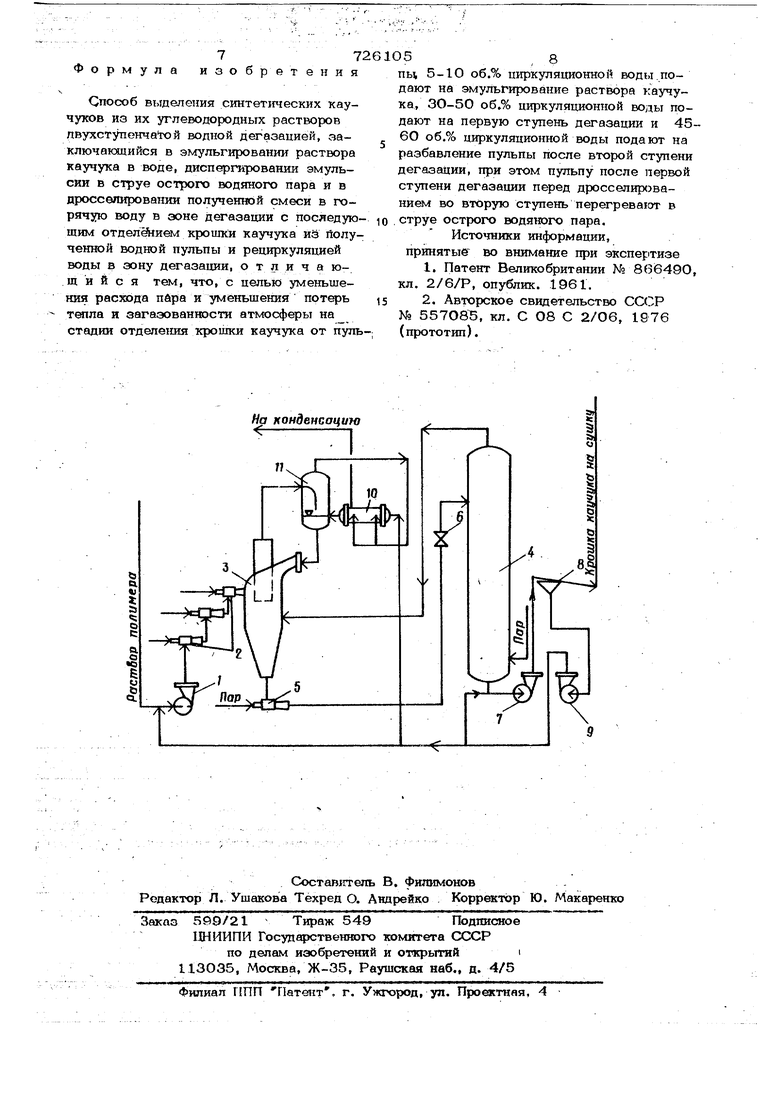

рпороб поясняется схемой, изображенной iia чертенсег,. ....

Эмульгированный полимера насосом 1 подакуг на перегрев и послеliyiouiee дйспёргированйё Гв систему паровых инжекторов 2. Ввод перегретой смеси в гидроциклон-дегазатор 3 первой ступени производят в верхнюю часть тангенциально к кораусу в смекающей по стенкам подогретой циpXyлJфyiбщeй воды. Образовавшуюся

726105

при дросселировании эмульсии крошку каучука, частично отдегазированнурэ в потоке горячей воды и вторичного водяного пара, поступающего из дегазатора 4,

в виде ВОД1ЮЙ пульпы направляют is па- ровой инжектор-подогреватель 5. Г ерегретая пульпа поступает далее в дегазатор второй ступени 4 (полый или: секционированный), но перед входом пульпу

подвергают декомпрессии в расширен юм клапане 6, Таким образом, в дега 1аторе 4 при дросселировании происходит мгновенное испарение части воды и большей части оставшегося растворителя. О:копчательно крошку каучука дегазируют за счет подачи в аппарат 4 острого водяного пара, который затем в виде вторичного предает (за счет перепада давлений или тепловым насосом) в аппарат

первой ступени или на подогрев эмульсии полимеризат - вода. Дегазацию во второй ступени ведут при температуре 11О-13О С и давлении 0,5-3,О атм.

Смесь воды и крошки полимера, практически не содержащей растворит эля, отводят из нижней части дет азатора 4, смешивают с частью охлажденной циркулирующей воды и насОсом 7 откачивают на водоотделительное устройство 8 (вибросито). Влажную отдегазированнук

крошку каучука направляют далее на обезвоживание и сушку, а воду возвращают в процесс насосом 9.

Часть циркулирующей воды, нащ: авлямой в гидроциклон 3, проходит теплообменник 10, где ее подогревают от :одяшими парами детазации и через крсшкоулавливающее устройство 11 вводят в аппарат 3 тангенциально к его корпусу.

Пары дегазации из гидроциклона-дегазатора 3 первой ступени подают в устройство 11 так как показано на чертеж Мелкую Крошку каучука и капельную жидкость, унесенные с парами, подают за счет инерционной силы в воду и вводят затем в дегазатор 3, а очищенные пары направляют в теплообменник 1О и Удалее на конденсацию в цех регенерации растворителя.

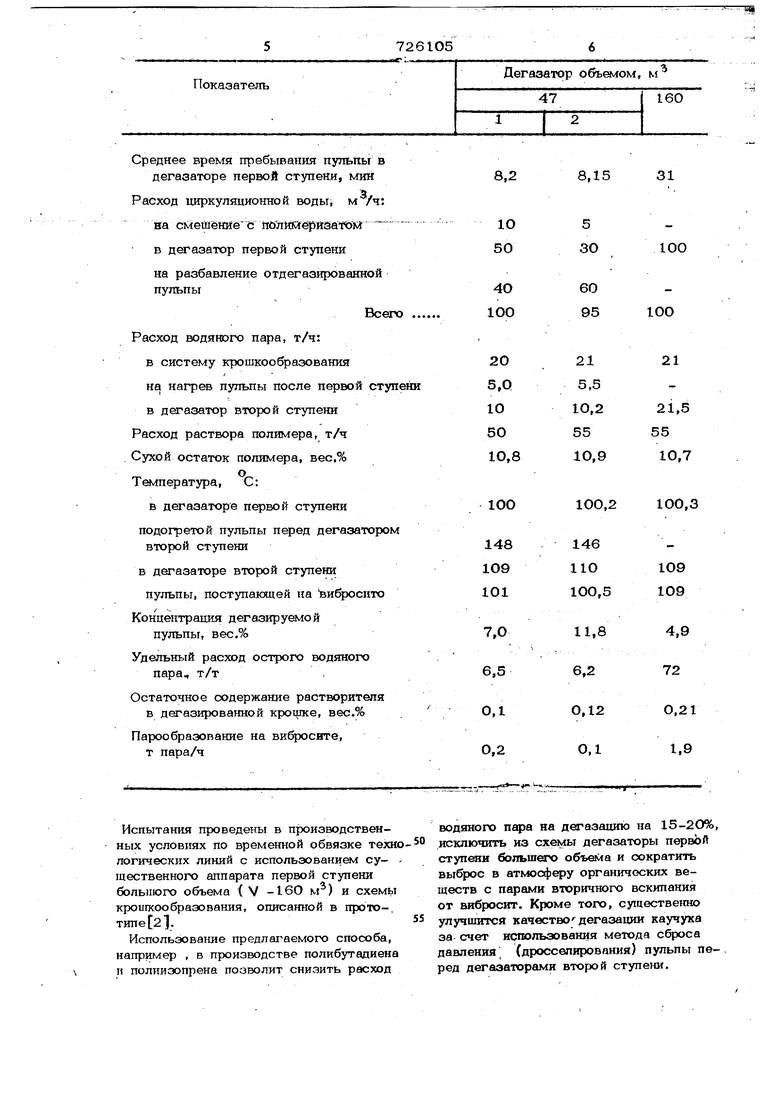

Резутштаты проведения испытаний предлагаемого способа приведены я таблице. Испытания проведены в производственных условиях по временной обвязке техн логических линий с использованиетл существенного аппарата первой ступени большого объема ( V -16О м) и схемы кроигкообраэования, описанной в прото-, типе 2. Использование предлагаемого способа, напртлер , в производстве полибутадиена п полиизопрена позволит сниччить расход ВОДЯНОГО пара на дегазацию на 15-2О%, исключить из схемы дегазаторы первой ступени большего объема и сократить выброс в атмосферу органических веществ с парами вторичного вскипания от вибросит. Кроме того, существетшо улучшится качество « дегазации каучука за счет использования метода сброса давления, (дросселирования) пульпы перед дегазаторами второй ступени. Формул б р е т е Способ выделения синтептческих каучуков иэ их углеводородных растворов пвухступенчагой водной дегазацией, заключающийся в эмульгировании раствора каучука в воде, диспергировании эмульсии в струе острого водяного пара и в дросселировании полученной смеси в горячую воду в зоне дегазации с последую щим отделШкем крошки каучука из Полу ченной водной пульпы и рециркуляцией воды в зону дегазации, о т л и ч а ющ и ft с я тем, что, с целью уменьшения расхода пара и уменьшения потерь тепла и загазованности атмосферы на стадии отделения крошки каучука от пул 7 5 пы 5-1О об.% циркуляционной воды.подают на эмульгирование раствора каучука, ЗО-50 об.% циркуляционной подают на первую ступень дегазации и 4560 об.% циркуляционной воды подают на разбавление пульпы после второй ступени дегазации, при этом пульпу после первой ступени дегазации перед дросселированием во вторую ступень перегревают в струе острого водяного пара. Источники информации, принятые во внимание при экспер1тизе 1.Патент Великобритании № 866490, кл. 2/6/Р, опублик. 1961. 2,Авторское свидетельство СС(Г.Р № 557О8В, кл. С О8 С 2/06, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1996 |

|

RU2109018C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2129126C1 |

| Способ выделения синтетического каучука | 1979 |

|

SU854738A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2235732C1 |

| Установка для выделения полимерных материалов из растворов | 1982 |

|

SU1033355A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

На конденсацию

Авторы

Даты

1980-04-05—Публикация

1977-01-25—Подача