лочестойкостью, водостойкостью, а также способного наноситься методамн электрофоретнческого осаждення н электростатического расныления в электрическом ноле высокого нанряжепня нредлагаемый состав для нокрытия на основе полнвнннлхлорндной смолы, модификатора, пластификаторов, нигментов н разбавителей в качестве модификатора содержит смесь эпоксндноноволачного блоксонолимера и моднфицироваииого элементоорганическими соединениями эноксидноноволачного блоксонолимера в соотношении 50:50-90:10 ири следующем соотношении комнонентов, вес. ч.: Полнвинилхлоридная смола100

Смесь эноксндноноволачного

блоксонолимера н модифицированного элемеитооргаиическими соединениями эноксидноиоволачного блоксополнмера в соотношении 50 : 50-90 : 10 10-50 Пластификатор25-45

Пигменты15-30

Разбавители80-160

Эпоксидноноволачныйблоксополимер

(ЭНБС) представляет собой продукт совместной сополимерпзацнн эиоксндной, диановой н фенолоформальдегидной новолачиой смол, взятых в соотношеннн 2 : 3-3 : 2 (пренмушественно 3 : 2) и сополнмеризоваииых при 120°С в течение 0,5-4 ч, нредночтительно в течение 2 ч. Эпоксидионоволачный блоксополимер, модифицированный элементоорганическими соединениями (ЭПБСЭОС) получен при совместной соиолнмеризацни эпоксидных и новолачиых смол с элементоорганическими соединениями, например тетраэтокснснланом и дибутилдилауратом олова, или тетрабутоксититаном, или кремнийорганической смолой с тетрабутокситнтаном.

Использование смеси ЭНБС и ЭНБСЭОС в соотношенпн 50:50-90:10, предпочтительно 60 : 40, в качестве модификатора дисперсионного лакокрасочного состава на основе ПВХ позволяет получить составы с требуемыми технологическими свойствами, а именно: низкой вязкостью (не более 200 сиз) при высоком сухом остатке (50-75 вес. %) н высоком содержании полимера в составе, длительной жизнеспособностью (более 6 месяцев). Кроме того, полученные составы приобретают сиособиость наноситься методом электрофореза и методом распыления в электростатическом поле высокого напряжения. В качестве нолимерного пленкообразователя в данном составе используется иоливинилхлорид эмульсионной полимеризации с константой Фикентчера 58-72 (преимущественно 62-64). В качестве пластификатора исиользуются сложные эфиры одноатомных сннртов и двухосновных кислот (фталаты, адипннаты, малеинаты, себацинаты), эфиры фосфорной кислоты п другие соединения в смеси с диоктилфталатом. В качестве нигментов используются минеральные или органические соединения или их смеси, применяемые в лакокрасочной промышленности для

нолучения цветных красок, но они должны быть химически инертными по отношению к ко:у1иопентам предлагаемого состава, паирнмер окись- хрома, двуокись Т1ггаиа в смеси с хроматическими ингмеитами или красителями.

В качестве разбавителей, составляющих дисперсионную среду совместно с нластификаторами, в которой дисиергируются перечисленные выше комновенты, применяются смеси ароматических и алифатических углеводородов, одиоатомиых алифатических спиртов и спиртоэфиров.

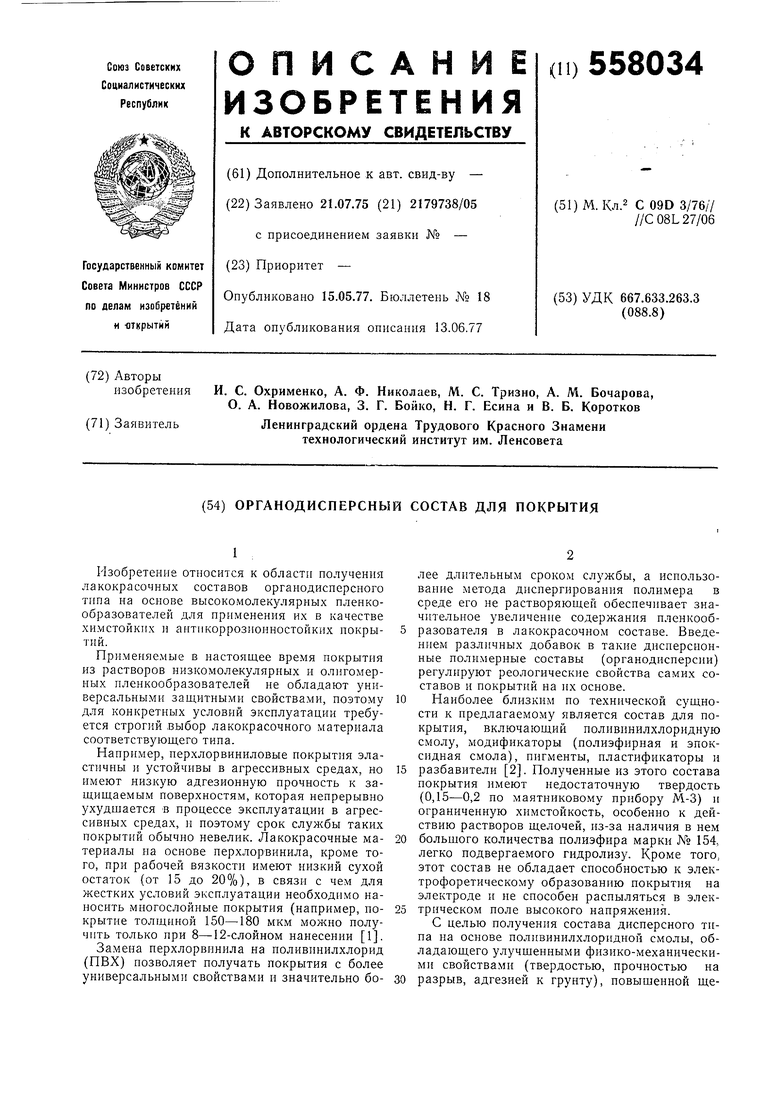

Примеры. В аннарат для диспергирования сначала загружают жидкие комионенты, затем полимер и пигменты. С целью снижения тиксотропности лакокрасочиого состава и для более равномерного расиределеиия в нем модификаторов последнне вводятся в состав в виде 50%-ных растворов в углеводородах, составляющих дисперсную среду состава. Диснергнрованне комионентов производится до получения однородной коллоидной системы, которая контролируется ио методу «Клина (25-40 ед.), по относительной вязкости (25- 80 с) по вискозиметру ВЗ-4 и по содержанию сухого остатка. В табл. 1 нриведены соотношения компонентов различных составов для покрытия по предлагаемому изобретению.

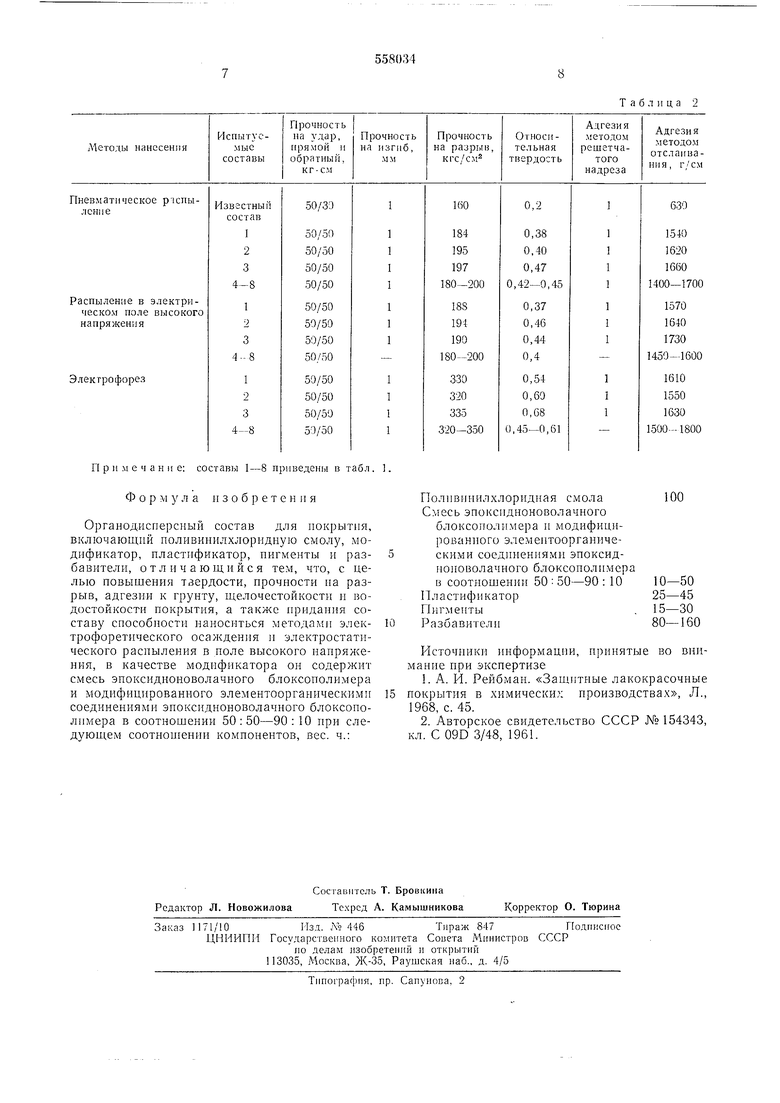

Покрытия наносят на обезжиренную отпескоструенную и загрунтованную поверхность методамн пневматического распылеиия или в электрическом ноле высокого напряжения, валковым методом или методом электрофореза. Сушка покрытий ири 160-200°С в течение 10-45 мин. Полученные покрытия из этих составов имеют повышенную прочность, твердость, эластичность, они водостойки и устойчивы к действию кислот, щелочей и других агрессивных сред в течение более 6 месяцев ири температуре до -j-70°C. Покрытия, полученные методом электрофореза, отличаются большей относительной твердостью: 0,5-0,7 вместо 0,35-0,5 и прочностью иа разрыв 300-350 КГС/СМ2 вместо 180-200 кгс/см, по сравнению с покрытиями, нанесенными другими методамн. Кроме того, этот метод позволяет получать покрытия толщиной от 50 до 200 мк в одии технологический прием за 1-5 мин при напряженни U 150-250 в и плотностн тока 1,25-2 м/см. Покрытия на основе составов по изобретению после испытаний в течение 6 месяцев в 25%-ном растворе П25О4, 25%-ном растворе НС1, 20%-иом растворе NaOH и гидростате при +50°С и относительной влажности 98±2% остались без видимых изменений. Коррозии на подложке не обнаружено. Покрытия из известного состава иотеряли защитные свойства в 20%-иом растворе NaOH и воде через 60 суток, в гидростате через 4 месяца. В остальных средах остались без изменений.

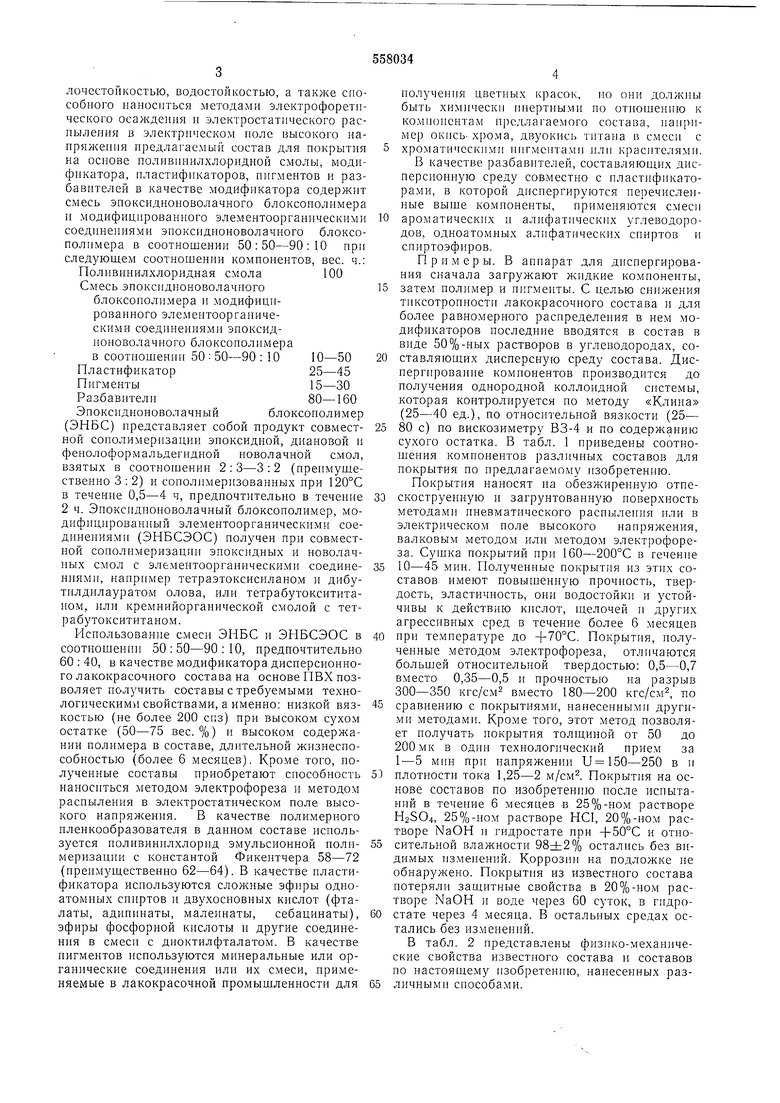

В табл. 2 представлены физико-механические свойства известного состава н составов по настоящему изобретению, нанесенных различными способами.

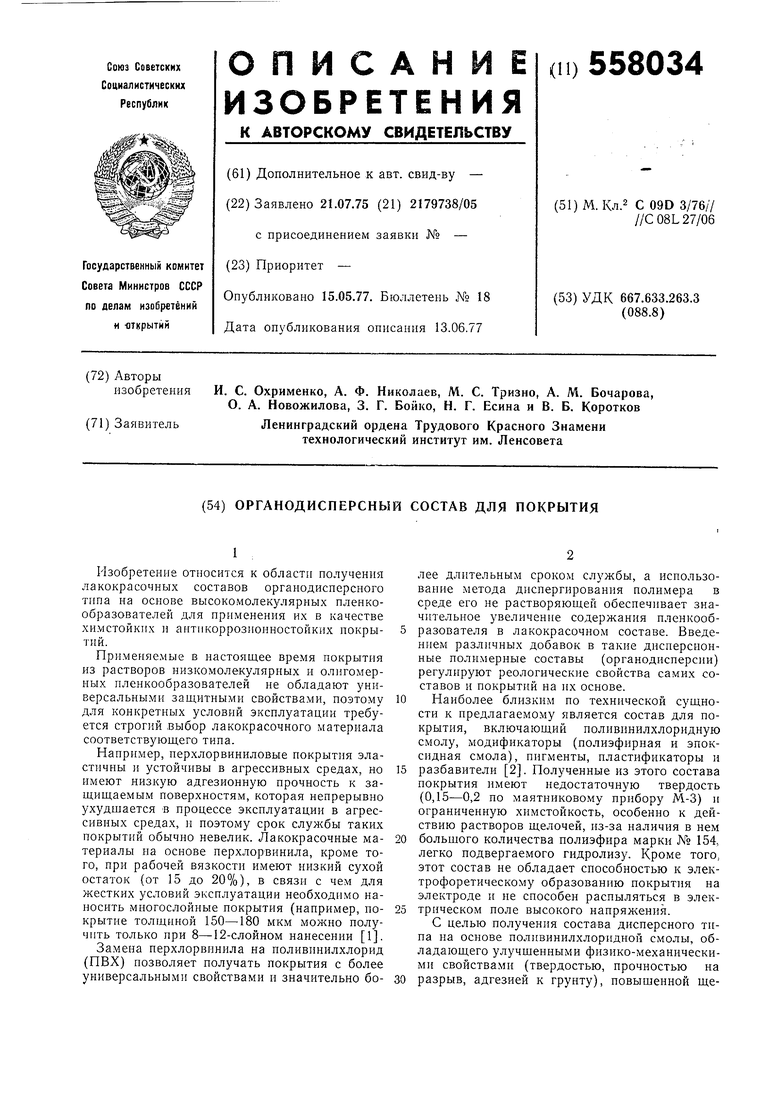

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных покры-Тий | 1979 |

|

SU834055A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Резистивный материал | 1975 |

|

SU538429A1 |

| АРМАТУРА КОМПОЗИТНАЯ | 2012 |

|

RU2509653C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067602C1 |

| Порошковая композиция для получения покрытий | 1980 |

|

SU973580A1 |

| Пленкообразующее | 1989 |

|

SU1792954A1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

Таким образом, покрытия, полученные на основе составов по настоящему изобретению удовлетворяют в целом жестким требованиям и превышают свойства покрытия на основе известного состава по твердости в 2-3 раза, по адгезии к грунту в 2-2,5 раза, по прочности на разрыв в 0,2-2 раза, по щелочестойкости более, чем в 8 раз.

Кроме того, в отличие от известного состава, органодисперсный состав по настоящему нзобретению способен наноситься методом электрофореза (электрофоретическое осаждение) и методом распыления в электрическом поле высокого напряжения, что значительно расширяет область применения данного состава.

Примечание: составы 1-8 приведены в табл Фор м у л а изобретения

Органодисперсиый состав для покрытия, включающий поливииилхлоридную смолу, модификатор, пластификатор, иигменты и разбавптели, отличающийся тем, что, с целью повышения твердости, прочности иа разрыв, адгезии к грунту, щелочестойкости и водостойкости покрытия, а также придания составу способности наноснться методами электрофоретического осаждения и электростатического распыления в поле высокого папряжения, в качестве модификатора оп содержит смесь эпоксидноноволачного блоксополимера и модифицированного элементооргаиическими соединениями эпоксидноноволачного блоксополимера в соотношении 50:50-90: 10 при следующем соотиощепии компонентов, вес. ч.:

Таблица 2

100

Полпвииилхлоридпая смола

Смесь эпоксидионоволачного блоксополимера и модифицированного элемептоорганическими соединепия.мн эиоксидиоповолачиого блоксополпмера

10-50 в соотношении 50 : 50-90 : 10 25-45

Пластификатор 15-30

Пигменты 80-160

Разбавители

Источиикн информации, принятые во

вннмание при экспертизе

Авторы

Даты

1977-05-15—Публикация

1975-07-21—Подача