Изоб-ретение относится к области получения пресс-ьматериалов на основе эяоксидно 1аволачных блоксополнмеров (ЭНБС), .пригодных для переработки методами прямого прессования и пресс-литья.

Р1звестен способ получения лресс-материала на основе ЭНБС, выключающий п-риготовление блоксополимера, его измельчение, просеивание и смешение с заполнителями, при это;м па стадии приготовления ЭНБС s его состав В130ДЯТ катализатор-триацетилацетонат марганца 1.

О.днако материалы, получаемые по извест.ному способу, имеют недостаточно высокие физи:ко-меха«ические хара|Ктеристики.

11звестен также способ получения прессматериала на основе ЭНБС, мадифиднрованлого поливинилбутиралем 2.

Введение поливннилбутираля улучшает физи1ко-механичеокие характеристики, но получаемый пресс-материал имеет длительное время отверждения яри прессовании.

С целью дальнейшего улучшения физикомеханических характеристик и сокрашения времени отверждения при прессовании по предлагаемому способу эпоксидно-новолачный блоксополимер с содержанием гельфракции 1-4% перед измельчением подвергают термообработке при 160-180° С в течение 20-40 мин.

Нрн осуществлении данного способа отпадает необходимость в использовании различных модификаторов и катализаторов.

Получение ЭНБС по предлагаемому способу проводят при соотношении исходных компонентов, обеспечивающем наиболее полное их взаимодействие (на каждую эпоксндную группу 1,6-3,8 гидроксильных групп) при 120°С в течение 6-8 час до образования блоксополпмера, содержащего 1-4% нерастворимого полимера (гель-фра.кции).

Охлажденный блоксополимер имеет температуру плавления 75-78° С, время гелеобразованпя при 180° С, - 15-25 мин.

Термообработку ЭНБ, сопровождающуюся частичным сшиванием, проводят при 160- 180° С в течение 20-40 мин (содержание гель-фракции 56-61%). При этом материал легко поддается измельчению и находится в состоянии, когда процесс структурирования под воздействием давления при повышенной температуре идет практически обычным путем. Выдержка ЭНБС при 160-180° С более 40 .иин приводит к образованию структуры, которая при диспергировании и последующем прессовании необратимо разрушается, в результате физико-механические свойства изделнй на основе такого материала ухудшаются. Термообработка при 160-180° С менее 20 мин не обеспечивает нужных технологических свойств пресс-порошка и ле улучшает физико-механические свойства.

Пресс-лорошок получают измельчением термообра ботанного ЭНБС в шаровой мельнице в течение 2-5 ч и просеиванием измельченного продукта. Наполнители вводят в порошки ЭНБС и перемешивают в шаровой мельпице. Кроме того, ЭНБС могут использоваться для пролитки тканей или бумаг без растворителей путем напыления на них порошка или из расплава с последуюшим пропусканием полотен с нанесенным на них ЭНБС через нагретые до 160-180° С вальцы. Пресс-изделия получают прессованием при 180-220° С и удельном давлении 350- 400 кгс/см. Выдержка под давлением 2- 2,5 мин на 1 мм толщины изделия.

Термообработку полученных изделий проводят вне ФО-Р.МЫ при 180° С в течние 4-5 ч. Нример 1. 60 вес. ч. эпоксидной смолы ЭД-16 и 40 вес. ч. наволачной смолы N° 18 сплавляют при 120° С в течение 6 ч. Температура плавления полученного ЭНБС 56-60° С, содержание нерастворимой части 1,5%.

ЭНБС подвергают термообработке в течение 40 мин при С (содержание нерастворимой части 56-61%), измельчают в течение 15-20 мин в шаровой мельнице и просеивают. Лорошок засыпают в нагретую до 180-220° С пресс-форму, выдерживают при контактном давлении 10 мин и прессуют при удельном давлении 350-400 кгс/см и выдержке 2-2,5 мин на 1 мм толщины изделия. После извлечения издел ия из преос-фо,рмы окончательное отверждение проводят при 180° С в течение 4-8 ч.

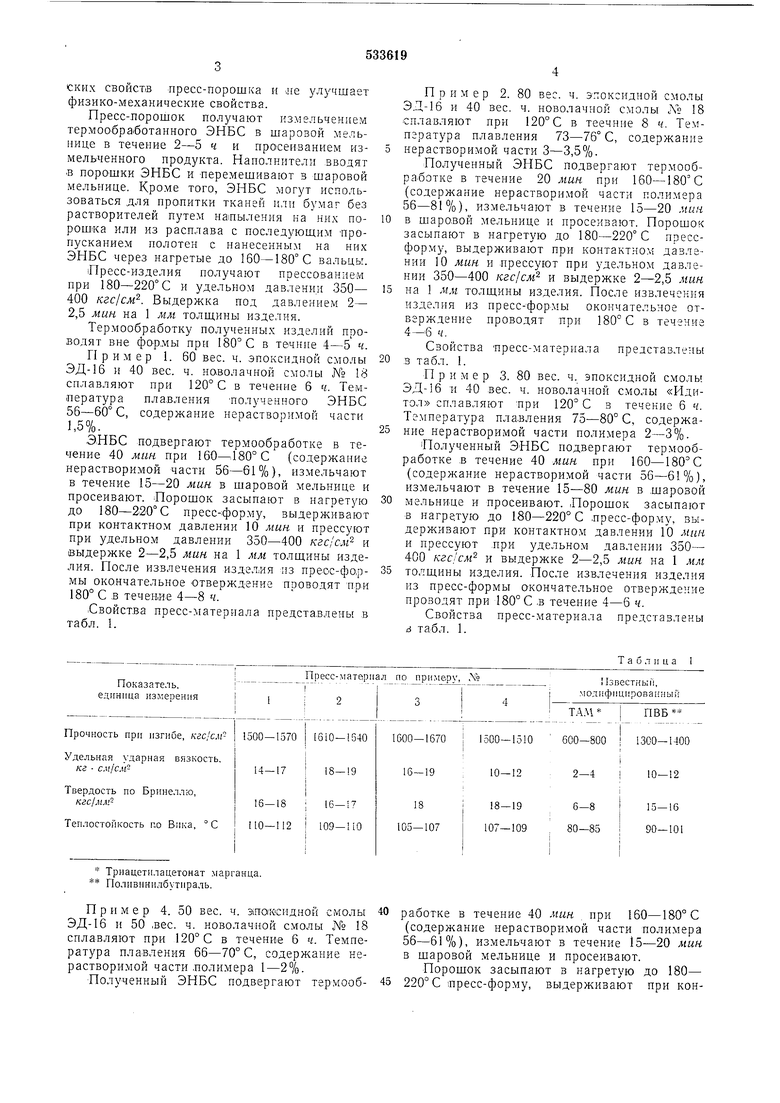

.Свойства пресс-материала представлены в табл. 1.

Нример 2. 80 вес. ч. эпоксидной смолы ЭД-16 и 40 вес. ч. новолачной смолы 18 сплавляют при 120° С в теечние 8 ч. Температура плавления 73-76° С, содержание нерастворимой части 3-3,5%.

Полученный ЭНБС подвергают термообра.ботке в течение 20 мин при 160-180С (содержание нерастворимой части полимера 56-81%), измельчают в течение 15-20 мин в шаровой мельнице и просеивают. Норошок засыпают в нагретую до 180-220° С прессформу, выдерживают при контактном давлении 10 мин и прессуют при удельном давлении 350-400 кгс/см и выдержке 2-2,5 мин на 1 мм толщины изделия. После извлечения изделия из пресс-фор.мы окончательное отверждение проводят при 180°С в течение 4-6 ч.

Свойства лресс-материала представлены .3 табл. 1.

Нример 3. 80 вес. ч. эпоксидной с.молы

ЭД-16 и 40 вес. ч. новолачиой смолы «Ндитол сплавляют лри 120° С в течение 6 ч.

Температура плавления 75-80° С, содержание нерастворимой части полимера 2-3%.

Полученный ЭНБС подвергают термообработке в течение 40 мин при 160-180° С (содержание нерастворимой части 56-61%), измельчают в течение 15-80 мин в шаровой мельиице и просеивают. Порошок засыпают в нагретую до 180-220° С пресс-форму, выдерживают при контактном давлении 10 мин и прессуют лри удельном давлении 350- 400 кгс/см и выдержке 2-2,5 мин на 1 мм толщины изделия. После извлечения изделия из пресс-формы окончательное отверждение проводят при 180° С в течение 4-6 ч.

Свойства пресс-материала представлены 6 табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| СОСТАВ для ПЛЕНОЧНЫХ КЛЕЕВ11ТШШ-Ш?;пТ^''Н5?шt | 1973 |

|

SU361188A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU506511A1 |

| ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU427969A1 |

| Полимерная композиция | 1977 |

|

SU730750A1 |

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

| Резистивный материал | 1975 |

|

SU538429A1 |

| Полимерная пресс-композиция | 1982 |

|

SU1065447A1 |

Триацетилацетонат .марганца. Полнвннилбутмраль.

Пример 4. 50 вес. ч. эпоксидной смоль ЭД-16 и 50 ,вес. ч. новолачной смолы № 18 сплавляют при 120° С в течение 6 ч. Температура плавления 66-70° С, содержание нерастворимой части лолимера 1-2%.

Полученный ЭНБС подвергают термооб40 раюотке в течение 40 мин , при 160-180° С (содержание нерастворимой части полимера 56-61%), измельчают в течение 15-20 мин в шаровой мельнице и просеивают.

Норошок засыпают в нагретую до 180-

45 220° С Лресс-форму, выдерживают при контактном давлении 10 мин и прессуют при удельном давлении 350-400 кгс/см и выдержке 2-2,5 мин на 1 мм толщины изделия. После извлечения из пресс-формы окончательное отверждение проводят при 180° С в течение 4-6 ч.

Свойства пресс-материала .представлены в табл. 1.

Пример 5. 50 вес. ч. эпоксидной смолы ЭД-16 и 50 вес. Ч. новолачной смолы N° 18 сплавляют при 120° С в течение 6 ч. Температура плавления 56-80° С, содержание нерастворимой части полимера 1,5%.

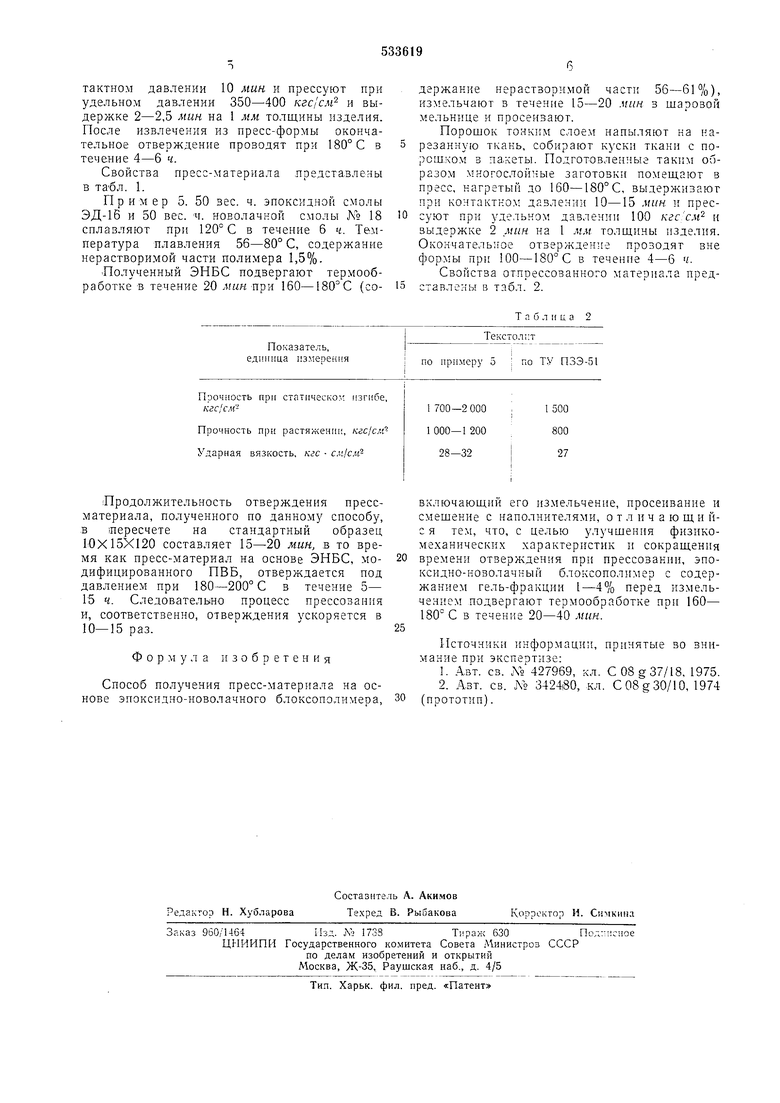

-Полученный ЭНБС подвергают термообработке в течение 20 мин при 160-180°С (соПоказатель, единица измерения

Продолжительность отверждения прессматериала, полученного по данному способу, в пересчете на стандартный образец 10X15X120 составляет 15-20 мин, в то время как пресс-материал на основе ЭНБС, модифицированного ПВБ, отверждается под давлением при 180-200° С в течение 5- 15 ч. Следовательно процесс прессования и, соответственно, отверждения ускоряется в 10-15 раз.

Формула изобретения

Способ получения пресс-материала на основе эиоксидно-новолачного блоксополимера.

держание нерастворимой части 56-61%), измельчают в течение 15-20 мин в шаровой мельнице и просеивают.

Порошок тонким слоем напыляют на нарезанную ткань, собирают куски ткани с порош.хом 3 па.кеты. Подготовленн.ые таким образом многослойные заготовки помеш,ают в пресс, нагретый до 160-180°С, выдерживают при контактном давлении 10-15 мин и прессуют при удельном давлении 100 кгссм и

выдержке 2 мин на 1 мм. толшины изделия.

Окончатель: ое отверждение проводят вне

формы нри 100-180° С в течение 4-6 ч.

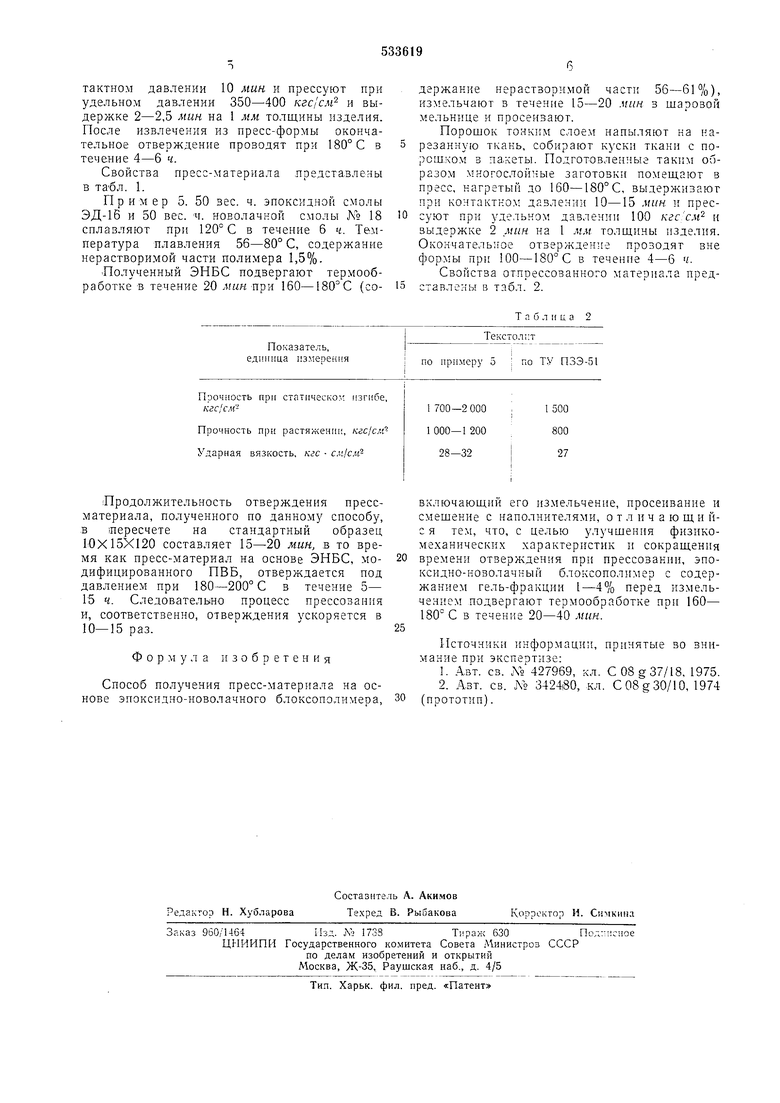

Свойства отпрессованного материала представлены в тдбл. 2.

Таблица 2

Текстолит

по ирпмеру 5 по ТУ ПЗЭ-51

включающий его из.мельчение, просеивание и смешение с наполнителями, о т л и ч а ю щ и йс я тем, что, с целью улучшения физикоме.ханических характеристик и сокращения времени отверждения при прессовании, эпоксидно-новолачный блоксополимер с содержанием гель-фракции I-4% перед измельчением подвергают термообработке при 160- 180° С в течение 20-40 мин.

Псточники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-10-30—Публикация

1975-02-11—Подача