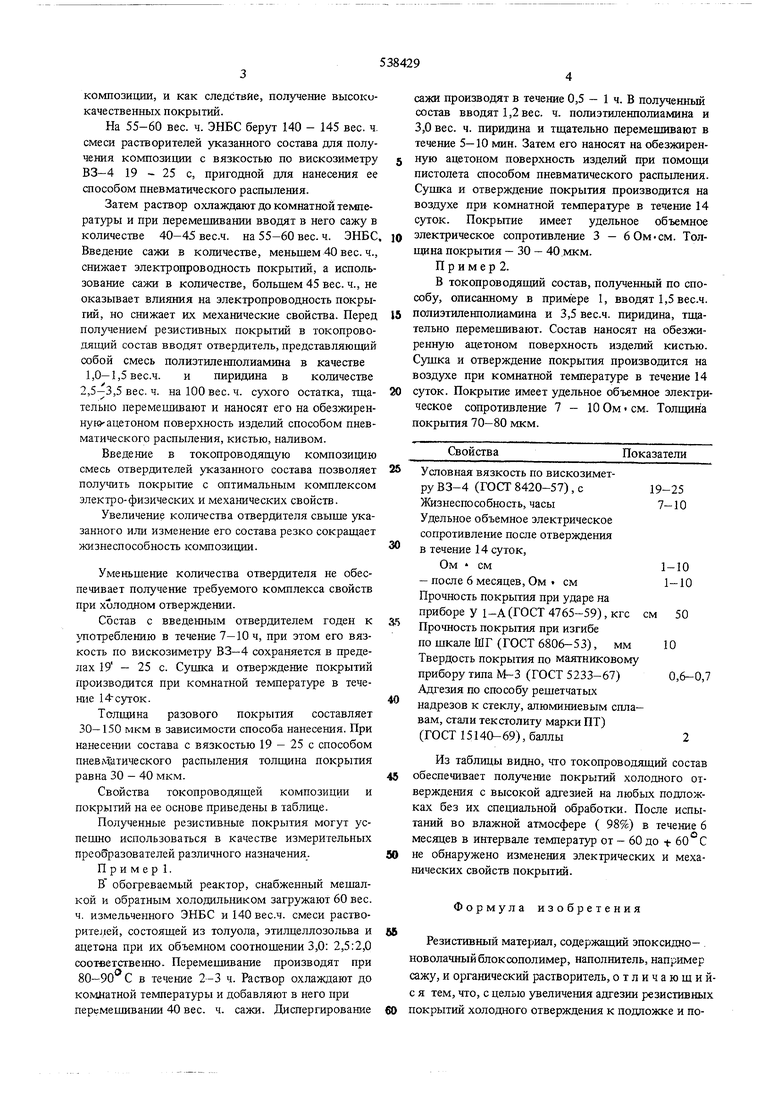

Изобретение относится к получению полимерных резистивных покрытий на основе саженаполненных эпоксидно-фенольных смол, пригодных в качестве измерительных преобразователей для измерения параметров ударного движения. Известен резистивньш материал на основе эпоксидной, новолачной смолы, например сажи, и органического растворителя 1 . Однако известный материал имеет недостаточно высокую адгезию резистивных покрытий холодного отверждения к подложке, а также обладает недостаточной стабильностью их электрических параметров. Целью изобретения является увеличение адгезии резистивных покрытий холодного отверждения к подложке и повышение стабильности их электрических параметров. Для этого в резистивньш материал, содержащий зпоксидно-новолачный блоксополимер, наполнитель, например сажу, и органический растворитель, введены полиэтиленполиамин и пиридин при следующем соотношении исходных компонентов, в ее. Эпоксидно-новолачный блоксополимер 55-60 Сажа45-40 Лолиэтиленполамин1,0- 1,5 Пиридин 140-145 Растворитель В качестве токопроводящей композиции используют дисперсию токопроводящего наполнителясажи в растворе эпоксидно-новолачного блоксополимера (ЭНБС). Эпоксидно-новолачный блоксополимер - продукт химического взаимодействия жидкой эпоксидной смолы с твердой новолачной феноло-формальдегидной смолой в расплаве при 120 С в течение двух часов при соотнощении компонентов 60 вес. ч. на 40 вес. ч. соответственно. Использование эпоксидно-новолачного блоксополимера в качестве связующего для сажи позволяет улучшить диспергируемость сажи в растворе. Токопроводящую композицию получают следующим образом. Твердый эпоксидно-новолачный блоксополимер растворяют при перемешивании в течение 2-3 ч при 80-90°С в смеси растворителей, состоящей из толуола, этилцеллосольва и ацетона при их объемном соотношении 3,0: 2,5:2,0 соответственно. Использование указанной смеси растворителей обеспечивает хороший розлив токопроводяшей КОМПОЗИ1ЩИ, и как следствие, получетше высокикачественных покрытий. На 55-60 вес. ч. ЭНБС берут 140 - 145 вес. ч. смеси растворителей указанного состава для получения композиции с вязкостью по вискозиметру ВЗ-4 19 - 25 с, пригодной для нанесения ее способом пневматического распыления. Затем раствор охлаждают до комнатной температуры и при перемешивании вводят в него сажу в количестве 40-45 вес.ч. на 55-60 вес. ч. ЭНБС. Введение сажи в количестве, меньшем 40 вес. ч., снижает электропроводность покрытий, а использование сажи в количестве, большем 45 вес. ч., не оказывает влияния на электропроводность покрытий, но снижает их механические свойства. Перед получением резистивных покрытий в токопроводящий состав вводят отвердитель, представляющий собой смесь полиэтиленполиамина в качестве 1,0-1,5 вес.ч. и пиридина в количестве 2,5-3,5 вес. ч. на 100 вес. ч. сухого остатка, тщательно перемешивают и наносят его на обезжиреннуюацетоном поверхность изделий способом пневматического распыления, кистью, наливом. Введение в токопроводящую композицию смесь отвердителей указанного состава позволяет получить покрытие с оптимальным комплексом Электр о-физических и механических свойств. Увеличение количества отвердителя свыше указанного или изменение его состава резко сокращает )Ю1знеспособность композиции. Уменьшение количества отвердителя не обеспечивает получение требуемого комплекса свойств при холодном отверждении. Состав с введенным отвердителем годен к употреблению в течение 7-10 ч, при этом его вязкость по вискозиметру ВЗ-4 сохраняется в пределах 19 - 25 с. Сушка и отверждение покрытий производится при комнатной температуре в течение 14-с}пгок. Толщина разового покрытия составляет 30-150 мкм в зависимости способа нанесения. При нанесении состава с вязкостью 19 - 25 с способом пневлгатического распыления толщина покрытия равна 30 - 40 мкм. Свойства токопроводящей композиции и покрытий на ее основе приведены в таблице. Полученные резистивные покрытия могут успешно использоваться в качестве измерительных преобразователей различного назначения. Пример 1. В обогреваемьш реактор, снабженный мешалкой и обратным холодильником загружают 60 вес. ч. измельченного ЭНБС и 140 вес.ч. смеси растворитеуей, состоящей из толуола, этилцеллозольва и ацетона при их объемном соотношеьши 3,0: 2,5:2,0 соответственно. Перемешивание производят при 80-90 С в течение 2-3 ч. Раствор охлаждают до комнатной температ ры и добавляют в него при перемешивании 40 вес. ч. сажи. Диспергирование ажи производят в течение 0,5 - 1 ч. В полученньш состав вводят 1,2 вес. ч. по.Ш1Этиленпояиамина и ,0 вес. ч. пиридина и тщательно перемешивают в ечение 5-10 мин. Затем его наносят на обезжиреную ацетоном поверхность изделий при помощи истолета способом пневматического распыления. Сушка и отверждение покрытия производится на оздухе при комнатной температуре в течение 14 суток. Покрытие имеет удельное объемное электрическое сопротивление 3 - 6 Ом-см. Толина покрытия - 30 - 40 мкм. П р и м е р 2. В токопроводящий состав, полученный по способу, описанному в примере 1, вводят 1,5 вес.ч. олиэтиленполиамина и 3,5 вес.ч. пиридина, тщаельно перемешивают. Состав наносят на обезжиренную ацетоном поверхность изделий кистъю. Сушка и отверждение покрытия производится на оздухе при комнатной температуре в течение 14 суток. Покрытие имеет удельное объемное электрическое сопротивление 7 - 10 Ом-см. Толщина окрытия 70-80 мкм. Свойства Показатели Условная вязкость по вискозиметру ВЗ-4 (ГОСТ 8420-57) , с19-25 Жизнеспособность, часы7-10 Удельное объемное электрическое сопротивление после отверждения в течение 14 суток. Ом см1-10 - после 6 месяцев. Ом см1-10 Прочность покрытия при ударе на приборе у 1-А(ГОСТ 4765-59), кгс см 50 Прочность покрытия при изгибе по шкале ШГ (ГОСТ 6806-53), мм 10 Твердость покрытия по маятниковому прибору типа М-3 (ГОСТ 5233-67)0,6-0,7 Адгезия по способу решетчатых надрезов к стеклу, алюминиевым сплавам, стали текстолиту марки ПТ) (ГОСТ 15140-69), баллы2 Из таблицы видно, что токопроводящий состав обеспечивает получение покрытий холодного отверждения с высокой адгезией на любых подложках без их специальной обработки. После испытаний во влажной атмосфере ( 98%) в течение 6 месяцев в интервале температ)ф от - 60 до -t- 60 С не обнаружено изменения электрических и механических свойств покрытий. Формула изобретения Резистивный материал, содержащий эпоксидно- новолачный блок сополимер, наполнитель, например сажу, и органический растворитель, отличающийс я тем, что, с целью увеличения адгезии резистивных покрытий холодного отверждения к подложке и по5вышения стабильности их электрических параметров. в него введены полиэтиленполиамин и пиридин при следующем соотношении компонентов, вес.ч.: Эпоксидно-новолачный блоксополимер 55-60 Сажа 40-45 Полиэтиленполиамин 1,0-1,5 6 л сО с Пиридин - Органический растворитель 140-145 Источники информации, принятые во внимание при экспертизе: 1. Патент США № 3676215, кл. 117-212, опубл. 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для получения покрытий | 1980 |

|

SU973580A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| Способ получения полимерных покры-Тий | 1979 |

|

SU834055A1 |

| Композиция для получения пенопласта | 1979 |

|

SU834007A1 |

| Композиция для изготовления древесноволокнистых плит | 1974 |

|

SU506511A1 |

| Эпоксидно-новолачная композиция | 1972 |

|

SU439502A1 |

| Эпоксидная композиция | 1981 |

|

SU973576A1 |

| Электропроводящая композиция | 1979 |

|

SU855740A1 |

Авторы

Даты

1976-12-05—Публикация

1975-06-13—Подача