СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ ДЛЯ

(54) МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 1996 |

|

RU2113933C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ БОЛВАНОК И СЛИТКОВ | 2000 |

|

RU2243849C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2006 |

|

RU2333087C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 2005 |

|

RU2308349C2 |

| Способ изготовления изделий из бескислородной меди для кристаллизатора машины непрерывного литья заготовок | 2017 |

|

RU2672460C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО НИЗКОЛЕГИРОВАННОГО СПЛАВА НА МЕДНОЙ ОСНОВЕ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО МЕТАЛЛОПРОДУКЦИИ | 2007 |

|

RU2378403C2 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ КРИСТАЛЛИЗАТОРА ДЛЯ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2106225C1 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

Изобретение относится к металлургии, более конкретно к способам изготовления кристаллизаторов маишн непрерьшного литья металлов. Технический уровень современных способов изготовления кристаллизаторов характеризуется все более широким применением кристаллизаторов с многолинейными стенками, с покрытиями и т.д.

Хромированные кристаллизаторы применяют и в цветной металлургик, например, при разливке меди и латуни. Испытаны биметаллические кристаллизаторы 1.

Известен способ изготовления кристаллизаторов, включающий обработку медного кристаллизатора давле1шем, механическую обработку, шлифовку и нанесение гальванического покрытия через каждые 500 плавок 2.

Однако стойкость кристаллизаторов с покрытиями невелика, они быстро отрьшаются от медных стенок и это препятствует реализации преимуществ, обеспечиваемых нанесением гальванических покрытий. Основной причиной является то, что коэффициенты линейного расширения медных стенок кристаллизатора и гальванических покрытий различны. При нагреве происходит удлинение меди и материала покрытия на разные величины и, вследствие этого, возникают напряжения, незначительные в л«ди, но в покрьггии они велики и быстро приводят к его разрушению и отслаиватю. Например, хромирование обеспечивает нанесение твердого, износоустойчивого слоя, который должен был работать очень долго. Но коэффициент линейного расширения хрома (в диапазоне 20-200° С) равен 7,3 X ЮМ/град., а меди - 17,3 х 10- 1/град. Обьино кристаллизаторы вьтолняют конструктивно так, чтобы обеспечить медным стенкам возможность свободно деформироваться при нагреве, во избежание их коробления. Но при нагреве до 200° С. мещ получает степень деформации (17,3 х ID 200), а слой хрома только 7,3 х 10 х 200.

Поэтому хром оказьшается растянутым при модуле Зшругости 2х I кг/см до напряжения (17,3-7,3) х2х10 х2х10-« - 4000 кг/cм

Видно, что эти напряжения очень велики - они на границе слоев медь-хром быстро приводят к

отслаиванию, разрушегаю хрома, что и происходит после 40-80 разливок.

Цель изобретения - уменьшить напряжение и повысить долгсжечность кристаллизатора.

Это достигается за счет того, что стенки кристаллизаторов перёд нанесением покрьггия деформиругот до степеий деформации О,-0,2% и разгружают после нанесения покрь тий. Причем степень деформации стенок в процессе нанесения покрытия плавно уменьшают.

Ниже приведено пооперационное описа ше способа. Первая. операция для сборного кристаллизатора включает обработку давлением - прокатку и изгиб до заданного радиуса, для радиальных машин. Следующая операция - черновая г «ханообработка - фрезеровка пазов для подачи, охладителя и фрезеровка или строгаш1е внутренней поверхности стенок.

Затем следует операция чистовой механообработки внутренних стенок, их шлифовка или чистовое фрезерование.

После этого осуществляют упругую деформаЩ1Ю стенок до степени 0,1-0,2 % и фиксируют при этой упругой деформации. Затем погружают стенку в гальваническую ванну и наносят покрытие, после чего разгружают.

Последняя операция сборка кристаллизатора с установкой плит в корпусе, контроль и чеканка стыков плит.

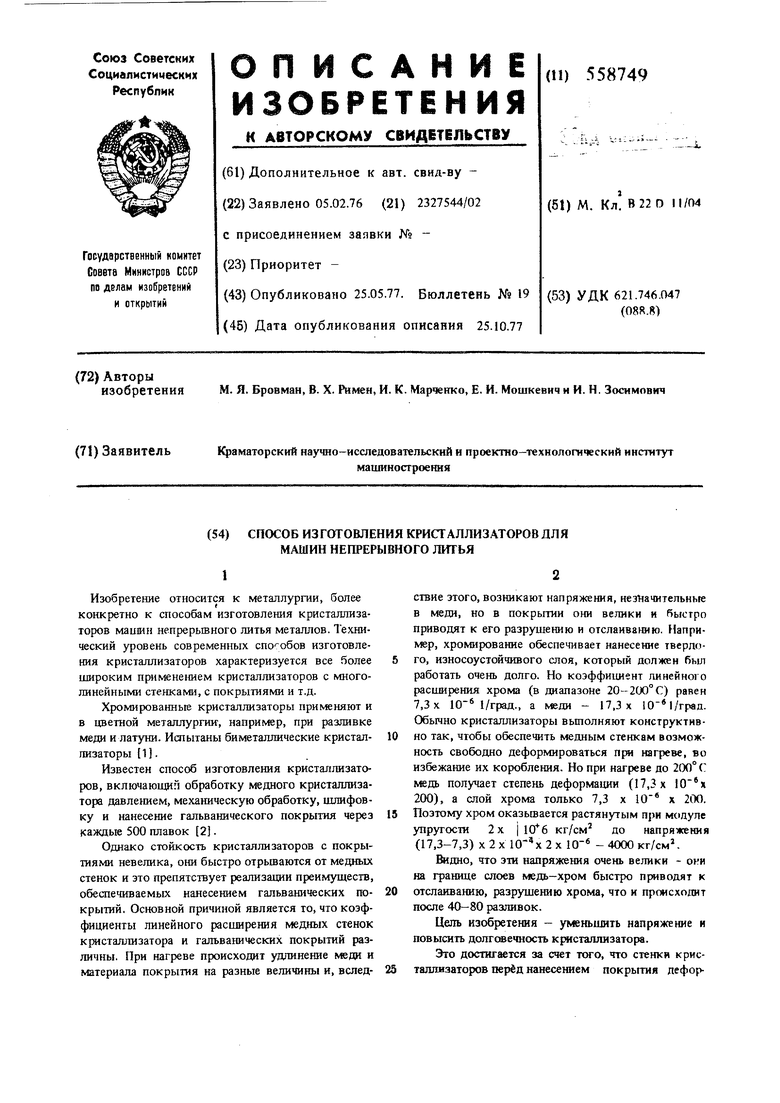

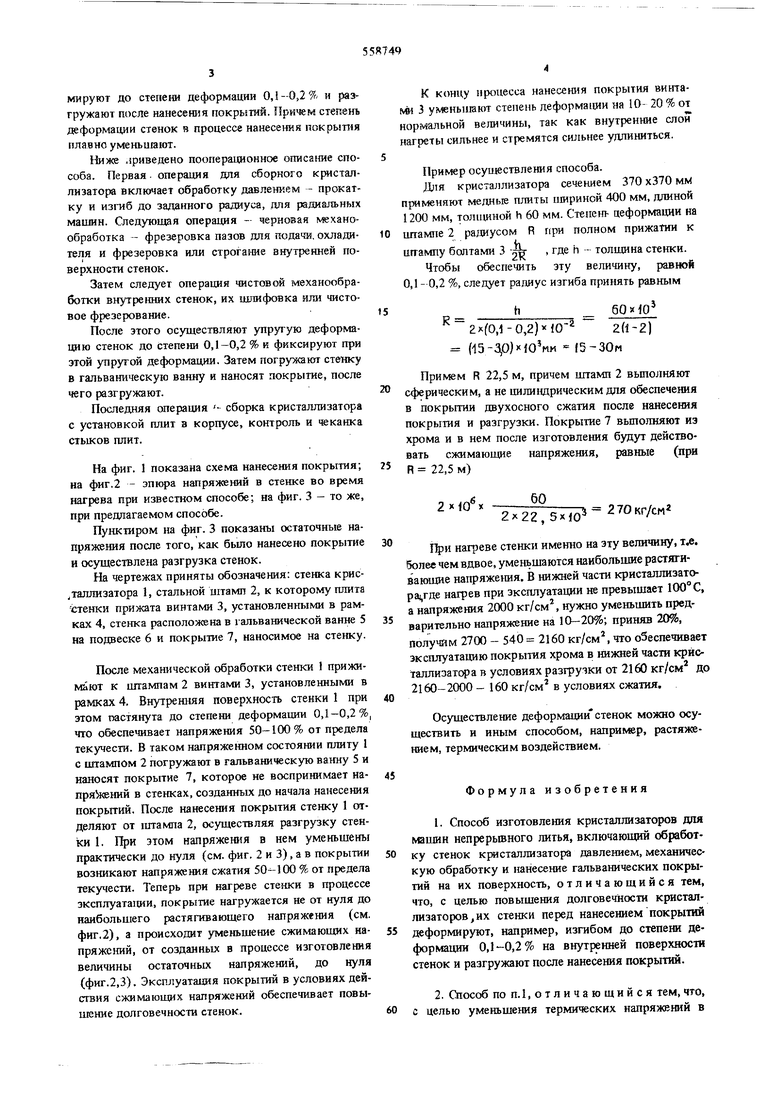

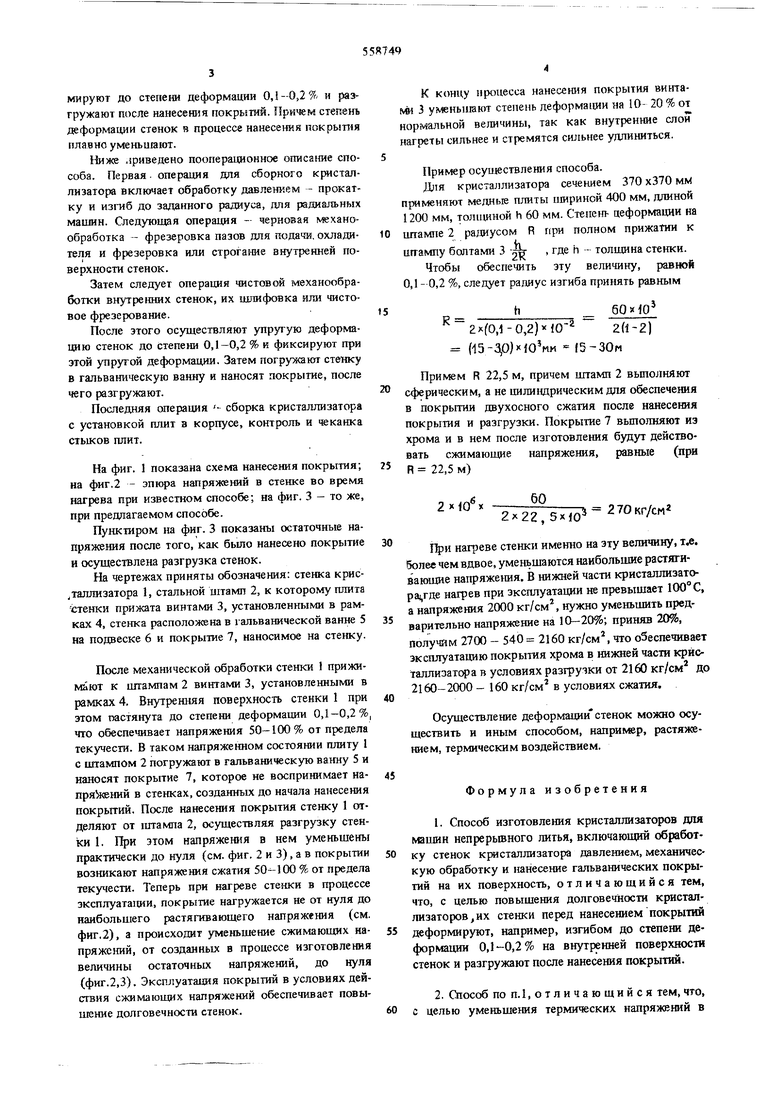

На фиг. 1 показана схема нанесения покрытия; на фиг.2 - эпюра напряхсений в стенке во время нагрева при известном способе; на фиг. 3 - то же, при предлагаемом способе.

Пунктиром 1И фиг. 3 показаны остаточные напряжения после того, как было нанесено покрытие и осуществлена разгрузка стенок.

На чертежах приняты обозначения: стенка крисдаллизатора 1, стальной штамп 2, к которому шшта стенки прижата винтами 3, установленными в рамках 4, стенка расположена в гальванической ванне 5 на подвеске 6 и покрытие 7, наносимое на стенку.

После механической обработки стенки 1 прижимьют к штампам 2 винтами 3, установленными в рамках 4. Внутренняя поверхность стенки 1 при этом гастянута до степени деформашш 0,1-0,2%, что обеспечивает напряжения 50-100% от предела текучести. В таком напряженном состоянии плиту 1 с штампом 2 погружают в гальваническую ванну 5 и наносят покрытие 7, которое не воспринимает напря кЕний в стенках, созданных до начала нанесения покрытий. После нанесения покрытия стенку 1 отделяют от штампа 2, осуществляя разгрузку стенки 1. При этом напряжения в нем уменьшены практически до нуля (см. фиг. 2 и 3), а в покрытии возникают напряжения сжатия 50-100 % от предела текучести. Теперь при нагреве стенки в процессе эксплуатации, покрытие нагружается не от нуля до наибольшего растягивающего напряжения (см. фиг.2), а происходит уменьшение сжимающих напряжений, от созданных в процессе изготовления величины остаточных налряжений, до нуля (фиг.2,3). Эксплуатация покрытий в условиях действия сжимаюш 1Х напряжений обеспечивает повышение долговечности стенок.

К концу процесса нанесения покрытия винтами 3 уменьииют степень деформации на 10- 20 % от нормальной величины, так как внутренние слои нагреты сильнее и стремятся сильнее удлиниться.

Пример осуществления способа.

Дня кристаллизатора сечением 370 х370 мМ применяют медаые плиты птриной 400 мм, длиной 1200 мм, толщиной h 60 мм. Степень цеформации на штампе 2 радиусом R при полном прижатии к штампу болтами 3 -| , где h - толщина стенки.

Чтобы обеспечить зту величину, равной 0,1 - 0,2 %, следует радиус изгиба принять равным

60 МО

2х(0,1-0,2)40 2(1-2) (15-.3,0) МОмм t5-30M

Примем R 22,5 м, причем штамп 2 вьтолняют сферическим, а не цилиндрическим для обеспечения в покрьггии двухосного сжатия после нанесения покрытия и разгрузки. Покрытие 7 выполняют из хрома и в нем после изготовления будут действовать сжимающие напряжения, равные (при R 22,5 м)

60

2x10%

272275ЙО 270 кг/см

При нагреве стенки именно на эту величину, т. более чем вдвое, уменьшаются наибольшие растягивающие напряжешя. В нижней части кристашшзатора|,где нагрев при эксплуатации не превышает 100° С, а напряжения 2000 кг/см, нужно уменьшить предварительно напряжение на 10-20%; приняв 20%, получим 2700 - 540 2160 кг/см, что оЗеспечивает эксплуатацию покрытия хрома в нижней части кристаллизатора в условиях разгрузки от 2160 кг/см до 2160-2000 - 160 кг/см в условиях сжатия.

Осуществление деформации стенок можно осуществить и иным способом, например, растяжеiweM, термическим воздействием.

Формула изобретения

деформируют, например, изгибом до степени деформации 0,1-0,2% на внутренней поверхноста стенок и разгружают после нанесения покрьггии.

покрытии, степень деформации стенок в процессе нанесения покрытая плавно уменьшают на 10-20% от ношнальной величины степени деформации.

Источники ниформшии, принятые во внимание при экспертизе;

ш /////////////////////////////

ЛШИИ

Фие.2

. Монография Ф.Н.Тавадзе и пр. Ианравления развития совремгкных маиши непрерывного питм металлов, Тбилиси, 1975, с. 40-42.

2, Патент Франции № 15700 5, М. Кп. В 22 О 11АЮ,

1968

1

7

ifg 3

Авторы

Даты

1977-05-25—Публикация

1976-02-05—Подача