Изобретение относится к кристаллизатору для непрерывной разливки стали согласно ограничительной части пункта 1 формулы изобретения.

При непрерывной разливке для получения болванок и небольших слитков в настоящее время используют почти исключительно трубчатые кристаллизаторы, формующая полость которых образована трубой. Такие трубы кристаллизаторов состоят, как правило, из изготовленной путем множества дорогостоящих операций трубы из меди или медного сплава с толщиной стенок 8-25 мм. Трубы кристаллизаторов из меди или медного сплава подвергают, как правило, упрочняющей холодной вытяжке, которая придает трубе кристаллизатора требуемую прочность. Помимо материальных затрат, издержки производства повышаются в особенности за счет мероприятий по упрочнению материала и формообразованию. Труба кристаллизатора снабжена в формующей полости литейным конусом, а на наружной стороне - гладкой стенкой или гладкими стенками. Формующая полость во многих случаях снабжена гальванически нанесенными покрытиями из хрома или никеля.

Для охлаждения таких трубчатых кристаллизаторов на наружной стороне медной трубы через водяной зазор нагнетают воду с высокой скоростью, например 6-14 м/с. Для равномерного охлаждения медной трубы требуется водяной зазор равномерной ширины. Водяной зазор определяется, с одной стороны, наружным размером медной трубы, а, с другой стороны, согласованной с этим наружным размером водяной рубашкой.

Медные трубы представляют собой при непрерывной разливке болванок и слитков изнашивающиеся детали, которые после 120-200 разливок должны быть заменены из-за возникновения царапин, коробления и т.п. Известны различные способы, в которых для повышения экономичности предусмотрено повторное использование таких дорогостоящих медных труб во второй и, в случае необходимости, в третий раз.

Картина износа таких кристаллизаторов характеризуется, как правило, в зоне зеркала ванны короблением и трещинообразованием, вызванными высокой тепловой нагрузкой, а в нижней половине кристаллизатора - абразивным износом и царапинами. При устранении таких дефектов в формующей полости путем обработки резанием формующая полость увеличивается, что приводит к увеличению размера поперечного сечения отливок.

Избежать такого увеличения сечения отливок можно путем известной деформации труб кристаллизаторов взрывом на оправке, согласованной с размером формующей полости. Известны также другие способы выдавливания обратной деформацией расширенных труб. Все эти способы обратной деформации, такие как калибровка взрывом или выдавливанием, имеют в качестве общего недостатка уменьшение наружного сечения трубы кристаллизатора. Из-за этого уменьшения сечения водяной зазор между трубой кристаллизатора и водяной рубашкой бесконтрольно увеличивается, что, в свою очередь, оказывает негативное влияние на охлаждение кристаллизатора.

В основе изобретения лежит задача исключения недостатков, описанных в уровне техники, и, в частности, создания таких трубчатых кристаллизаторов, чтобы можно было избежать дорогостоящего изготовления кристаллизаторов для болванок и слитков из холоднотянутых труб из меди или медных сплавов. Другой целью является создание такого кристаллизатора, который имеет значительно больший срок службы и который путем повторной калибровки может быть снова доведен до заданных габаритов в зоне формующей полости.

Эта задача решается согласно изобретению посредством совокупности признаков пункта 1 формулы.

С помощью кристаллизатора согласно изобретению можно исключить описанные в уровне техники недостатки трубчатых кристаллизаторов и избежать дорогостоящего изготовления болванок и слитков из холоднотянутых медных труб. В случае необходимости обновления покрытия можно заново покрывать основу столько раз, сколько это нужно, без изменения при этом параметров процесса разливки, таких как формат болванки или водяной зазор. За счет имеющейся свободы в выполнении и выборе материала основы для покрытия тепловую мощность кристаллизатора легче согласовать со специфическими потребностями. Покрытие, наносимое в виде толстого слоя и доводимое до заданного размера формующей полости преимущественно посредством обработки резанием, может быть также согласовано в отношении охлаждающей мощности и, при необходимости, также в отношении износа со специфическими потребностями при непрерывной разливке в зависимости от параметров процесса, например температуры разливки или состава стали. Предполагается, что покрытие имеет при температуре разливки достаточную жаропрочность.

У трубчатых кристаллизаторов труба кристаллизатора должна, с одной стороны, обеспечивать высокую тепловую мощность, а, с другой стороны, необходимую стойкость. Мерой стойкости считается срок службы во время разливки. Стойкость трубы кристаллизатора определяется, во-первых, ее способностью противостоять высокой тепловой нагрузке при разливке, обусловленной контактом с расплавом на внутренней стороне при одновременном интенсивном охлаждении на наружной стороне. Стойкость трубы кристаллизатора определяется далее ее способностью противостоять механическим нагрузкам при разливке. Для обеспечения достаточной стабильности формы трубы кристаллизатора ее прочность на сжатие должна быть рассчитана так, чтобы она выдерживала давление охлаждающей воды, тем более что давление охлаждающей воды действует практически на всю внешнюю оболочку трубы кристаллизатора, тогда как со стороны формующей полости над зеркалом расплава отсутствует соответствующее ответное давление, и лишь расплав вызывает возрастающее по мере увеличения расстояния от зеркала ответное давление. Медные трубы, которые несмотря на тепловые и механические нагрузки при разливке должны обладать приемлемой стойкостью, имеют обычно в зависимости от формата отливок толщину стенок 8-25 мм. По мере увеличения толщины стенок тепловая мощность уменьшается даже у обладающих высокой теплопроводностью материалов. У кристаллизатора согласно изобретению существует свобода оптимизации требований в отношении теплоотвода и стойкости образующего формующую полость внутреннего тела независимо друг от друга за счет выбора подходящих материалов основы для покрытия, с одной стороны, и за счет покрытия, с другой стороны. Например, основа для покрытия может быть рассчитана так, чтобы обеспечивать высокую механическую прочность внутреннего корпуса и тем самым нужную стойкость внутреннего корпуса, тогда как покрытие может быть выбрано подходящим в отношении тепловых свойств и толщины для оптимизации теплоотвода от внутреннего корпуса. Основа для покрытия, изготовленная из материала с повышенной механической прочностью, может иметь уменьшенную толщину стенок и потому обеспечивать повышение тепловой мощности кристаллизатора. При условии, что покрытие может быть обновлено, можно за счет повторного восстановления достичь существенно большего срока службы кристаллизатора.

Согласно изобретению предложено изготовлять основу для покрытия из алюминия или алюминиевого сплава, например из сплава AlMgSil, известного как Anticorodal WN 6082. Алюминий или алюминиевые сплавы имеют теплопроводность в диапазоне 130-220 Вт/мК. Поскольку основа для покрытия при разливке всегда находится на окончательном, определяемом толщиной покрытия расстоянии от залитого в формующую полость расплава, а внутренний корпус, кроме того, охлажден, можно при разливке поддерживать такую температуру изготовленной из алюминия или алюминиевого сплава основы, при которой алюминий или алюминиевые сплавы имеют особенно высокую прочность. Кроме того, упрочненные фасонные детали из алюминия или алюминиевого сплава относительно экономичны в изготовлении, например, посредством выдавливания.

Покрытие можно варьировать в соответствии со специфичными требованиями при непрерывной разливке в продольном направлении кристаллизатора, а также согласовывать с различными марками разливаемой стали. Преимущественно для покрытия, по меньшей мере, в верхней, близкой к зеркалу ванны части выбирают обладающий высокой теплопроводностью материал, например медь или медный сплав с теплопроводностью 200-400 Вт/мК. В нижней части формующей полости возможны также более твердые покрытия, например из никеля.

Во избежание перегрева основы для покрытия при разливке, а также для того, чтобы основа для покрытия даже в экстремальных условиях обладала высокой степенью прочности и стабильности формы, покрытие выполняют в виде толстого слоя толщиной 0,5-5 мм, преимущественно 1-4 мм. Такое покрытие может быть изготовлено гальваническим способом, или плакированием, или термонапылением, например газопламенным или плазменным напылением, и посредством обработки снабжено поверхностью, которая с требуемой точностью соответствует нужной форме формующей полости.

При выборе материала покрытия можно помимо тепловой мощности или износостойкости учитывать также вопросы смазки образующейся отливки. Поэтому согласно одному примеру выполнения предложено включить в покрытие смазочное средство для смазки оболочки отливки. В качестве смазочного средства предложены средства на основе молибдена и/или вольфрама, преимущественно МоS2 и/или WS2.

В зависимости от выбора материалов основы для покрытия и самого покрытия достигаются такие же или даже более высокие значения теплопроводности, чем у классического, описанного в уровне техники кристаллизатора, даже если теплопроводность основы для покрытия ниже, чем теплопроводность покрытия. Решающие для теплопередачи значения толщины стенок, в частности основы для покрытия, могут быть относительно малыми.

Для увеличения поверхности, омываемой охлаждающим средством, согласно одному примеру выполнения основа для покрытия может быть снабжена на обращенной от формующей полости стороне охлаждающими ребрами. Для установления параметров охлаждения расстояние между охлаждающими ребрами можно выбрать, например, 5-8 мм. Толщина стенок основы для покрытия может составлять у таких конструкций между охлаждающими ребрами 2-10 мм, преимущественно 5-8 мм. Основа для покрытия с такой малой толщиной стенок обеспечивает вместе с медным покрытием толщиной, например, 3 мм высокую тепловую мощность.

Можно изготовлять основу для покрытия из выдавливаемого алюминиевого сплава с соответствующими охлаждающими ребрами за одну операцию выдавливания. Можно также составить основу для покрытия из нескольких частей, а затем покрыть изнутри. Основы для покрытия кристаллизаторов с формующей полостью многоугольного сечения могут быть составлены, например, из нескольких плоских или изогнутых плит, образующих каждая одну из ограничивающих формующую полость боковых стенок кристаллизатора.

Разные по сравнению с классическим трубчатым кристаллизатором материалы придают кристаллизатору согласно изобретению при оптимальной толщине основы для покрытия и толщине покрытия ряд свойств, которые позволяют получить преимущества в отношении процесса разливки и конструкции литейных установок. Кристаллизатор согласно изобретению создает преимущества в отношении применения электромагнитной мешалки на наружной стороне основы для покрытия. При оптимальном выборе материала основы для покрытия можно по сравнению с известными кристаллизаторами с идентичной мешалкой достичь повышенной мощности перемешивания или для достижения такого же перемешивающего действия использовать менее мощную мешалку. По сравнению с медью или медными сплавами алюминий или алюминиевые сплавы приводят к существенно меньшему ослаблению созданного электромагнитной мешалкой электромагнитного поля. Благодаря применению алюминия или алюминиевого сплава в качестве основы для покрытия кристаллизатор согласно изобретению становится относительно легким по сравнению с соответствующим кристаллизатором из меди или медного сплава. Благодаря меньшему весу необходимую при разливке вибрацию кристаллизатора согласно изобретению можно осуществлять более простыми средствами по сравнению с соответствующим кристаллизатором из меди или медного сплава. Меньший вес приводит, как правило, к облегчению манипуляций с кристаллизатором согласно изобретению, в частности, при его замене или же при монтаже и демонтаже, а также при транспортировке. Все связанные с транспортировкой кристаллизатора мероприятия могут быть осуществлены более простыми средствами.

Далее алюминий в меньшей степени поглощает радиоактивное излучение, чем медь. Поэтому кристаллизатор согласно изобретению обладает повышенной проницаемостью для радиоактивного излучения по сравнению с сопоставимым кристаллизатором из меди или медного сплава. Это свойство кристаллизатора согласно изобретению можно с выгодой использовать в отношении расчета устройств для измерения уровня зеркала ванны расплава, залитого в формующую полость кристаллизатора. Обычно уровень зеркала ванны расплава определяют с помощью измерения пропускания радиоактивного излучения через стенки кристаллизатора поперек направления разливки. Кристаллизатор согласно изобретению позволяет проводить такие изменения с повышенной чувствительностью и выборочно работать с более слабыми источниками радиоактивного излучения и/или более простой измерительной техникой.

Ниже изобретение поясняется более подробно с помощью примеров, показанных на чертежах.

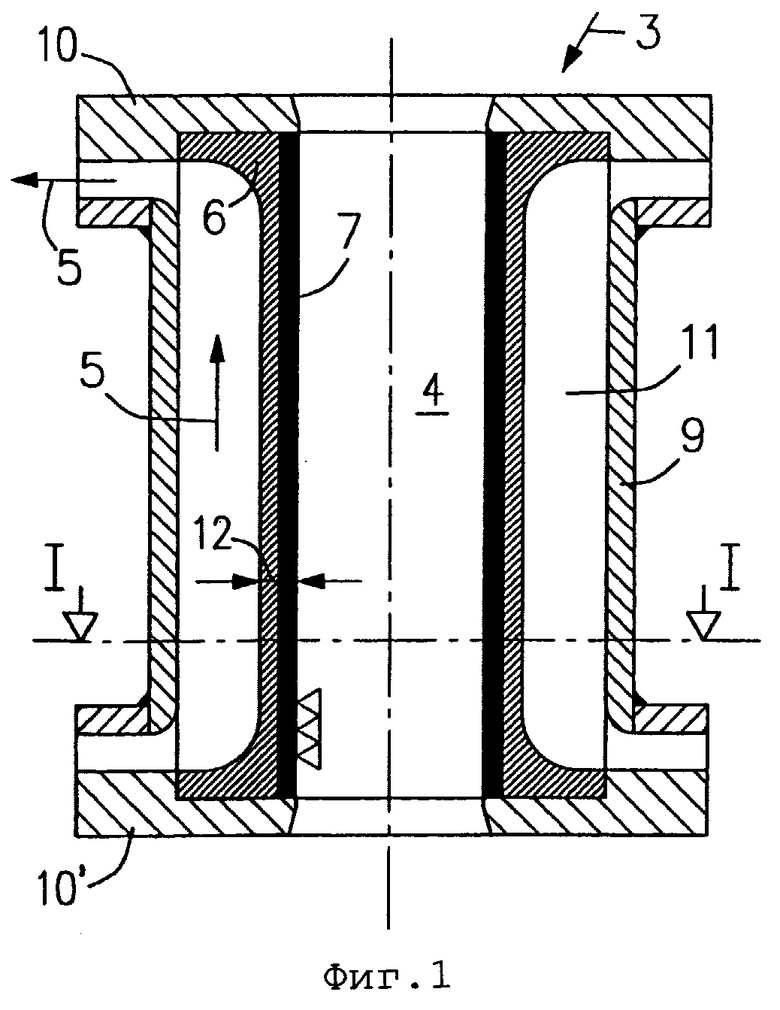

На фиг.1 показан кристаллизатор в вертикальном разрезе;

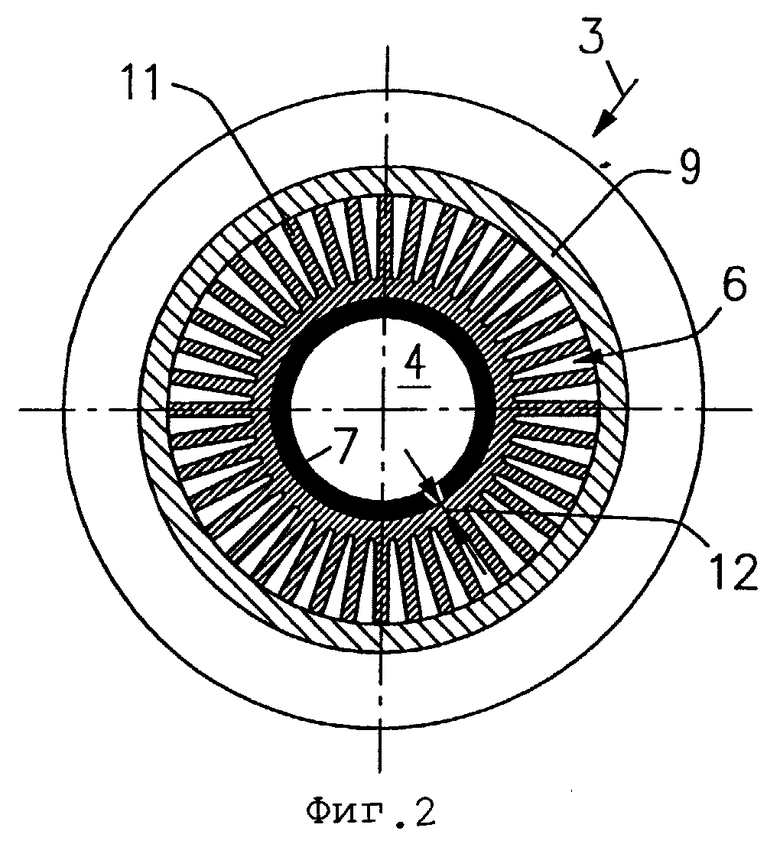

фиг.2 - кристаллизатор в разрезе по линии 1-1 на фиг.1;

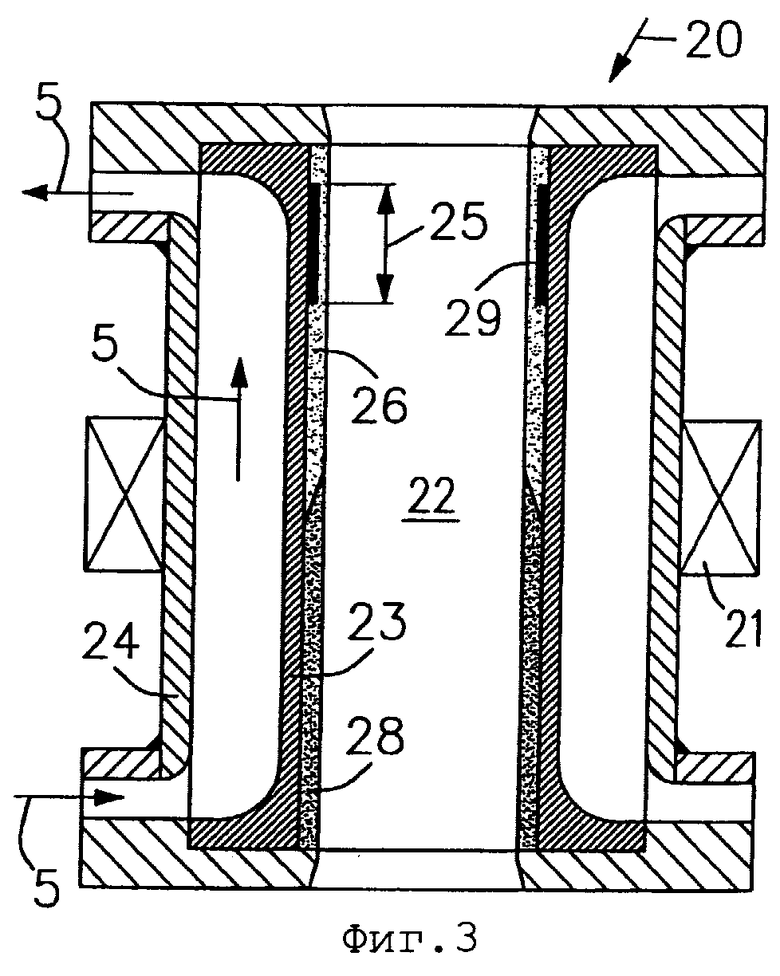

фиг.3 - другой пример выполнения кристаллизатора в вертикальном разрезе.

На фиг.1 и 2 схематично изображен кристаллизатор 3 для болванок и слитков с формующей полостью 4 для непрерывной разливки стали. Такие кристаллизаторы интенсивно охлаждают охлаждающей средой, преимущественно охлаждающей водой. Стрелками 5 обозначено направление потока охлаждающей воды. Кристаллизатор имеет следующую конструкцию: основа 6 несет со стороны формующей полости обладающее высокой теплопроводностью, обновляемое покрытие 7 из меди или медного сплава с теплопроводностью 200-400 Вт/мК. Это покрытие 7 может быть нанесено на основу б гальванически. Оно может быть нанесено также термонапылением, например газопламенным или плазменным напылением, или плакированием. После нанесения покрытия толщиной 0,5-5 мм, преимущественно 2-4 мм, формующую полость 4 посредством обработки доводят до нужного размера и нужного качества поверхности. Для обработки поверхности формующей полости могут применяться любые известные из уровня техники способы, в частности подходит обработка резанием, например фрезерование, шлифование, электроискровая обработка или обработка лазерным лучом. Позициями 10, 10’ обозначены нижняя и верхняя запорные крышки кристаллизатора. Рубашка обозначена позицией 9.

Выбор материала основы 6 для покрытия осуществляют с учетом, в первую очередь, стойкости для выполнения несущей функции и хорошей стабильности формы при повышенной температуре. Прочность основы 6 для покрытия при применяемых во время разливки температурах должна быть выше, чем у покрытия. В качестве материалов основы 6 для покрытия используются алюминий или алюминиевые сплавы. При изготовлении основы 6 для покрытия решающими могут оказаться, например, также высокие свойства алюминия и алюминиевых сплавов при выдавливании. Не принося с собой недостатков, могут использоваться также основы 6 для покрытия, составленные из отдельных частей, поскольку покрытие в формующей полости перекрывает без швов стыки между отдельными частями. Основа для покрытия может быть выполнена, например, из нескольких частей, удерживаемых между собой посредством сварки, с помощью подходящих крепежных средств, таких как болты или заклепки, или иным образом.

Основа 6 для покрытия снабжена в этом примере на обращенной от формующей полости 4 стороне охлаждающими ребрами 11. Для получения соответственно большой поверхности охлаждения промежутки между охлаждающими ребрами 11 составляют 5-8 мм. Толщина 12 стенок основы 6 для покрытия между охлаждающими ребрами 11 также может быть небольшой и составлять 2-10 мм, преимущественно 5-8 мм.

На фиг.3 кристаллизатор 20, например, квадратного сечения снабжен перемешивающим устройством 21. Перемешивающее устройство 21 за счет конструкции кристаллизатора, отличающейся от классических трубчатых кристаллизаторов, может быть размещено ближе к формующей полости 22. Можно также оптимизировать материал основы 23 для покрытия и рубашки 24 в отношении требований к эксплуатации электромагнитного перемешивающего устройства 21. Например, за счет подходящей заданной электрической проводимости основы 23 для покрытия можно сделать максимальной напряженность электромагнитного поля, создаваемого перемешивающим устройством 21 в формующей полости 22. Применение алюминия или алюминиевого сплава создает в этой связи преимущество благодаря относительно малой электрической проводимости этих материалов.

В зоне 25 зеркала ванны или в верхней половине кристаллизатора нанесено покрытие 26 из материала, обладающего высокой теплопроводностью, а в нижней части или нижней половине формующей полости нанесено покрытие 28 из более твердого по сравнению с медью материала, например никеля.

В покрытия 26, 28 введены смазочные средства (обозначены точками) для смазки корки отливки. Смазочные средства на основе молибдена и/или вольфрама, преимущественно МоS2 и/или WS2, могут быть включены при нанесении покрытия, например газопламенным напылением, в самые различные материалы покрытия. Также другие, известные из уровня техники смазочные средства, которые могут быть включены в покрытия, охватываются рамками изобретения.

В примерах на фиг.1-3 изображены только прямолинейные кристаллизаторы. Однако изобретение не ограничивается кристаллизаторами с прямолинейной формующей полостью. Любые кристаллизаторы для непрерывной разливки стали для получения болванок и слитков, содержащие трубчатую основу для покрытия, подпадают под объект изобретения. Геометрическая форма формующей полости может быть выбрана произвольной.

Для определенных стальных сплавов, в частности перитектических сталей, может быть предпочтительным, если в зоне зеркала 25 ванны между обладающим высокой теплопроводностью покрытием 26 и основой 23 для покрытия нанесен промежуточный слой 29 из материала с меньшей теплопроводностью, чем медь, например никеля.

При нанесении покрытия можно разместить в нем в выбранных местах измерительные зонды, например температурные датчики. Измерительные зонды перед нанесением покрытия могут быть расположены с большой точностью на или вблизи покрываемой поверхности основы для покрытия и при нанесении покрытия заключены в оболочку образующего покрытие материала. Таким образом, измерительные зонды могут быть расположены внутри покрытия без необходимости просверливания после нанесения покрытия отверстий, которые заканчиваются в покрытии и предназначены для размещения измерительных зондов. Как известно, позиционирование измерительных зондов в отверстиях контролируется относительно неточно. Такие неточности, являющиеся причиной возникновения неточностей при измерениях измерительными зондами, можно предотвратить, если измерительные зонды, как описано выше, разместить при изготовлении покрытия в самом покрытии.

Алюминий представляет собой сравнительно неблагородный металл. Детали из алюминия или алюминиевого сплава склонны поэтому к коррозии при соединении с другими металлами, осуществляемом посредством электролита. Коррозионной стойкости основы для покрытия кристаллизатора согласно изобретению можно достичь известными средствами, например за счет нанесения соответствующих защитных слоев в нужных местах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ КРИСТАЛЛИЗАТОР | 1999 |

|

RU2240892C2 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| ТРУБА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЕЙ, В ЧАСТНОСТИ ПЕРИТЕКТИЧЕСКИХ СТАЛЕЙ, И КРИСТАЛЛИЗАТОР, ОСНАЩЕННЫЙ ТАКОЙ ТРУБОЙ | 1998 |

|

RU2203158C2 |

| ЛИТЕЙНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ ЗАГОТОВКИ В МАГНИТНОМ ПОЛЕ И СПОСОБ ОХЛАЖДЕНИЯ ЗАГОТОВКИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1993 |

|

RU2113931C1 |

| ПОСТОЯННАЯ ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2262411C1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2020 |

|

RU2788426C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2089336C1 |

| КРИСТАЛЛИЗАТОР, ОХЛАЖДАЕМЫЙ ЖИДКОСТЬЮ | 1997 |

|

RU2182058C2 |

Изобретение относится к области металлургии. Кристаллизатор для непрерывной разливки стали для получения болванок и слитков содержит внутренний корпус с формующей полостью (4), охлаждаемый охлаждающей средой. Внутренний корпус содержит основу (6) для покрытия, изготовленную из алюминия или алюминиевого сплава и снабженную со стороны формующей полости (4) покрытием (7). Покрытие (7) после его нанесения на основу в формующей полости (4) доведено путем обработки до размера формующей полости. Желательно вводить в покрытие (7) средства для смазки корки отливки, такие как MoS2 и/или WS2. Толщина покрытия может составлять 0,5-5 мм, преимущественно 2-4 мм. Покрытие (7) в верхней части формующей полости может быть выполнено из меди или медного сплава с теплопроводностью 200-400 Вт/мк, а в нижней части - из никеля. Технический результат - снижение расходов на изготовление труб кристаллизатора, повышение срока службы кристаллизатора и его тепловой мощности. 21 з.п. ф-лы, 3 ил.

| JP 58000353 А, 05.01.1983 | |||

| УСТРОЙСТВО для ВЗБИВАНИЯ (СМЕШИВАНИЯ) ЖИДКИХ и СЫПУЧИХ ПРОДУКТОВ | 0 |

|

SU355940A1 |

| МИКРОТРОН | 1999 |

|

RU2157600C1 |

| JP 58221636 А, 23.12.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛИ | 1994 |

|

RU2072664C1 |

| RU 2055682 С1, 10.03.1996 | |||

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ И ЛИТЕЙНАЯ ФОРМА МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ | 1991 |

|

RU2020034C1 |

| US 4026346 А, 31.05.1977. | |||

Авторы

Даты

2005-01-10—Публикация

2000-08-09—Подача