Изобретение относится к способам изготовления текстолитов, основанным на применение соответствующих тканей и смол.

Главными недостатками текстолитов, изготовляемых до настоящего времени, являются: I) раннее наступление текучести при растяжении; 2) низкая жесткость; 3) низкая удельная вязкость, что объясняется значительной разностью удлинений смолы и обычно применяемых тканей.

Попытки устранить указанные дефекты выравниванием разности деформаций при растяжении у ткани и смолы, посредством натяжения ткани в момент прессования, не дали вполне благоприятных результатов, так как получаемый при этом текстолит представляет собой очень напряженную систему.

Автор изобретения предлагает для повышения прочности, .жесткости и удельной вязкости текстолитов применять ткань, удлинение которой лежит в пределах , а удельное давление при прессовании выбирать таким, чтобы удлинение ткани в готовом текстолите близко подходило или совпадало с удлинением смолы. При этом небольшие удлинения ткани достигаются не

ее натяжением, а лишь выбором типа переплетения и обработкой щелочью (мерсеризация).

Наиболее пригодны ткани полотняного или диагонального переплетения с удлинением 2,7-4,, полученные из пряжи, подвергнутой мерсеризации с натяжением.

Наилучшей смолой для изготовления текстолита является резольная смола с добавлением к ней уротропина в количестве 5-lOVo или фенола от 5 до 200/0. При таких добавках разрывные удлинения смолы и ткани в композиции после прессования совпадают.

Таким образом при соответственно подобранном составе смолы, выборе тканей и режиме прессования текстолита обеспечивается снижение до минимума разности удлинений смолы и ткани.

Пример. Обычные фенольный или крезольный резолы имеют удлинение в момент разрыва около 1,5-2;5 /о.

Прессование текстолита, при удельном давлении около 100-150 кг/см-, вызывает удлинение ткани до 1,2- (при содержании смолы в композиции до ). Следовательно, для этого случая наиболее подходящей тканью будет такая, которая имеет

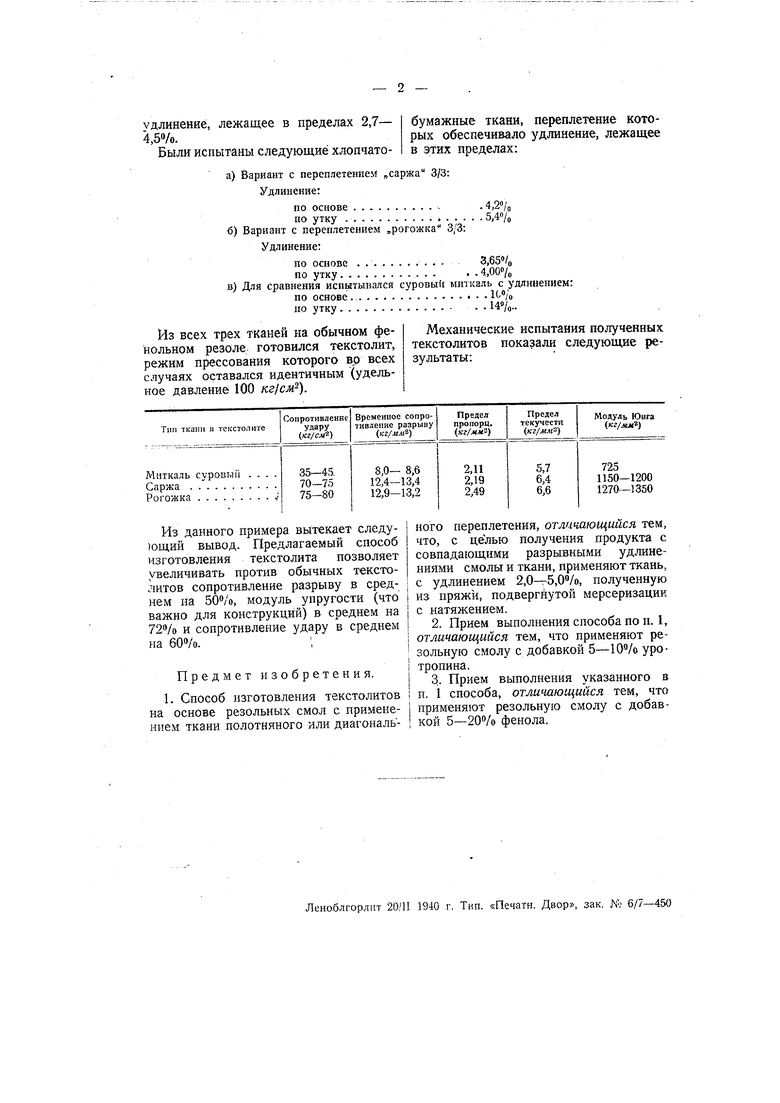

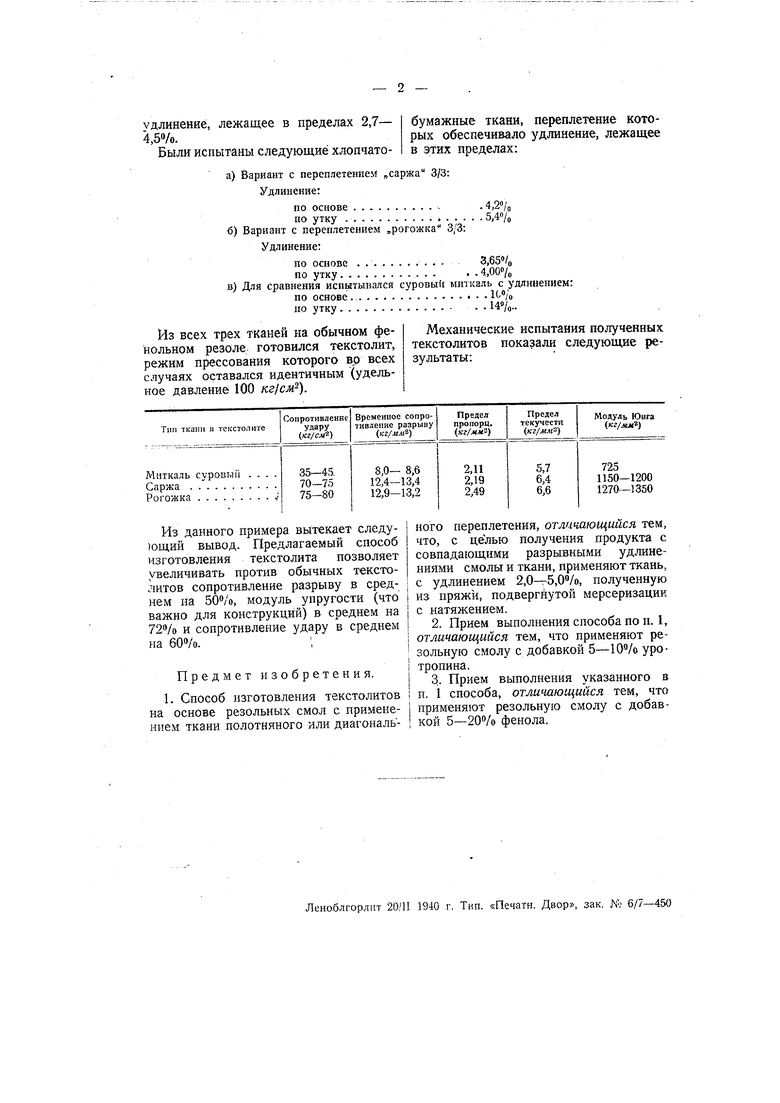

удлинение, лежащее в пределах 2,7- 4,. Были испытаны следующие хлопчатоа)Вариант с переплетением „саржа 3/3:

Удлинение:

по основе. 4,2/о

по утку5,4%

б)Вариант с переплетением „рогожка 3/3:

Удлинение:

по основе3,

по утку4,00«/о

в)Для сравнения испытывался суровый миткаль с удл

по основе10 /о

по утку . . 14%..

Из всех трех тканей на обычном фенольном резоле готовился текстолит, режим прессования которого вр всех случаях оставался идентичным (удельное давление 100 кг/см).

бумажные ткани, переплетение которых обеспечивало удлинение, лежащее в этих пределах:

Механические испытания полученных текстолитов показали следующие результаты:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления слоистой массы для подшипников | 1935 |

|

SU45069A1 |

| АНТИБАЛЛИСТИЧЕСКОЕ ИЗДЕЛИЕ СО СМОЛОЙ | 2012 |

|

RU2596968C2 |

| Способ изготовления пластиков | 1936 |

|

SU56215A1 |

| Способ изготовления слоистых пластических масс | 1937 |

|

SU53031A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2100390C1 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| Способ получения резолов | 1938 |

|

SU56214A1 |

| Способ микрофотографического контроля степени полимеризации искусственных смол | 1935 |

|

SU47818A1 |

| Способ изготовления резольных масс | 1936 |

|

SU61616A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1993 |

|

RU2028313C1 |

Из данного примера вытекает следующий вывод. Предлагаемый способ изготовления текстолита позволяет увеличивать против обычных текстолитов сопротивление разрыву в среднем па , модуль упругости (что важно для конструкций) в среднем на и сопротивление удару в среднем на 600/0.

Предмет изобретения.

Авторы

Даты

1939-01-01—Публикация

1937-06-03—Подача