1

Изобретение относится к области металлургии, а точнее к составам для обработки стали в расплавленном состоянии, и может быть использовано при разливке стали в изложницы.

Известны шлаковые смеси, используемые для рафинирования стали, содержащие, вес. %; портландцемент - 35-65, плавиковый шпат (Сар2)-5-20, огнеупорный порошок (шамот) - 20-40, безводный карбонат натрия - 2-15, графитовый порошок или коксовую пыль - О-15, буру - 2-15. Точка плавления смеси - 1000-1300°С.

При расплавлении смесь растекается по поверхности металла и зашишает ее от окисления, поглощает неметаллические включения или включения кремния, алюминия при их всплытии на поверхность ванны расплавленного металла.

Однако при использовании такой смеси возможно загрязнение отливки огнеупорным порошком (шамотом). Загрязнение может произойти из-за того, что при смешивании первых порций металла со смесью, не содержащей экзотермических элементов, происходит резкое возрастание вязкости металла, так как происходит интенсивная отдача тепла на расплавление агента. Повышение вязкости металла, приводит к запутыванию нерасплавившейся смеси в слитке, вследствие чего

2

ухудшается качество отливки и ее поверхность. Кроме того, такая смесь содержит графитный порошок или коксовую пыль, что может привести к науглероживанию стали.

Известна также теплоизолирующая смесь, содержащая обожженный вермикулит или слюдяные отходы, белый электропечной шлак, алюминиевый порошок, петролатум и плавиковый шпат.

Недостатком указанных смесей является многокомпонентность состава, усложняющая и удорожающая их изготовление. Кроме того, они содержат вещества, которые приводят к

загрязнению атмосферы вредными газами, пылью. Используемые для разливки стали экзотермические шлакообразующие составы в впде порошков, окатышей или брикетов являются дорогостояшпми. Кроме того, образующиеся при этом щлаки имеют ограниченнзпо рафинирующую по отношению к стали способность.

Целью изобретения является повыщение качества слитка за счет защиты поверхности

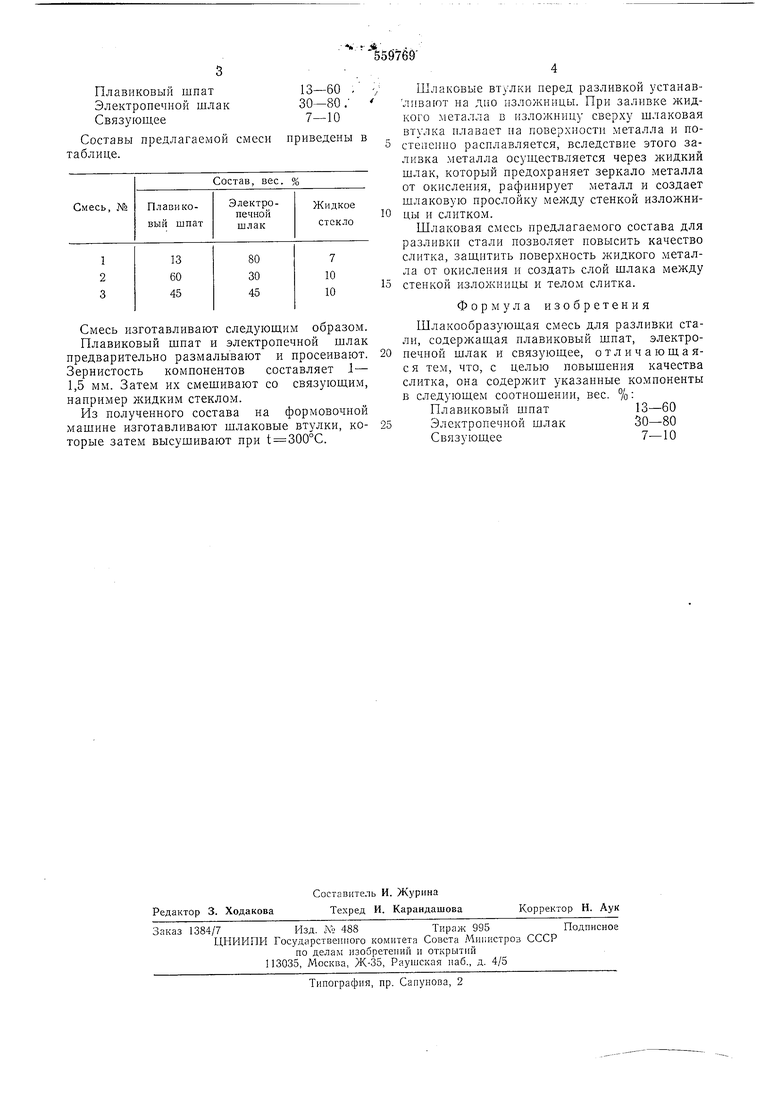

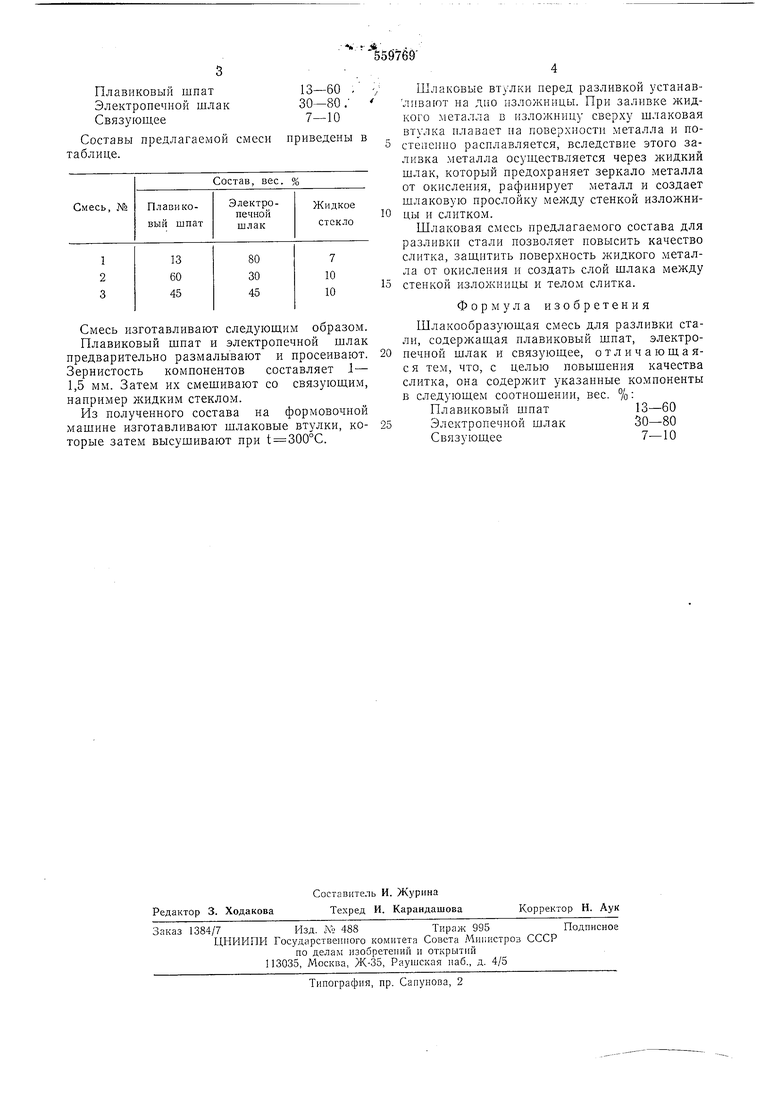

металла от окисления и создания слоя щлака между стенкой изложницы и телом отливки. Это достигается тем, что предлагаемая шлаковая смесь содержит плавиковый шпат, электропечной шлак и связующее в следующем соотношении, вес. % :

Плавиковый шпат Электропечной шлак Связуюшее

Составы предлагаемой смеси приведены в таблице.

Смесь изготавливают следуюш,им образом.

Плавиковый шпат и электропечной шлак предварительно размалывают и просеивают. Зернистость компонентов составляет 1- 1,5 мм. Затем их смешивают со связуюи1им, например жидким стеклом.

Из полученного состава на формовочной машине изготавливают шлаковые втулки, которые затем высушивают при t 300°C.

Шлаковые втулки перед разливкой устаиавливают на дно наложницы. При заливке жидкого металла в изложницу сверху шлаковая втулка плавает на поверхности металла и постепенно расплавляется, вследствие этого заливка металла осупхествляется через жидкий шлак, который предохраняет зеркало металла от окисления, рафинирует металл и создает шлаковую прослойку между стенкой изложницы и слитком.

Шлаковая смесь предлагаемого состава для разливки стали позволяет повысить качество слитка, зашитить поверхность жидкого металла от окисления и создать слой шлака между стенкой изложницы и телом слитка.

Формула изобретения

Шлакообразующая смесь для разливки стали, содержаш,ая плавиковый шпат, электропечной шлак и связуюшее, отличаюш,аяс я тем, что, с целью повышения качества слитка, она содержит указанные компоненты в следуюшем соотношении, вес. %:

Плавиковый шпат13-60

Электропечной шлак30-80

Связуюш,ее7-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Шлакообразующая смесь | 1980 |

|

SU922160A1 |

| Шлакообразующая смесь | 1979 |

|

SU831285A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Экзотермическая смесь для рафинирования металла | 1980 |

|

SU926025A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СЛ\ЕСЬ, ИСПОЛЬЗУЕМАЯ ПРИ РАЗЛИВКЕ СТАЛИ | 1972 |

|

SU342323A1 |

Авторы

Даты

1977-05-30—Публикация

1976-02-27—Подача