Изобретение относится к производс черных металлов, в частности к смеся для рафинирования металла в процессе разливки. Известна смесь для разливки метал ла. 1 , содержащая, вес.: Алюминиевый порошок 12-17 Окисленная марганцевая руда18-25 Сплав доменного шлака с кальцинированной содой 58-70 Недостатком этой смеси является т что для ее приготовления необходимо сплавлять доменный шлак с кальцинированной содой, т.е. необходимо нали чие специального плавильного агрегата. Смесь многокомпонента, что затрудняет работу отделения ее подготовки. Наличие в смеси алюминиевого порошка в таком количестве удорожает смесь и делает невозможным применять ее на рядовом металле. Смесь пожаро- и взрывоопасна. Известна также смесь для рафинирования металла 121 , содержащая, вес.%: Силикокальций 15-25 Селитра5-15 Окалина5-20 КриолитОснова Недостатком такой смеси является , то, что она применима только для сталей, раскисленных повышенным содержанием алюминия. При применении ее на сталях с обычным содержанием алюминия рафинирующие свойства смеси снижаются. Наличие в составе смеси селитры требует особых мер ее хранения и приготовления (гигроскопична, пожароопасна). Смесь многокомпонентна, что затрудняет ее приготовление . Наиболее близкой к предлагаемой по использованным компонентам и достигаемой цели является экзотермическая смесь для рафини,рования металла 3, содержащая, вес.%: Конвертерный шлак 60-85 Алюминиевый порошок Плавиковый шпат Остальное. Недостаток известной смеси состоит в том, что она взрывоопасна и ее применение.требует постройки отделений подготовки в пожаро- и взрывобезопасном исполнении. Смесь имеет недостаточные рафинировочные свойства по отношению к сере и неметаллическим включениям, в результате чего прокатанный металл имеет неудовлетворительную поверхность. Целью изобретения является снижение взрывоопасности при изготовле нии, повышение рафинировочных свойс по отношению к неметаллическим вклю чениям, уменьшение потерь металла при прокатке. Цель достигается тем, что экзоте мическая смесь для рафинирования ме талла, включающая конвертерный шлак плавиковый шпат и алюминийсодержащее вещество, в качестве алюминийсо дёржащего вещества содержит печные шлаки алюминиевого производства при следующем соотношении компонентов, вес.: Конвертерный шлак 60-70 Печной шлак алюминиевого производства 10-25 Плавиковый шпат 15-20 В качестве элемента, -обеспечивающего повышение реакционной спосо ности образовавшегося шлака к сере и оксидным неметаллическим включениям, снижения стоимости и взрывоопасности смесей при приготовлении, расширении сортамента сталей, отлива-

емых под шлаком, уменьшения потерь металла при прокатке рекомендуется использовать печной шлак производства алюминия и его сплавов следующего состава, весД:

Алюминий 15-36

Глинозем 30-35

Кремний10-25

Карбид кремния 10-25

Монооксикарбид

алюминияОстальное

Применение горючего в виде шлака позволяет готовить экзотермическую смесь в существующих отделениях подготовки, так как она пожаро- и взрывобезопасна.

Смесь можно применять при разливке сверху сталей обыкновенного ка2139 мДж/м, для кремнезема 1886 мДж/м, в то время как для шлака, полученного из смеси с алюминиевым порошком, эти величины равны, соответственно, 1893 мДж/м и 1893 мДж/м.

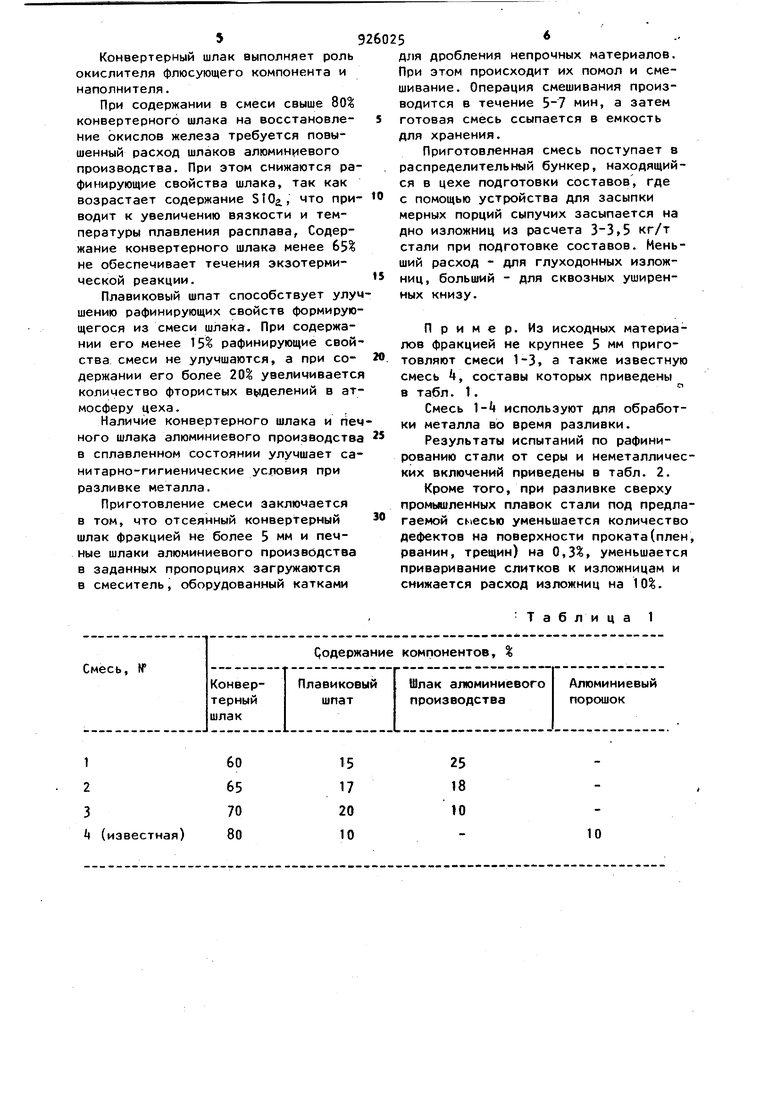

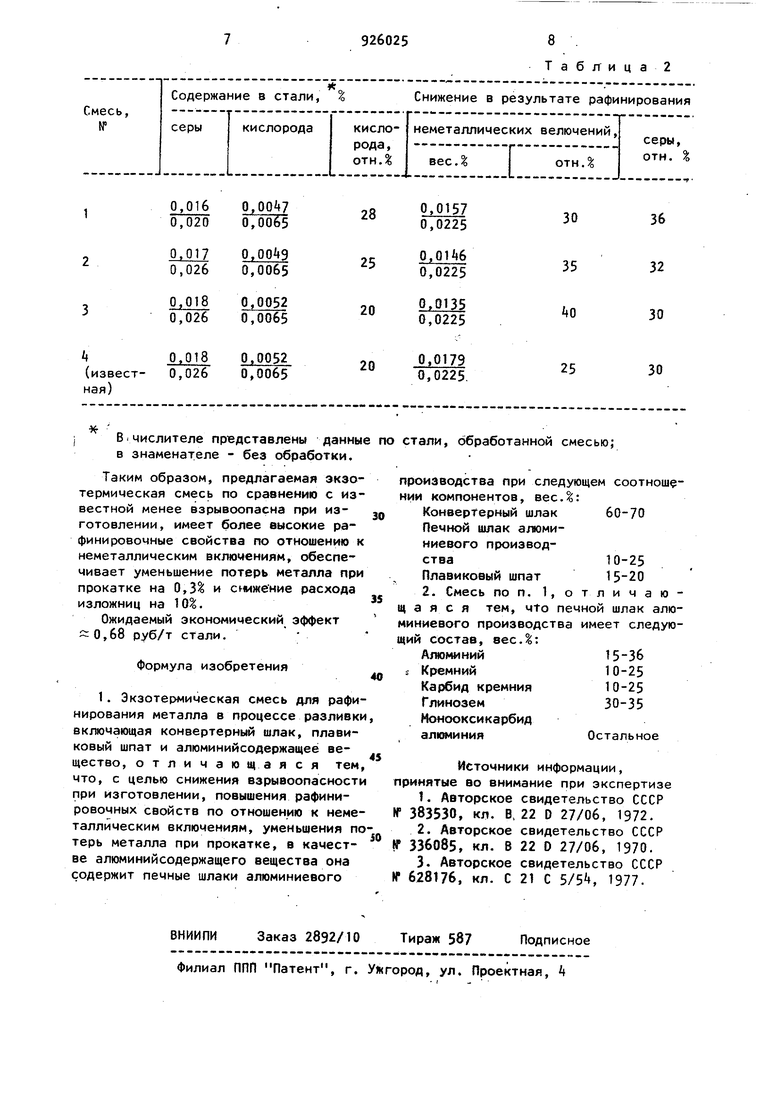

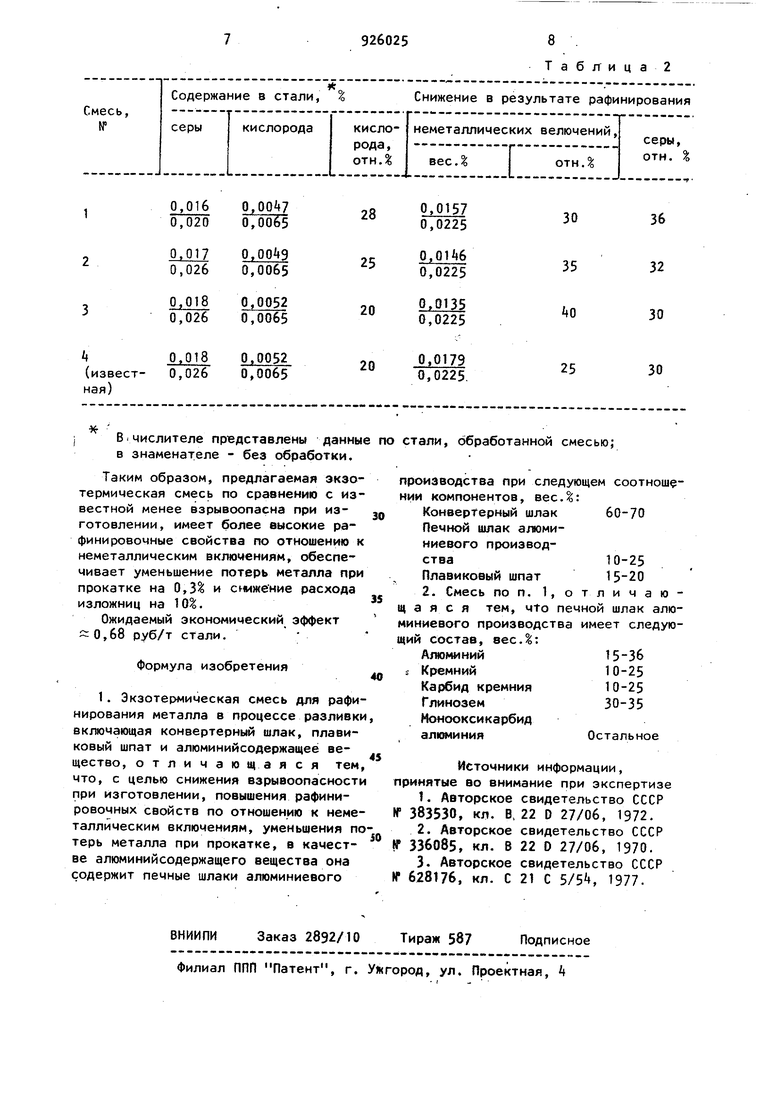

Силы сцепления между.оксидной фазой и оксидной с металлической характеризуют отделяемость шлака от металла. Эта величина для описываемой и известной смесей составляет, соответственно, 186 мДж/м и 115 мЯж/м, т.е. лучшей ассимилирующей способностью по отношению к оксидным неметаллическим включениям обладает шлак из предлагаемой смеси. Кроме того, такой шлак менее подвержен запутыванию в металле. чества, что значительно расширяет сортамент сталей, отливаемых под шлаком. Применение шлаков алюминиевого производства в смеси обеспечивает быстрое образование шлака, но без взрывного характера, как в смесях с алюминиевым порошком. Введение шлаков алюминиевого производства обеспечивает также: а)снижение вязкости полученного расплава до 0,08 Нс/м при температуре разливаемой стали (в то время как в шлаке, полученном из смеси с алюминиевым порошком она составляет 0,2 Нс/м), что увеличивает поверхность контакта шлака с металлом и создает благоприятные условия для рафинирования стали; б)получение поверхностных свойств улучшающих ассимиляцию неметаллических включений и свободное отделение шлаковых капелек от металла; в)снижение температуры плавления получаемого шлака до 11бО°С (из смеси с алюминиевым порошком ), Наличие в составе смеси карбида кремния обеспечивает перемешивание шлакового расплава выделяющимся газом, усиливает реакции горения смеси, создает нейтральную атмосферу в изложнице, снижая окисленность металла в начальный период разливки. Исследованиями поверхностных свойств на границе раздела стальшлак-включения установлено, что межфазная энергия шлака, полученного из смеси со шлаком алюминиевого производства, составляет для глинозема Конвертерный шлак выполняет роль окислителя флюсующего компонента и наполнителя. При содержании в смеси свыше 80 конвертерного шлака на восстановление окислов железа требуется повышенный расход шлаков алюминиевого производства. При этом снижаются рафинирующие свойства шлака, так как возрастает содержание SIO, что приводит к увеличению вязкости и температуры плавления расплава, Содержание конвертерного шлака менее 65% не обеспечивает течения экзотермической реакции. Плавиковый шпат способствует улуч шению рафинирующих свойств формирующегося из смеси шлака. При содержании его менее 15% рафинирующие свойства смеси не улучшаются, а при содержании его более 20 увеличивается количество фтористых выделений в атмосферу цеха. Наличие конвертерного шлака и печ ного шлака алюминиевого производства в сплавленном состоянии улучшает санитарно-гигиенические условия при разливке металла. Приготовление смеси заключается в том, что отсеянный конвертерный шлак фракцией не более 5 мм и печные шлаки алюминиевого производства в заданных пропорциях загружаются в смеситель, оборудованный катками ДЛЯ дробления непрочных материалов. При этом происходит их помол и смешивание. Операция смешивания производится в течение 5-7 мин, а затем готовая смесь ссыпается в емкость для хранения. Приготовленная смесь поступает в распределительный бункер, находящийся в цехе подготовки составов, где с помощью устройства для засыпки мерных порций сыпучих засыпается на дно изложниц из расчета 3-3,5 кг/т стали при подготовке составов. Меньший расход - для глуходонных изложниц, больший - для сквозных уширенных книзу. Пример. Из исходных материалов фракцией не крупнее 5 мм приготовляют смеси 1-3, а также известную смесь 4, составы которых приведены в табл. 1. Смесь 1- используют для обработки металла во время разливки. Результаты испытаний по рафинированию стали от серы и неметаллических включений приведены в табл. 2. Кроме того, при разливке сверху промышленных плавок стали под предлагаемой уменьшается количество дефектов на поверхности проката(плен, рванин, трещин) на 0,3%, уменьшается приваривание слитков к изложницам и снижается расход изложниц на 101. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Шлакообразующая смесь для разливки стали | 1976 |

|

SU559769A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая смесь для рафинирования металла при разливке | 1977 |

|

SU628176A1 |

| Шлакообразующая смесь для изготовления сталерафинировочных брикетов | 1980 |

|

SU910790A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

60

15 17 20 10

65

70 80

25

18 10

10

Таблица2

Авторы

Даты

1982-05-07—Публикация

1980-07-28—Подача