(54) ЭКЗОТЕРМИЧЕСКАЯ ЩЛАКСХЖРАЗУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая смесь для рафинирования металла | 1980 |

|

SU926025A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Шлакообразующая смесь | 1980 |

|

SU922160A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

I

Изобретение относится к черной металлур1: ии, в частности к смесям для разливки стали.

Известна шпакоофазующая смесь, содерх ашая, вес. %..: Шлак сталеплавильного производства8О-9О Порошок 65 %-нопо ферросилиция1-15 Силикат натрия3-8 Недостатком смеси является то г, что применяемый для ее изготовления шлак иК«еет в своем составе низкое содержание окислов железа истребует дополни- TejjbHoro ввода окислителя. того, шлак имеет низкую основность. Область использования экзотермической шлакооб- разующей смеси ограничена.

Известна экзотермическая шлакообразующая смесь 2, содержащая , вес.%: Конвертерный шлак60-85

Алюминиевый порошок5-15Плавиковый шпат Остазтоьнов

Недостаток смеси состоит в том, что она малоэффективна против приварки слитков к изложницам. Сталь, отлитая под известной смесью, обладает ;вьюокой гаэЬнасышенностью и загрязнена большим Количеством неметаллических включений пластинчатой формы.

Наиболее близкой по технической сущности и достигаемому эффекту является экзотермическая шлакообразуюшая смесь

to з, содержащая, вес, % :

Конвертерный шлак 7О-85

65 ный ферросилиций8-15Плавиковый шпат Остальное

IS Однако смесь обладает низкой десул фурирующей способностью, относительно низкой скоростью горения и медленным формированием шлака. В результате не обеспечивается эффективная ассимиля20ция включений в донной части слитка, ка чество его поверхности снижается,, выход годного металла уменьшается, плас-« тические свойства стали, ухудшаются. Цель изобретения рафинирование стали

ных неметаллических включений, улучшение качества поверхности донной части слитка, повышение пластических свойств стали.

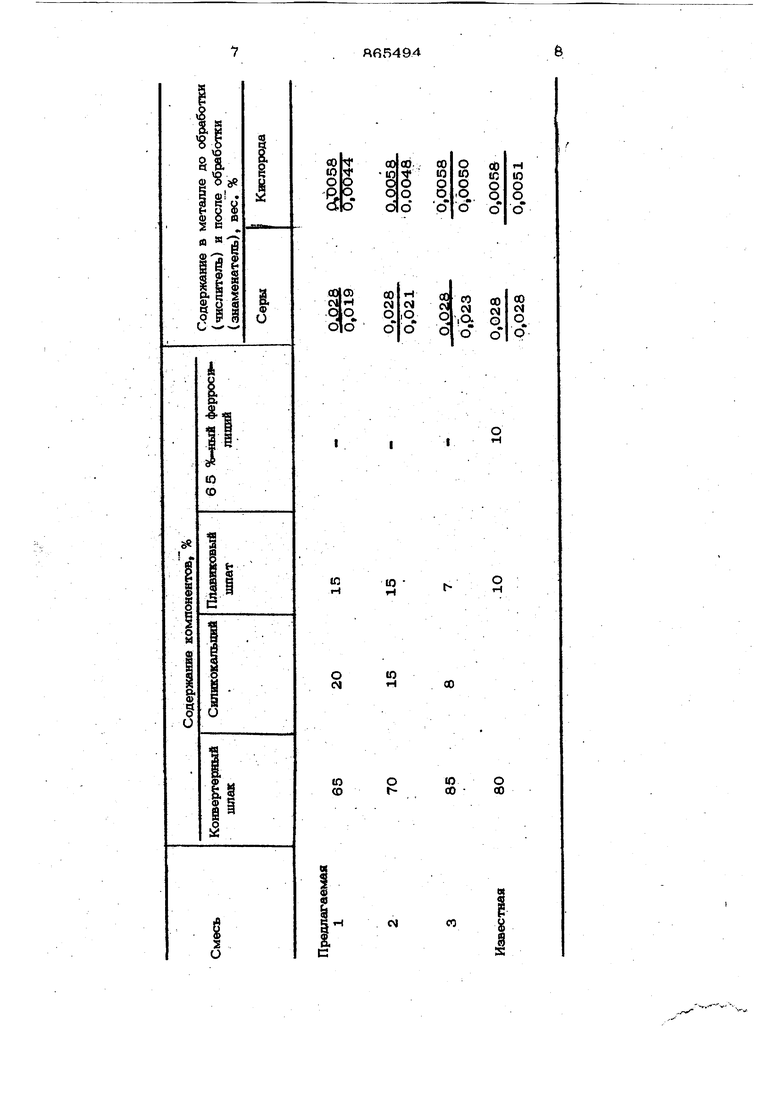

Поставленная цель достигае1ся тем, что смесь, содержащая конвертерный .шлак, и плавиковый шпат, дополнительно содержит силикокаяышй при следз то щам соотношении компонентов, рес, %:

Конвертерный шлак65-85

Силикокалышй8-20

Плавиковый шпат7-15

Конвертерный шлак является одновременно окислителем и флюсующим материалом. В смеси пр1шеняется шлак следуюшего состава, вес. % :

Окислы кремния10-21

Окись каяьшш40-60

Окислы железа13-30

Окислы марганца5- 10

Окислы магния0,5-5

Содержание вредных примесей в шлак не должно превьш1ать , % серы 0,2, пятиокиси фосфора 1 .

Шлак имеет основность 2,5-3,5 и содержит окислы железа и марганца, что исключает добавки извести, железной и -марганцевой руды, как окислителей смеси.

Силикальций ввецен в качестве комЯонента, решающего комплекс вопросов для поБьш1ёния реакционной способности образовавшегося шлака к сере и бксидным неметаллическим включениям, равномерного распределения их в объеме металла, улучшения качества псдаерхности в заготовках донной части слитка повьш1ение механических свойств металл (пластичности).

Применение силикокаяьция вместо 65 %-ного обеспечивает повышение основности образовавшегося шлака до 2,5, в то время как при пргочюнении смеси с 65.%-ным FeSi основность 1,6-2,0. Гюдержание окислов железа в шлаке, получившемся от сгорания смеси с силикокальцием, не превышает 1,0 %, в то время как в шлаке из известной смеси 2-3 %. Высокая основность и -низкая окисленность повышают реакционную способность шлака к сере. Применение силикокальшш способствует образованию укрупненных неметаллических включений, а при контакте со шлаком происходит их ассимиляция.

ва : вязкость шлака, полученного из смеси с силикокальцием, при температуре разливки составляет 0,05 Нс/м в то время , как в шлаке из смеси, с 65 %-ным F6 Si составляет OilHc/M при такой же температуре. Это способ-ствует увеличению поверхности контакта металла со Шлаковым расплавом.

Поверхностные свойства шлакового расплава обеспечивают ассимиляцию оксидных неметаллических включений и свободное отделение шлаковых капелек от металла. Межфазная энергия шлака, полученного из смеси с силикокальцием, составляет : для глинозема

а/

2О29 мПж/м. , кремнезема 188О мПж/м в то время как для шлака полученного из смеси с 65 ферросицилием, 1920 мЛж/м , 1720 мДж/м соответственно.

Силы сцепления между оксидной и .металлической фазами для предлагаемой и известной смесей составляют соот тственно 175 мПж/м и 140 мДж/м , т.е. шлак из предлагаемой смеси менее подвержен, запутьюаншо в металле.

Продолжительность формирования .шлак в изложнице составляет около 5 с, что в 2- раза быстрее, чем из известной смеси. В результате noBejDXHocTb донной части слитка улучшается.

Плавиковый .шпат обеспечивает регулирование скорости горения и жидкотёкучести формирующегося шлака. Предельны концентрации компонентов установлены экспериментальным путем

При содержании силикокальция менее 8 % не обеспечивается достаточная скорость формирования шлака, а при его содержание более 20 % реакция протекает слишком бурно с выбросами шлака и металла.

При -концентрации конвертерного .шлака в смеси менее 65 % реакция десульфурации металла ухудшается, а при концентрации более 85 % замедляется горение смеси и ухудшается качество донной части слитка.

Содержание плавикового шпата менее 7 % недостаточно для обеспечения требумых физико-химических свойств формирующегося Шлака, а содержание его более 15 % приводит к снижению активности смеси и ухудшению ее рафинирующих свойств. 865494 - одновременное от серы и кислородВведение силикокальшш в смесь обеспечивает снижение вязкости распла- Смесь рекомендуется использовать при разливке стали в слитхси посредством загрузки в количестве Я,5-4,5 кг/т на дно изложниц перед заливкой стали. Смесь приготавливают смешением молотых до фракции 0,5-1 мм компонентов. Примеры. Смеси 3-3 (см. таб лицу) проготовили посредством смешения в бегунах компонентов предваритель но размолотых до фракции О,5-1 мм. Смеси перед разливкой засыпали на дно изложниц из расчета 3,S-4,5 кг/т стали (расход 3,5 кг/т для изложниц уширенных кверху, глуходонкых с прибыльными надставками; 4,5 кг7т для изложниц - открытый квадрат, уширенных книзу), Сталь разливали сверху на 8 т слитка. С первой порцией металла происходило зажигание смеси и обраэова ние .шлака, который выполнял роль омазки и рафинйрювал металл. Опрюбьта ние экзотермической шлакообразующёй -смеси производили на низко- и.среднеуг леродистых марках сталей . 46 Получены три смеси со сниженным -одержанием, % : Применение предлагаемой смеси позволило также снизить брак металла за счет улучшения качества поверхности донной части слитков на 0,27 %, улучшить макроструктуру слитка за счет снижения степени ликвацин химических элементов в слитках, повысить пластические свойства стали на 1О-15 %, сократить привар слигков к-изложницам в 3 раза и увеличить скорость разливки стали в 1,7 раза, увеличить стойкость сталеразливочных ковшей на 6 наливов. Ожидаемый экономический эффект 0,25 руб/т стали. 9865494 Формула изобретения Экзотермическая шлакотбразующая смесь для разливки стали, содержащая конвертерный шлак и плавиковый шпат, отличающаяся тем, что, с5 целью одновременного рафинирования металла от серы и кислородных неметалла ческих включений, улучшения качест. ва поверхности донной части слитеа, повышения пластических свойств ста- ли, она дополнительно содержит силикокалышй при следующем соотношении компонентов, вес. % : при кл № N Конвертерный шлак65-85 Силикокалышй8-2О Плавиковый Шпат7-15 Источники информации, ятые во внимание при экспертизе 1. Патент Франции № 1582944, В 22tJ27/OO, 197О. 2,Авторское свидетельство СССР 628176, кл. С 21 С 5/54, 1979. 3.Авторское (Свидетельство СССР 558541. кл. С 21 С 5/54, 1975.

Авторы

Даты

1981-09-23—Публикация

1979-06-25—Подача