(54) ШЛАКООБРАЗУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1980 |

|

SU999607A2 |

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая смесь для рафинирования металла | 1980 |

|

SU926025A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Экзотермическая шлакообразующая смесь | 1988 |

|

SU1743674A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

I

Изобретение относится к металлургии, а именно к разливке хромоалюмиш1евых сталей и может быть использовано для защиты зеркала металла при разливке в изложницы.

Известна экзотермическая смесь для получения синтетического ишака при разливке стали 11, содержащая следующие компоненты, вес.%;

Силикокальций

Селитра (калиевая или

натриевая)

Железная окалина

Веществ, содержачшс

окислы бора Остальное

Плавиковый шпат

Недостатками этой смеси являются высокая стоимость, взрывоопасность и выделение в процессе экзотермической реакции токсичных газов. Составляющие смеси окисляют разливаемый металл. .

Известна порошкообразная экзотермическая смесь, используемая для наведения шлака в изложнице лри разливке стали 12, содержащая, вес.%:

2

Алюмитш и порошок алюмнннево-магняевьй14

Снликокалыши8

Железная ок&тпа20

Кальци1шровашшя сода12

Графит4

Шлакообразуюшие

компонентыОстальное

25-35

Недостатками этой смеси являются значительная трудоемкость, высокая стоимость ее

10

5-15 изготовлсння, а пктке наличие в составе 20-25 смеси углерода, который частично переходит в металл при разливке под ишаком из смеси

1-10 данного состава, что является неприемлемым при разливке сталей с регламентированным

IS содержанием углерода.

Наиболее близкой к предлагаемой оо технической сущности и достигаемому результату является смесь, содаржашая компояенты, ес.%

20

30 35 10 25

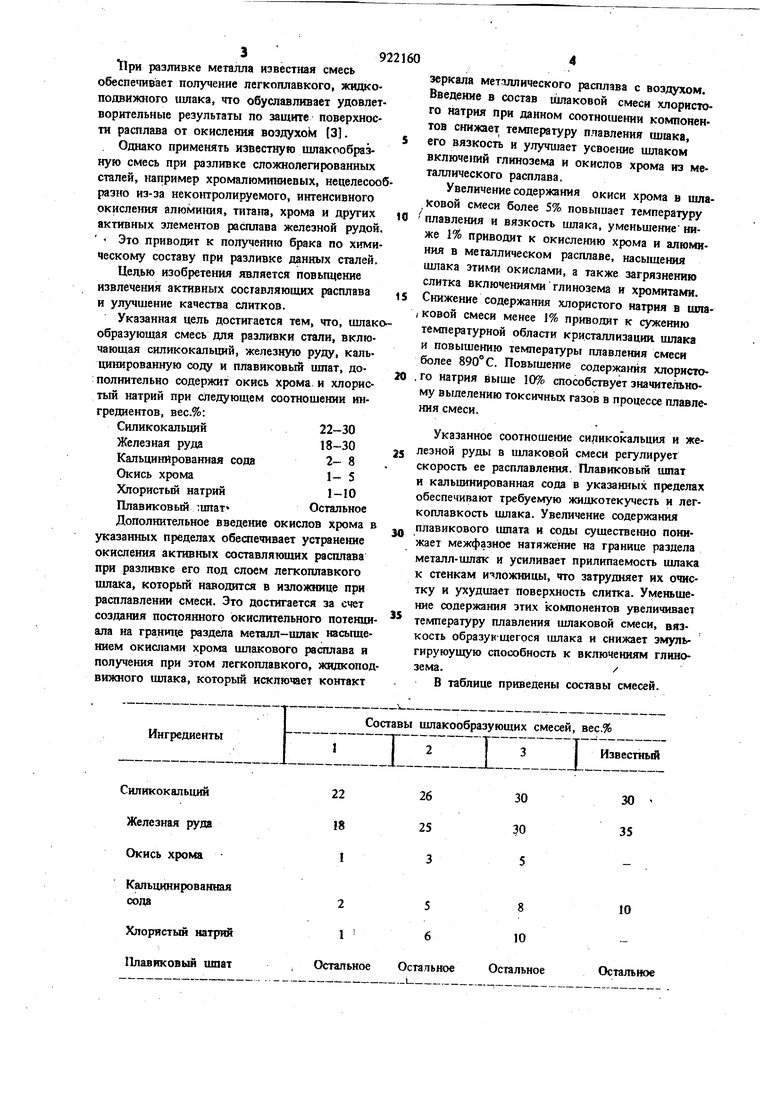

Силикокальцмй Железная руда Кальцинированная ( Плавиковый lima т llpn разливке металла известная смесь обеспечивает получение легкоплавкого, жидкоподвижного шлака, что обуславливает удовлет ворительные результаты по защите поверхности расплава от окнслеиия воздухоКт (3. Однако применять известную шлакообразную смесь при разливке сложнолегированных сталей, например хромалюмикиевых, нецелесоо разно из-за неконтролируемого, интенсивного окисления алюминия, титагга, хрома и других активных злементов расплава железной рудой Это приводит к получению брака по хими ческому составу при разливке данных сталей. Цедью изобретения является повьпцение извлечения активных составляющих расплава и улучшение качества слитков. Указанная цель достигается тем, что, шлак образующая смесь для разливки стали, включающая силикокальций, железную руду, кальцинированную соду и плавиковый щпат, дополнительно содержит окись хрома и хлористый натрий при следующем соотношении Hirгредиентов, вес.%: Силнкокальций22-30 Железная руда18-30 Кальцинированная сода2-8 Окись хромаI- 5 Хлористый натрий1-10 Плавиковый 1Ш1ат Остальное Дополнительное введение окислов хрома в указанных пределах обеспечивает устранение окисления активных составляющих расплава при разливке его под слоем легкоплавкого щлака, который наводится в изложнице при расплавлении смеси. Это достигается за счет создания постоянного окислительного потенци ала на rpanmie раздела металл-щлак насьпцением окислами хрома шлакового расплава и получения при этом легкоплавкого, жидкопод вижного шлака, который исключает контакт Силикокальций Железная руда Окись хрома Кальцнннрованная сода Хлористый натрий Остальное Остальное Плавиковый щпат 25 1 i6 зеркала металлического расплава с воздухом. Введение в состав шлаковой смеси хлористх)го натрня при данном соотношении компонентов снижает температуру плавления аиака, его вязкость и улучи1ает усвоение шлаком включе шй глинозема и окислов хрома из металлического расплава. Увеличение содержания окиси хрома в шла, 1СОВОЙ смеси более 5% повышает температуру плавлевдя и вязкость шлака, уменьшение ниже 1% приводит к окислению хрома и алюминия в металлическом расплаве, насыщения шлака этилт окислами, а также загрязнению слитка включениями глинозема и хромитами. Снижение содержания хлористого натрня в umaковой смеси менее 1% приводит к сужению температурной области кристаллизации шлака и повышению температуры плавления смеси более 890° С. Повышение содержания хлористого натрия выше 10% способствует значительному выделению токсичных газов в процессе плавления смеси. Указанное соотношение силикокальция и железной руды в шлаковой смеси регулирует скорость ее расплавления. Плавиковый шпат и кальцинированная сода в указанных пределах обеспечивают требуемую жидкотекучесть и легкоплавкость шлака. Увеличение содержания плавикового шпата и соды существенно понижает межфазное натяжение на границе раздела металл-шлак и усиливает прилкпаемость шлака к стенкам изложницы, что затрудняет их очистку и ухудшает поверхность слитка. Уменьшение содержания этих компонентов увеличивает температуру плавления шлаковой смеси, вязкость образун-щегося шлака и снижает эмульгируюущую способность к включениям глинозема./ В таблице приведены составы смесей. Остальное стальное

Авторы

Даты

1982-04-23—Публикация

1980-08-01—Подача