1

Изобретеиие относится к области обработкн металлов давлением, в частности к изготовлению цилиндрических детален типа втулок с применением нагрева трением и может быть смонтировано на станке токарного типа достаточной мощности.

Известно устройство для выдавливания трением цилиндрических деталей типа втулок на станках токарного типа, содержащее закрепляемые в шпинделе и пиноли станка заготовку и формующий орган, выполненный в виде параллельно расположенных давильпика и калибрующего ролика.

Однако известное устройство не обеснечивает требуемого качества выдавливаемых втулок и не позволяет использовать все резервы повышения производительности.

Повышение производительности и улучшение качества деталей достигается за счет того, что устройство снабжено механизмом нодачи и зажима заготовки, механизмом отрезки детали и механизмом ее удаления, а формующий орган снабжен смонтированной на шпинделе станка онравкой, на которой закреплен давильник, и жестко связанной с оправкой планшайбой, имеющей радиальный паз для установки в нем калибрующего ролика, имеющего гидропривод перемещения, при этом псе механизмы взаимосвязаны автоматической системой, приводящей нх в действ)1е в заданной последовательности.

Механизм подачи и зажима заготовки смонтирован на пиноли станка и выполнен в виде концентрпчно установленных подающей и зажимной цанг с индивидуальиыми гидроприводами соответственно неремеи1ения вдоль оси выдавливания и зажи.ма.

Привод ПИНОЛГ1 станка выпо.чнеи в виде гидроцилиндра, шток которого связан с иинолью через гидромеханический регулятор силы.

В нланщайбе формующего органа диаметрально иротивоположно имеющемуся пазу предусмотрен дополнительный наз, а механизм отрезки выполнен в виде установленного в донолнительном пазу рычага, несущего ко)П1ческий отрезной ролик н связанного с гидроприводом калибрующего ролика.

Механизм удаления готовой детали выполнен в виде размещенного на давильникесъем нжа, связанного через систему толкателей н шарикоподшипннк со щтоком индивидуального гидронривода, жестко установленного на задней стенке шпинделя.

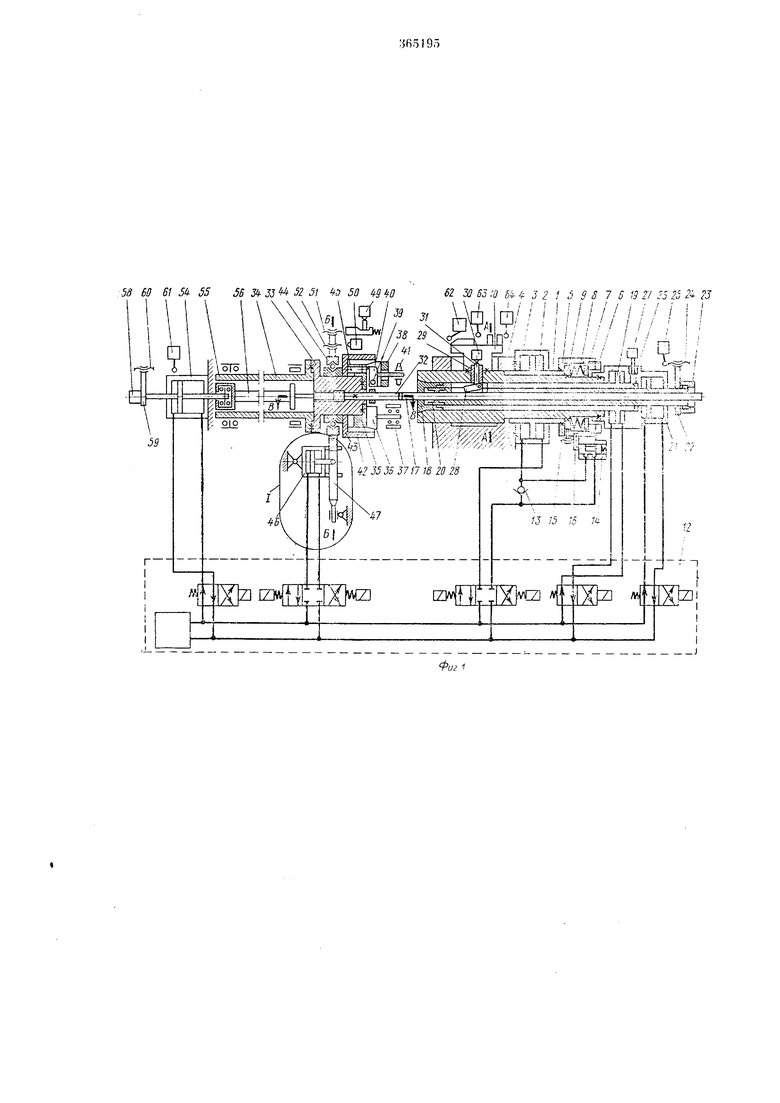

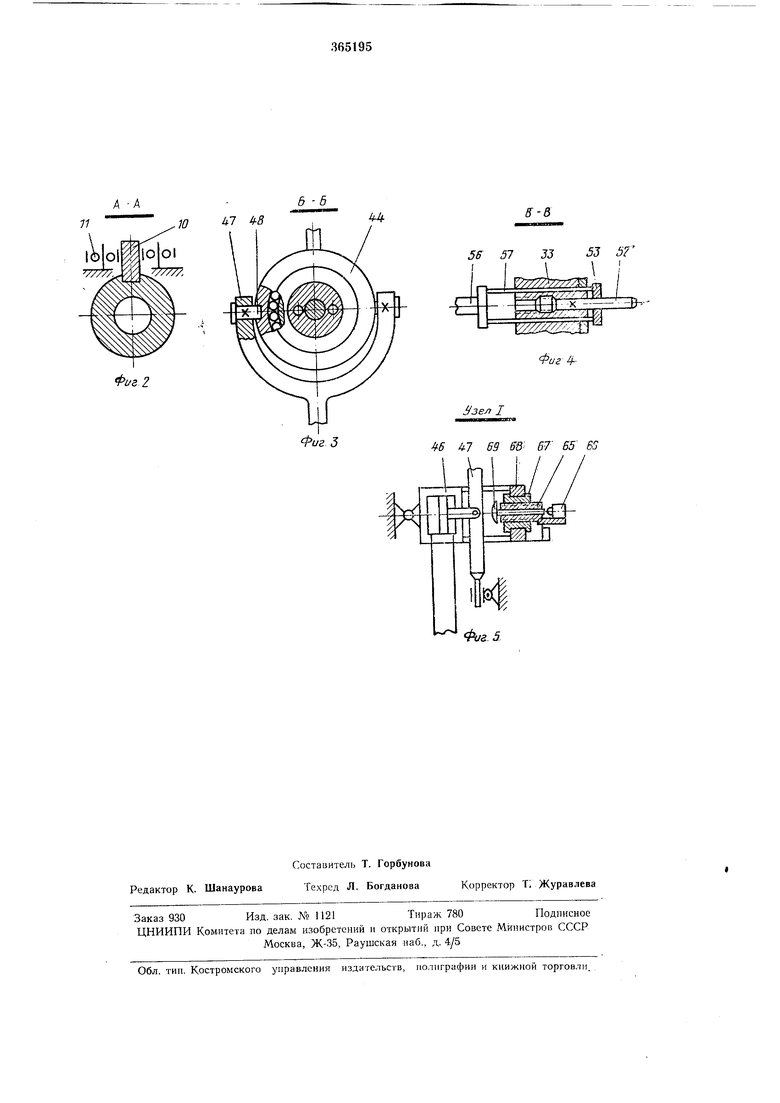

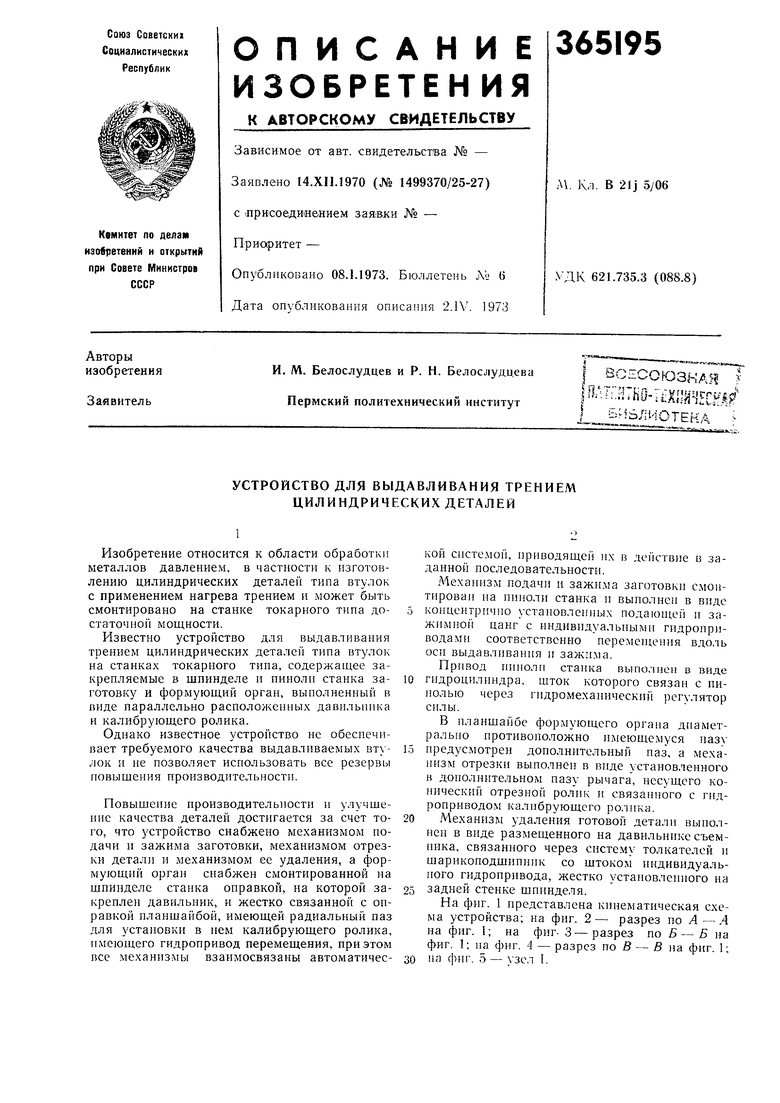

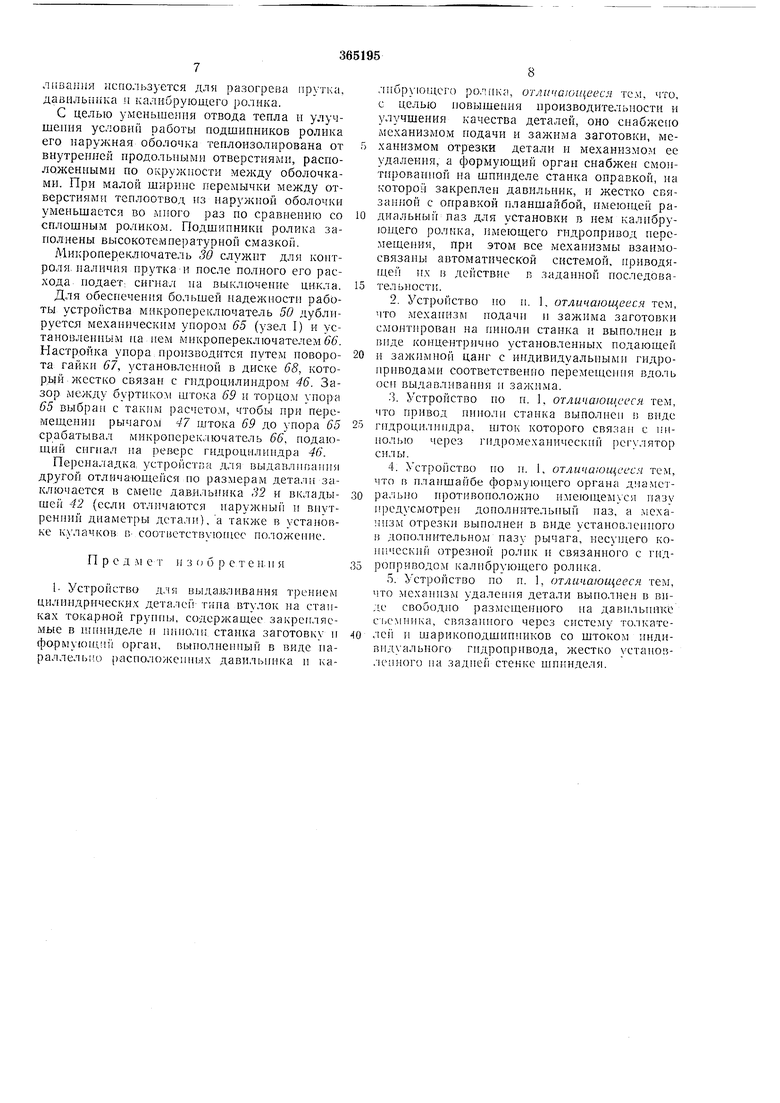

На фиг. 1 представлена кинематическая схе.ма устройства; на фиг. 2- разрез по А-А на фиг. 1; на фиг. 3-разрез по Б - Б на фиг. 1: на фиг. 4 - разрез по S - В на фиг. 1; на фиг. 5 - узел I.

ycTpoiiCTBO содержит 1ЮЛ}ю пиноль 1 задней бабкм, механически связанную со штоком

2гидроцплиндра 3 (привода рабочей осевой подачн), закренлемного на корнусе задней бабки 4 посредством следующих вхо,тяш,их в 1идромеханический регулятор силы деталей: стакана 5, жестко установленного на правом конце штока 2, гайки 6, шайбы 7, наката тарельчатых пружнн 8 и фланца 9, закренленного иа пиноли. Удерживается ниноль от вращения жестко связанной с ней нанравляюнией 10, ноджатой с обеих сторон шарикоподшипниками 11. Кулачки, закрепленные на направляющей, служат для унравлення конневымн

в ы к л К) ч ате л я м и.

Правая (напорная) ио.чость гидроцилиндра

3соединена с гидростаицней 12 неносредственпо, а левая (сливная) ---через параллельно включе1Н)1е (входяни е в гидромеханический регулятор) обратиый клапан 13 и цилиндрнческиА одиокромочный следящий золотннк 14, корнус которого жестко становлеи на стакане 5. Пеходная ширина н;елн между рабочими кро.мками 30:iOTHH a отрегулирована при наладке винтом 7,5, хстаиовленным в закренлеииую па фланце 9 стойку и передающим движение па нлхнжер золотника через рычаг /6.

Пруток 17 зажат цангой 18, тяговое усилие которой нередаетея от нггока гидроцилиидра 19 (привода зажима), жестко закрепленного па правом онце пмпо.чн. Подаю1цая цанга 20 меха 1ическн связана со штоком гидроцн; индра 2} (привода нодачн прутка), смонтирован1ГОГО с гидроцнлинл.ром 19- Хомут 22 и гайка 23. установленные на правом конце штока привода гпдроцнл1-;пдра 21, служат для ограпнчення хода нода;оп1ей цангн. Вннтом 24 отрегулирован момент С))абатываиия концевого выключателя 55, когда хомут 22 унирается в

крышку Г1 ЛрОЦИЛ1П1Д Ш 21.

Толкатель 26, лстановленный в крышке гидроцнлинл;а 19, и микропереключатель 27 елужа1 д. 1Я ко ггроля зажнма прутка н передачи сигнала в электросхему. Флажок 28,сл жапип для контроля на.чичия нрут1 а, установлен на оси, закреп.1СнноГ| в державке 29, которая иреуюхраияет Н1токи приводов зажили и подачи от новорачивання нрн навинчивапип цанг. Передача движения от флажка к микропереключателю 30 оеуихеетвляетея носредством толкателя 31.

Давильник 32, вынолиепный из жаропрочного снлава, закреплен иа оправке 33, установленной па врагнаюп|емея шпинделе 34 тока)ного с1аика. В радиальных Т-об)азных назах п.1анша1 |бы 35, жестко св5 занной с оправкой, стап015леиы ось 36 калибруюи1его ролика 37 и K0|)iiye 38, в пазу которого на оси 39, жестко связанной с корпусом 38, установ.чен рычаг 40, песунипг иа своем конце коннческн| отрезпо ро.чпк 41.

Сменные к.чиповые вкладыши 42, устап.овленные в нротнвопо.чожных назах плапшайбы п : ак|км1ле1ниле iia обойме 43, жестко связанпон с внутренним кольцом специального радиальноупорного шарикоцодшипника 44, служат для радиального перемещения ролисов с целью металла в начале выдавливания детали, а также для настройки на требуемый размер наружного диаметра выдавливаемой детали. Толкатель 45, установленный в отверстии планшайбы и закрепленный торцом на обойме, служит для поворота рычага нрн отрезке выдавлеиной детали.

Гидроцнлиндр 46 (привод перемещения роликов) шарнирно закреплен на передней стенке шпиндельной бабки. Передача от его штока к обойме осуществлена поередством рычага 47 и специального раднальноупорного шарикоподшипника, наружное кольцо которого шарнирно связано с вилкой этого рычага двумя осями 48 н удерживается ими от врашеиия. Момент включения радиального иеремещеиия роликов микроиереключателем 49 и момент выключения новорота рычага 40 (нрн окончании отрезки) микропереключателем 50 отрегулированы внитамн 51 и 52, установленными в закренлениоп на наружном кольце раднальноупорного подшипннка стойке.

С енный сч емнп;-; 53 Г1редпазначе11 д.чя сброса выдавлеппой детали с давильигН а после отрезки. Передача движеиня сч.емннку от штока гндроцилнндра 54 (привода сброса), жестко устаиовленного на задпс стенке шпиндельной бабки, осун1,ествляется посредством двойного упорного подшинннка 55, толкателя 56 и внлкп 57- Требуе.мая величииа иеремещення съемника настроена с но.мои;ью установленных на левом ко1Ще штока привода сброса гайки 58 и хомута 59. Вннтом 60 отрегулирован момент срабатывания концевого выключателя 61, когда хомут упирается в крышку цилиидра нрнвода сброса через демпфер.

идростан.цпя, состоян1ая нз бака, лопастного насоса, приводимого электродвигателем, фи.чьтра. напорного золотннка и раснреде.чнтельных клапанов е электромагнптиым управленнелч. выполнена в виде отдельного агрегача н соединена с соответствуюпдимп гидроцилиндрамн резипотканевымн рука15ами.

Электрическая схе.ма устройства, управляюндая всеми приводами ноередетвом раснреде.пггельпых клапанов, позволяет переключать устройство на два различных нроцесса «настройка и «цикл. В режиме «иастроЙ1са управлепне каждым приводом осуществляечся ннднвидуальпымп , расположенным и в общем пульте унравлення на нередней стенке шпнпдельпой бабки. В режиме «цпк.ч э,чектрическая схема обеепечпвает вы.чавлпваиие но автоматическому циклу до полного рас.хода прутка, после чего ста1Ю( выклмочается.

Работает устройство но автоматическому циклу следующим образом. Элсктродвнгателн шпинделя II пасоса гидростанции включены ностояппо. Запуск пнк.ча ппопзг.однтся 11ажатием кнопки «цикл. Посредством подающей цанги II ее привода пруток быстро подается к давильннку па величину, равную ходу цанги.

В конце .хода от нажатия винтом 24 срабатывает концевой выключатель 25, подающий сигнал на включение привода зажима прутка зажимной цангой. Перемещаясь вправо, правый конец щтока привода зажима своей конусной поверхностью перемещает толкатель 26, в результате чего в момент зажатия прутка срабатывает микропереключатель 27, подающий сигнал на включение привода рабочей осевой подачи. При перемещепии пиноли пруток, зажатый цангой, торцом упирается во вращающийся давнльиик. Сопротивление осевому перемеще 1ию пиноли резко возрастает. Если при этом осевая нагрузка на пиноли превысит настроенную, пакет тарельчатых пружин 5, настроенный по щкале на заданное номинальное усилие путем предварительного сжатия гайкой 6, сжимается. Плунжер золотника 14, постоянно находящийся в контакте с рычагом Уб, пере.мещается относительно корпуса золотника вправо, плавно перекрывая слив жидкости из левой полости гидроцилиндра 3. Обратный клапан 13 закрыт. Движение норщня гидроцилиндра 3 прекращается до тех пор, пока золотником 14 не откроется слив в результате перемещения пиноли под действием силы сжатия пакета пружин при выдавливании.

Конец прутка, поджимаемый с постоянной заданной силой к вращающемуся давильиику, за счет трения нагревается до температуры, необходимой для нормального протекания пластической деформации металла. Давильник, внедряясь в пруток, раздает его в диаметре.

Радиальное перемещение калибрующего ролика происходит посредством клинового вкладыша 42, который перемещается в осевом паправлении вместе с обоймой гидроцилиндром 46. Сигнал для этого перемещения подается концевым выключателем 62, срабатывающим от установленного на направляющей 10 кулачка после выдавливания прутка на длину 10 - 15 мм.

Длина наклонной плоскости у вкладыща и угол ее наклона выбраны таким образом, чтобы необходимое расстояние между осями давильника и калибрующего ролика устанавливалось автоматически в момент соприкосновения параллельных оси давильника плоскостей вкладыща и оси ролика при осевом перемещении вкладыша. Это позволяет использовать дальнейшее осевое перемещение обоймы для поворота рычага 40 с целью отрезки выдавленной части прутка отрезпым роликом без изменения расстояния между осями данильника и калибрующего ролика. С учетом этого выполнена также и система передачи движения на срабатывание микропереключателя 49.

Весь узел роликов, собранный па оправке

до установки на щппндель, балансируется статически при положении роликов, соответствующем рабочему. С целью избежания дисбаланса во время работы одновременно с калибрующим роликом перемещается и корпус 38 с отрезным роликом. При этом осевое перемещение обоймы ограничивается микропереключателем 49, который выключает гидроцилиндр 46 в момент достижения ширины

контакта плоскостями вкладыщей, оси калибрующего ролика и корпуса 38, равной 4-5 мм. Зазор между торцом толкателя и опорной новерхностью рычага 40 в исходном положении выбран таким образом, что после

нодвода роликов эти поверхности соприкасаются между собой.

После получения втулки требуемой длины концевой выключатель 63, срабатывающий от кулачка, установленного на направляющей 10,

подает сигнал на выключение гидроцилиндра 3, на вторичное включение гидроцплиндра 46 для отрезки втулки отрезным роликом непосредственно на давильпике и на реверс гпдроцилиндра 21.

В результате одиовре.менной отрезки и калибровки увеличение диаметра втулки у отрезаемого конца нрактически не происходит. Окончание отрезки контролируется микронереключателем 50, нодающим сигнал для рсверса гидроцилипдров 46 и 3, т. е. для отвода роликов за счет центробежной силы и отвода пи ноли.

Обратный клапан 13. включенный нараллельпо со следящим золотником, обеснечивает возможность обратного отвода поршня гидроцилиндра 3 в момент подачи сигнала на реверс, когда золотник может оказаться закрытым, а также служит для увеличения скорости обратного хода. Связь между штоком 2 и

пинолыо при обратном ходе жесткая: шток 2 непосредственно опирается на фланец 9. Поскольку .ход поршня гидроцплиндра 46 в несколько раз меньше хода поршня гидроцилиндра 3, ролики достигают исходного ноложения раньше, чем ниноль. Поэтому контроль обратного перемещения производится только по пиполп концевым выключателем 64. который срабатывает от установлепного на направляющей 10 кулачка и нодает сигнал па включепие привода для сброса детали п на реверс гидроцплиндра J9 для освобождения прутка. Выдавленная и отрезанная деталь сбрасывается с давильника съемником 53 без остановки щпинделя. В конце хода съемника от нажатия винтом 60 срабатывает концевой выключатель 61, подающий сигнал па повторение цикла: быстрая подача прутка, зажим прутка и т. дВыдавливание первой детали из прутка начинается от «холодного прутка и давильппка. Следовательно, на ней могут быть дефекты. Поэтому для выдавливания первой детали пруток устанавливается так, чтобы эта деталь была заведомо короче остальных. Затем она отбраковывается, а процесс се выдавливалия используется для разогрева прутка, давильника калибрующего ролика.

С целью уменьшения отвода тепла и улучшения условий работы подшипников ролика его наружная оболочка теплоизолирована от внутренней продольными отверстиями, расположенными по окружности между оболочками. При малой ширине перел ычки между отверстиями теплоотвод из наружной оболочки уменьшается во много раз по сравнению со сплошным роликом. Подшипники ролика занолнены высокотемнературной смазкой.

Микропереключатель 30 служит для KOirrроля, на;1ичия прутка и после полного его расхода нодает: сигнал на выключение цикла.

Для обеспечения большей паде/киости работы устройства микропереключатель 50 дублируется механическим упором 65 (узел I) и установленным на нем микропереключателем 66. Настр.ойка упора производится путем поворота гайки 67, установленной в диске 68, который жеетко связан с гидроцилиндром 46. Зазор между буртиком штока 69 и торцом упора 65 выбран с таким расчетом, чтобы нри перемегцении рычагом 47 штока 69 до упора 65 срабатывал микроиереключатель 66, подающий сигнал па реверс гидроцнлиндра 46.

Переналадка, устройства для выдавлипання другой отличающейся по размерам детали заключается в смене давильника 32 и вкладышей 42 (если отличаются наружный и виутренний диаметры детали), а также в установке кулачков а соответствуюнюс но/южепне.

П р е д м е т н з о б р е т е нл я

1- Устройство для выда,вливания трением цилиндрнческнх деталеГг тина втулок на станках токарной грунны, содержащее закрепляемые в шпинделе н нииолн етанка заготовку н формук)1ди{1 орган, выполненный в виде нараллелы.о )аспо.:к)же11ных давилыип а п ка/пюрующего ро.пика, отличающееся тем, что, с целью повышения ироизводительности и улучшения качества деталей, оно сиабжеио механизмом подачи и зажима заготовки, механизмом отрезки детали и механизмом ее удаления, а формующий орган снабжен емонтпрованной на шпинделе станка оправкой, на которой закреплен давильник, и жестко связанной с оправкой планшайбой, имеющей радиальный паз для установки в нем калибрующего ролика, имеющего гидропривод пере.мещения, при этом все механизмы взаимосвязаны автоматической системой, нриводящей их в действие в заданной носледовател ьн ости.

2. Устройство по п. 1, отличающееся тем, что .механизм подачп п зажима заготовки смонтирован на пиноли етанка и выполнен в виде копцентрично установленных подающей

и зажимной цанг с индивидуальиыми гидроприводами соответственно перемещения вдоль осп выдавливаиия и зажима.

.3. Устройство но п. 1, отличаюшссся тем, что привод пинолн станка выполнен в виде

гидроцн.пщдра, HITOK которого связан с пиполыо через гпдроме.ханически|| регулятор силы.

4.ycTpoiJCTBO по п. 1, отличающсес.ч те.м, что в планшайбе формуюп1,его органа дмаметрально противоположио имеющем ся пазу нредусмотрс дополиительиый паз, а .iexa:П1зм отрезки выиолнен в виде установленного в дополннтельнолг пазу рычага, necyniero конический отрезиой роли1с и связанного с гидроприводом калибрующего ролика.

5.Устройство по п. 1, отличающееся тем, что ме.ханизм удаления детали выно,1пен в виде свободно размещенного на давпльнике сьемника, связанного через систему толкателей и шарикоподшипников со штоком индивидуального гидропривода, жестко установленного на задией стенке шпинделя. 58 60 61 Sl 55 5/ J JJ 4A 52 Л « 50 ft§ ifO 62 3S S3 ill 6 3 г , 5 S 3 7 5 У 27 23 25 2 ;j

б -6

Фаг Z

Фиг 3

S-5

.зе I

Jf6 «7 S3 SB 67 Б5 6S

Фиг. A

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДАВИЛЬНОЙ ОБРАБОТКИ | 1970 |

|

SU259033A1 |

| Устройство для автоматического фрезерования пробы на заданную глубину | 1985 |

|

SU1263495A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Многошпиндельный токарный автомат | 1974 |

|

SU567554A1 |

| Устройство для автоматического фрезерования пробы на заданную глубину | 1986 |

|

SU1328155A2 |

| Мезанизм подачи пруткового материала | 1974 |

|

SU512003A1 |

| МЕХАНИЗМ ПОДАЧИ И ЗАЖИМА ПРУТКА | 2012 |

|

RU2483842C1 |

| Устройство подачи и контроля прутка в станке | 1983 |

|

SU1133035A1 |

| Механизм подачи пруткового материала | 1979 |

|

SU1040697A1 |

| Загрузочное устройство | 1982 |

|

SU1047658A1 |

Авторы

Даты

1973-01-01—Публикация