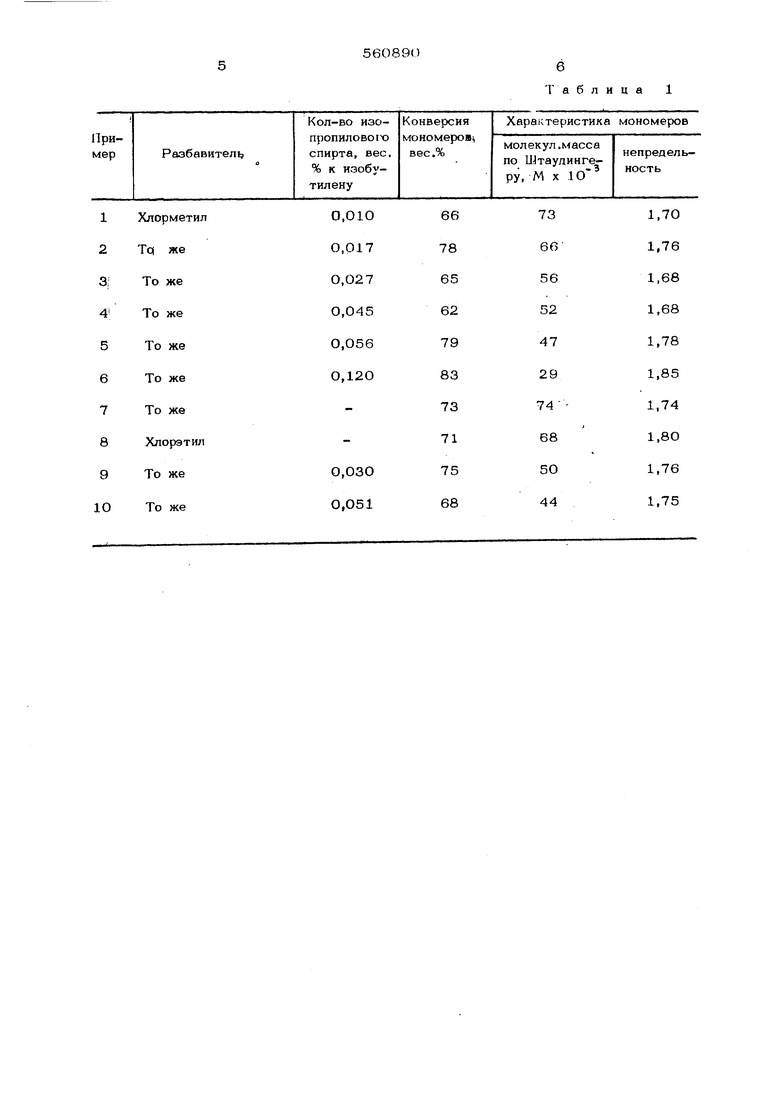

Пример 1, Сополимериэацию 28,7 мл мономеров (объем измерен при ) с 1,3 мл изопрена (объем измерен при 26)С) проводят в стеклянном реакторе с мешалкой емкостью 500 мл в условиях, предотврашаюших попадание влаги извне. Реактор помещают в сосуд Дьюара с бензином, охлаждаемым жидким азотом через змеевик. Из градуированной стеклянной ампулы в реактор заливают 30 мл мономерной смеси, содержащей О,О1 вес.% на изобутилен изопропилового спирта и 90 мл разбавителя хлористого метила/Смесь при перемешивании охлаждают до температуры реакции (-100 ± 2°С), и через .капилляр в реактог подают по каплям раствор катализатора, полученный растворением навески хлористогс) алюминия в хлористом метиле (0,1 г на 100 г хлористого метила). Когда глубина превращения достигнет примерно 7О% (визуально), реакцию обрывают введением 1О мл 0,5%-ного раствора неозона Д в тиловом спирте. Полимер отделяют от разбавителя и непрореагировавших мономеров 1чзрячей водой, высушивают в вакуумсушиль ном шкафу при в течение 4 ч и определяют глубину превращения мономеров, мо лекулярную массу, непредельность, ММР по лимера и физико-механические показатели его вулканизата. , Результаты приведе);ы в таблице 1. Примеры 2-6. Опыты проводят ai условиях примера 1, но в мономерную смес вводят изопропиловый спирт в количестве 0,О17, О,О27, О,О45, 0,О56 и 0,12 вес. соответственно. Результаты опытов приведены в табл. 1 . П р. и м е р 7 (контрольный), Опыт проводят аналогично описанному в примере 1, но в мономерную смесь не вводят изопропиловый спирт. Результаты опытов приведены в табл. 1. Прим ер 8 (контрольный). Опыт проводят аналогично описанному в примере 7, но в качестве разбавителя мономеров и растворителя катализатора используют хлористый этил. Результаты опытов приведены в табл. 1.

Примеры 9, 10. Опыты проводят аналогично, описанному в примере 8, но в мономерную.смесь вводят 0,03 и 0,051 вес.% изопропилового спирта соответственно. Результаты приведены в табл. 1.

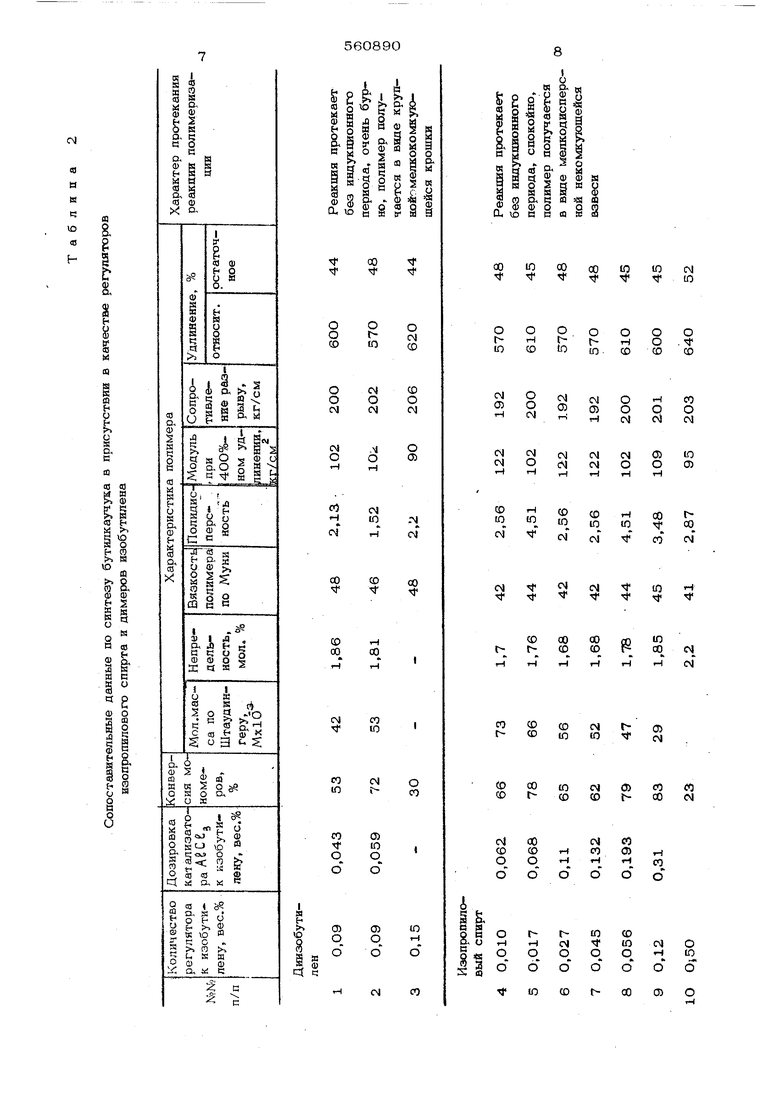

F табл. 2 приводятся сравнительные показатели качества бутилкаучука, полученного с применением в качестве регуляторов

молекулярной массы изопропилового спирта и диизобутилена.

Приведенные данные показывают, что изопропиловый спирт позволяет:получают сополимеры изобутилена с заданной молекулярной массой и расширенным ММР по сравнению с сополимерами, полученными в присутствии диизобутилена. По физико-механическим показателям вулканизаты сополимеров не уступают сополимерам, полученным в прйсутствии диизобутилена.

Величина модуля при 4ОО%-ном удлинении для полимеров, полученных в присутствии изопропилового спирта, меньше зависит от конверсии, чем в случае получения полимеров в присутствии диизобутилена. Еспи в первом С71учае даже при 91%-ной конверсии попимер имеет модуль 109 кгс/см i то во втором случае при 80%-ной конверсии модуль снижается до 9 кгс/см . Поскольку работа на повышенных конверсиях в промышленных условиях более экономична, преимущества способа регулирования молекулярной массы бутилкаучука изопропиловым спиртом перед способом регулирова- ния диизобутиленом очевидны. Предлагается внедрить описанный способ в крупнотоннажном производстве бутилкаучука (ЗО-1ОО тыс, т в год), широко используемого в народном хозяйстве, Сополимеризация по предлагаемому способу позволяет продлить пробег полимеризатора в непрерывном процессе благодаря предотвращению комкования взвеси полимера и отложения его на стенках полимеризатора. Это сокращает затраты, связанные с промывкой полимеризатора и подготовкой его к следующей операции.

6 Таблица 1 910

Формула изобретенияотличаю шийся тем, что, с цеСпособ получения сополимеров изобутиле-лимеризации и получения сополимеров с расна с изопреном низкотемпературной сополи-ширенным молекулярно-массовым распредемеризаиией мономеров в среде галоидного5 пением, в качестве регулятора применяют

алкила в присутствии катализатора Фриделя-от 0,01 до О,.12 вес.% на изобутилеи изоКрафтса и регулятора молекулярной массы,пропилового спирта.

56О89О лью предотвращения ускорения реакции по

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1992 |

|

RU2033997C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ ИЗОБУТИЛЕНА | 1976 |

|

RU579769C |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

Авторы

Даты

1977-06-05—Публикация

1975-07-11—Подача