1

Изобретение относится к устройствам для изготовления электротехнических изделий путем намотки ленточного материала и может быть использовано, в частности, для изготовления крупногабаритных остовов высоковольтных вводов.

Известно устройство для подачи, намотки и опрессовки проводов при изготовлении обмоток электрических аппаратов, снабженное датчиком диаметра.

Известно также устройство для намотки полотен, содержащее горизонтально-намоточный станок и программный регулирующий элемент, поддерживающий заданное значение скорости вращения вала при изменении диаметра и материала.

Недостатком указанных устройств является отсутствие продольно перемещаемой каретки, работающей в согласовании с изменением диаметра наматываемого изделия, что нрепятствует использованию их для намотки по спирали ленточного материала малой толщины, например бумаги, при изготовлении многослойных цилиндрических изделий больщой длины, в частности остовов высоковольтных вводов.

Наиболее близким к изобретению техническим решением является установка для изготовления многослойных цилиндрических изделий из наматываемого по спирали ленточного материала, содержащая горизонтальнонамоточный станок с датчиком диаметра изделия и разматыватель ленты, установленный на перемещаемой от иривода вдоль изделия каретке. Недостатком этой установки является отсутствие связи привода каретки с датчиком диаметра изделия, что снижает качество наматываемого изделия. Для повышения качества изделия предлагаемая установка содерлчит согласующее устройство, связывающее выход датчика диаметра со входом привода каретки.

Согласующее устройство выполнено в виде вариатора и двух электрически связанных

между собой сельсинов, вал первого из которых соединен с датчиком диаметра изделия, а второго через вариатор - с приводом каретки. Такое выиолнение установки обеспечивает

постоянство величины перекрытия смежных витков наматываемой по спирали ленты, что и повышает качество изготавливаемого изделия.

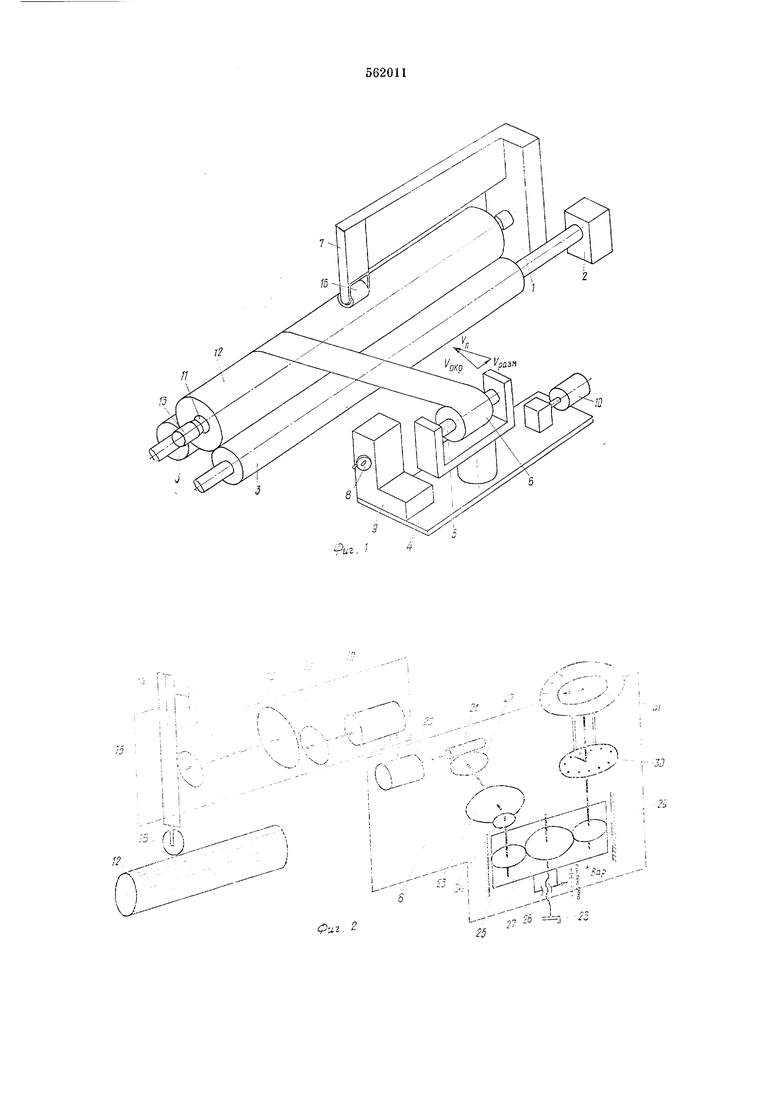

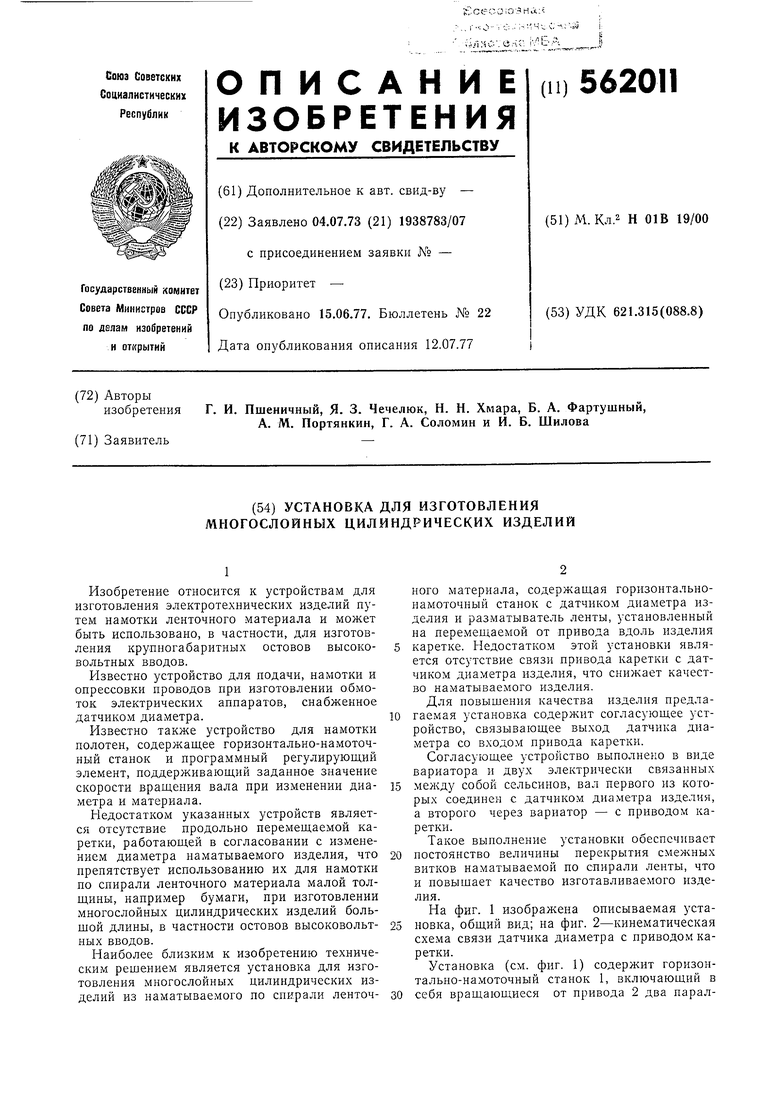

На фиг. 1 изображена описываемая установка, общий вид; на фиг. 2-кинематическая схема связи датчика диаметра с приводом каретки.

Установка (см. фиг. 1) содержит горизонтально-намоточный станок 1, включающий в

себя вращающиеся от привода 2 два параллельных вала 3, которые могут сближаться и удаляться в горизонтальной плоскости перпендикзлярно своим осям, каретку 4, подвижную вдоль валов 3, разматыватель 5, установленный на каретке 4 с возможностью поворота относительно оси, перпендикулярной к валу 3, рулон ленты 6, установленный на разматывателе 5, датчик 7 диаметра, согласующее устройство 8, пульт управления 9, установленный на каретке 4, и привод 10 каретки. На валах 3 установлена оправка 11 с наматываемым изделием 12. Оправка зафиксирована с торцов центрами 13, относительно которых неподвижно установлен датчик 7 диаметра изделия. Датчик диаметра включает в себя зубчато-реечную передачу 14, 15 с роликом 16, установленным на конце рейки и контактирующим непосредственно с наматываемым изделием 12, и промежуточную зубчатую пару 17, 18 (см. фиг. 2). Согласующее устройство 8 содержит сельсин 19, установленный на одном валу с зубчатым колесом 17 датчика диаметра, сельсин 20, установленный на одном валу с червяком 21, передающим вращение червячному колесу 22, и вариатор 23. Ролик 24 вариатора установлен в подвижпой малой каретке 25. Перемещение каретки 25 осуществляется при помощи маховика 26. Зубчатые колеса 27-29 служат для передачи вращения на вал регулятора 30 скорости привода 10 каретки. Первоначальная скорость перемещения каретки 4 устанавливается на щкале 31 регулятора скорости.

Установка работает следующим образом. Каретку 4 с разматывателем 5 устанавливают в исходную позицию. Путем разворота разматывателя 5 вместе с закрепленным на нем рулоном ленты 6 задают необходимый угол намотки последней. На валах 3 устанавливают оправку И, фиксируемую центрами 13. На оцравке закрепляют конец ленты 6, из которой наматывают изделие 12. Маховиком 26 малой каретки 25 устанавливают заданную величину передаточного числа вариатора 23, а на щкале 31-расчетную исходную скорость перемещения каретки 4. Одновременно включают привод 2 вращения валов 3 и привод 10 перемещения каретки 4. Вращение от валов передается оправке И, а каретка 4 с установленным на ней разматывателем 5 соверщает возвратно-поступательное

движение вдоль наматываемого изделия 12. Реверсирование движения каретки 4 осуществляется при помощи конечных выключателей (на чертежах не показаны).

В процессе изготовления изделия согласующее устройство 8 обеспечивает постоянную величину перекрытия витков наматываемой ленты 6 посредством контроля за изменением диаметра и приведения в соответствие скорости перемещения каретки 4. По мере увеличения диаметра изделия 12 в процессе изготовления ролик 16 вместе с рейкой 14 постепенно перемещается вверх (см. фиг. 2). Это перемещение посредством зубчатых колес 15,

18и 17 сообщается валу, на котором установлен сельсин 19 датчика 7 диаметра изделия, электрически связанный с сельсином 20, установленным на каретке 4. Вал якоря сельсина 20 при получении сигнала от сельсина

19датчика 7 поворачивается и поворачивает связанный с ним червяк 21. Через червячное колесо 22 вращение нередается на вариатор 23. От вариатора вращение через зубчатые колеса 27-29 передается валу редуктора 30 скорости, который дает команду привода 10 на изменение скорости перемещения каретки 4.

Предлагаемая установка для изготовления многослойных цилиндрических изделий из ленточных материалов позволяет получить иделия высокого качества с постоянной заданной величиной перекрытия.

Формула изобретения

1.Установка для изготовления многослойных цилиндрических изделий из наматываемого по спирали ленточного материала, содержащая горизонтально-намоточный станок с датчиком диаметра изделия и разматыватель ленты, установленный на перемещаемой от привода вдоль изделия каретке, отличающаяся тем, что, с целью повыщения качества изделия, она снабжена согласующим устройством, связывающим выход датчика диаметра со входом привода каретки.

2.Установка по п. 1, отличающаяся тем, что согласующее устройство выполнено в виде вариатора и двух электрически связанных между собою сельсинов, вал первого из которых соединен с датчиком диаметра изделия, а второго через вариатор - с приводом каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления многослойных цилиндрических изделий | 1978 |

|

SU743042A2 |

| Установка для изготовления изделий из ленточного материала | 1973 |

|

SU493819A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| ПЕРЕМОТОЧНЫЙ СТАНОК ДЛЯ НАМОТКИ В РУЛОН ЛЕНТОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2513130C1 |

| Станок для намотки изделий сложного профиля на неподвижных оправках | 1973 |

|

SU786169A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| СТАНОК НАМОТОЧНЫЙ | 2015 |

|

RU2615478C1 |

| Устройство для намотки ленты на катушку | 1975 |

|

SU548523A1 |

| Устройство для перемотки и продольной разрезки ленточных материалов,преимущественно конденсаторных лент,фольги и диэлектрика,на полосы | 1981 |

|

SU1058667A1 |

Авторы

Даты

1977-06-15—Публикация

1973-07-04—Подача