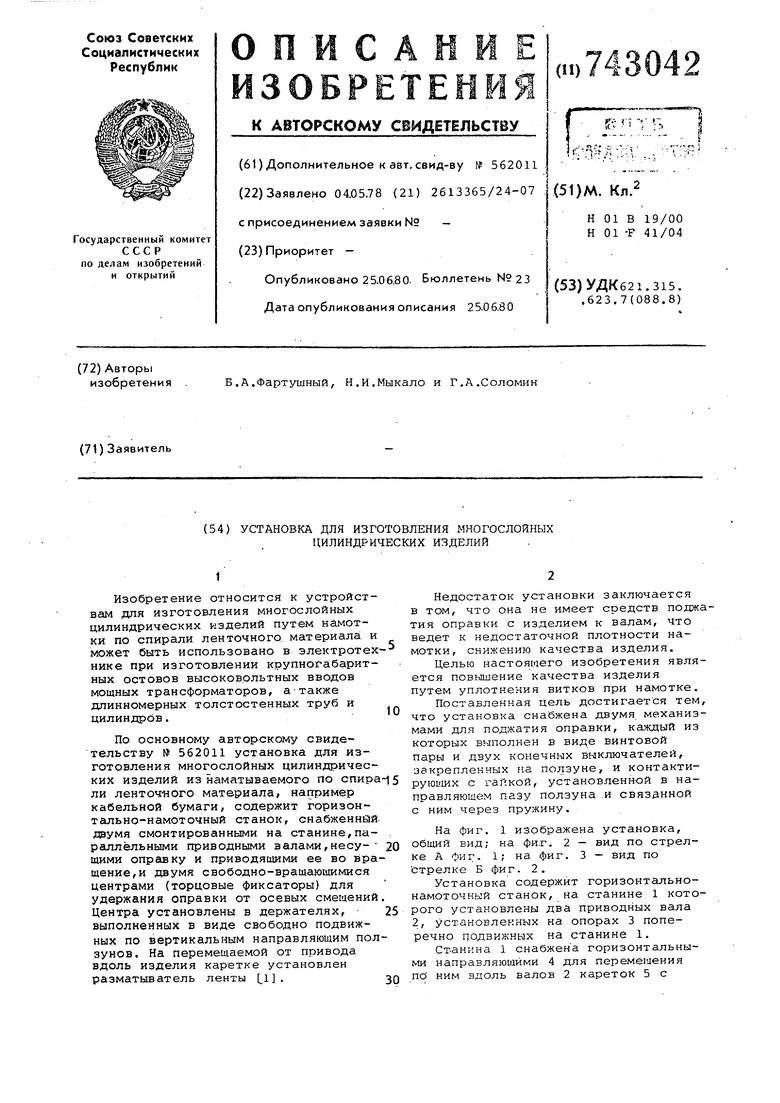

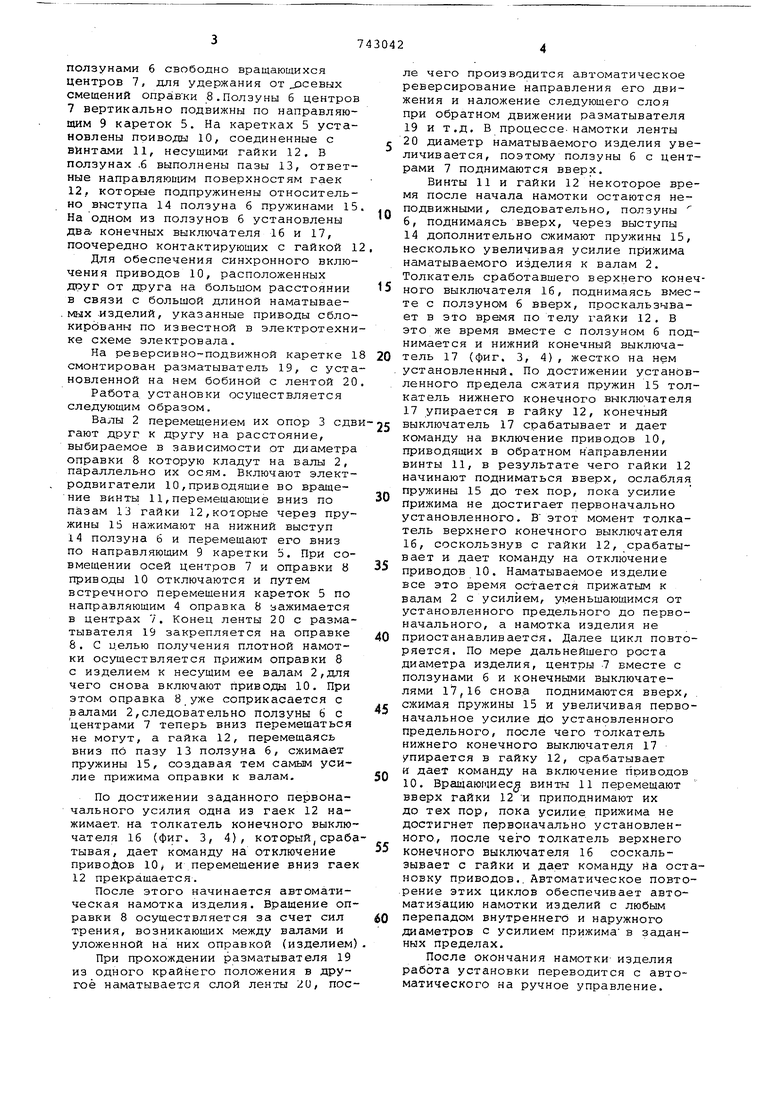

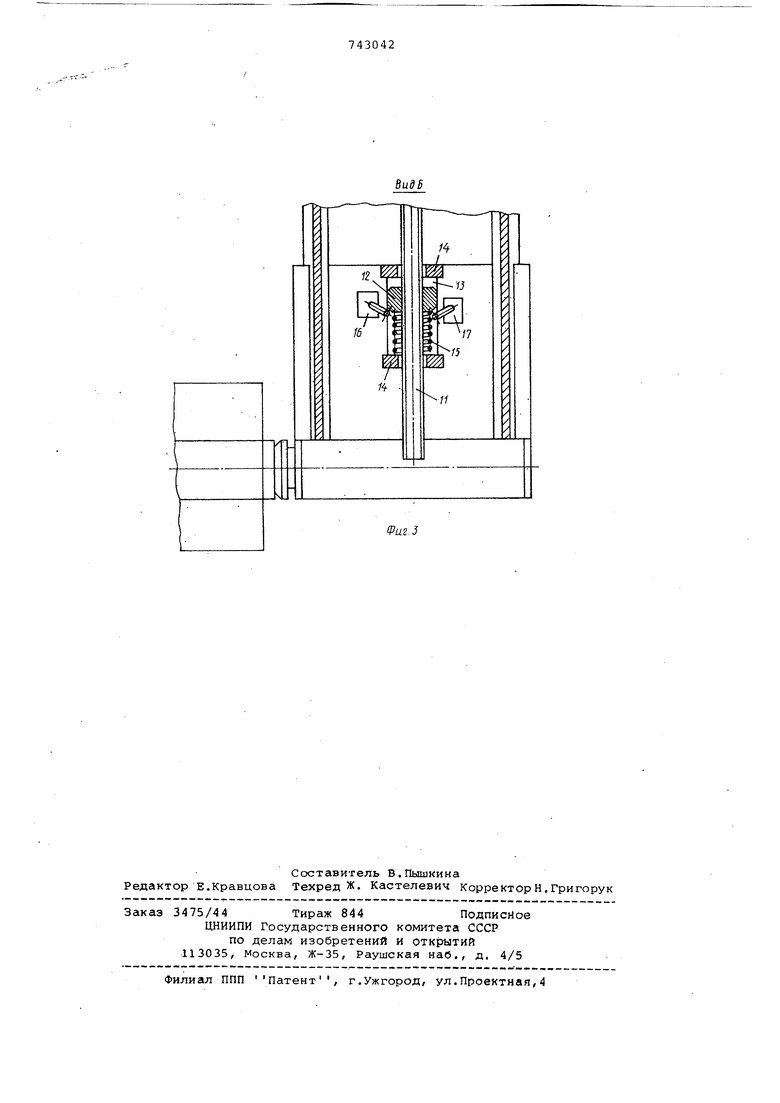

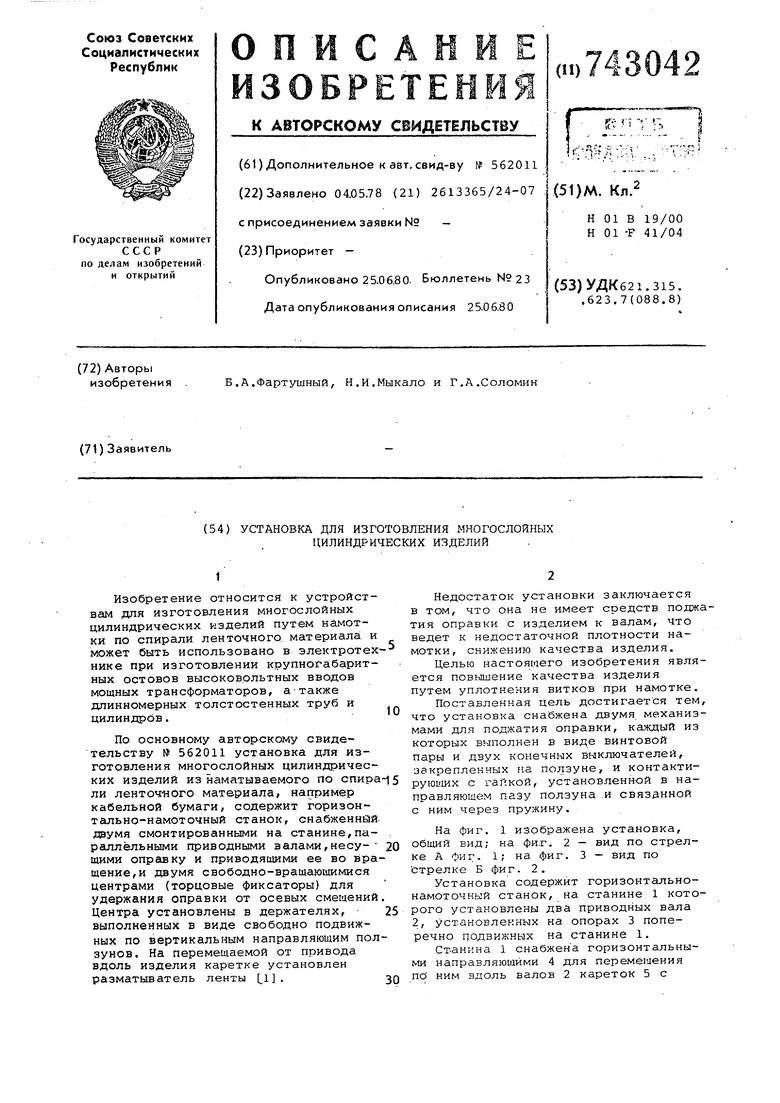

(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ Изобретение относится к устройствам для изготовления многослойных цилиндрических изделий путем намотки по спирали ленточного, материала и может быть использовано в электротех нике при изготовлении крупногабаритных остовов высоковольтных вводов мощных трансформаторов, а-также длинномерных толстостенных труб и цилиндров. По основному авторскому свидетельству 562011 установка для изготовления многослойных цилиндрических изделий из наматываемого по спира ли ленточного материала, например кабельной бумаги, содержит горизонтально-намоточный станок, снабженнйй двумя смонтированными на станине,параллельными приводными валами,несу- щими опрешку и приводящими ее во вра щение,и двумя свободно-врашающимися центрами (торцовые фиксаторы) для удержания оправки от осевых смещений Центра установлены в держателях, выполненных в виде свободно подвижных по вертикальным направляющим пол зунов. На перемещаемой от привода вдоль изделия каретке установлен разматыватель ленты . Недостаток установки заключается в том, что она не имеет средств поджатия оправки с изделием к валам, что ведет к недостаточной плотности намотки, снижению качества изделия. Целью настоящего изобретения является повышение качества изделия путем уплотнения витков при намотке. Поставленная цель достигается тем, что установка снабжена двумя механизмами для поджатия оправки, каждый из которых выполнен в виде винтовой пары и двух конечных выключателей, закрепленных на ползуне, и контактирующих с гайкой, установленной в направляюще м пазу ползуна .и связанной с ним через пружину. На фиг. 1 изображена установка, общий вид; на фи.г. 2 - вид по стрелке А фиг. 1; на фиг. 3 - вид по стрелке Б фиг. 2. Установка содержит горизонтальнонамоточный станок, на станине 1 которого установлены два приводных вала 2, установленных на опорах 3 поперечно подвижных на станине 1. Ст-анина 1 снабжена горизонтальными направляющими 4 для перемешения по ним вдоль валов 2 кареток 5 с

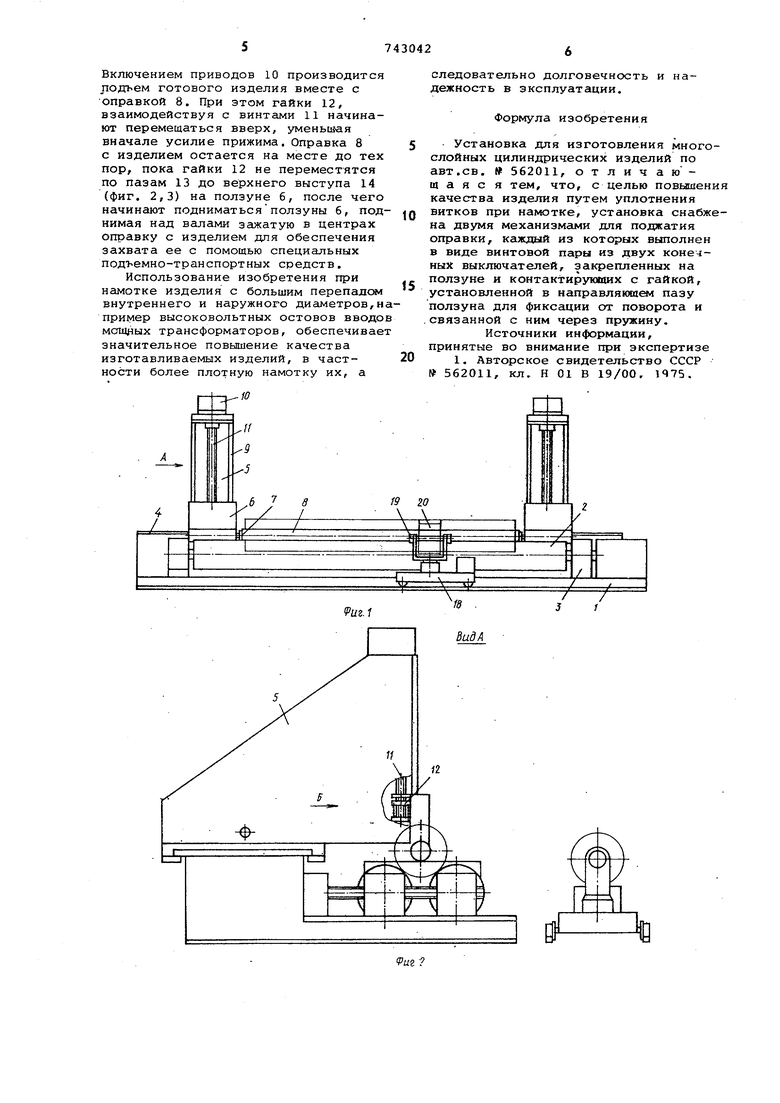

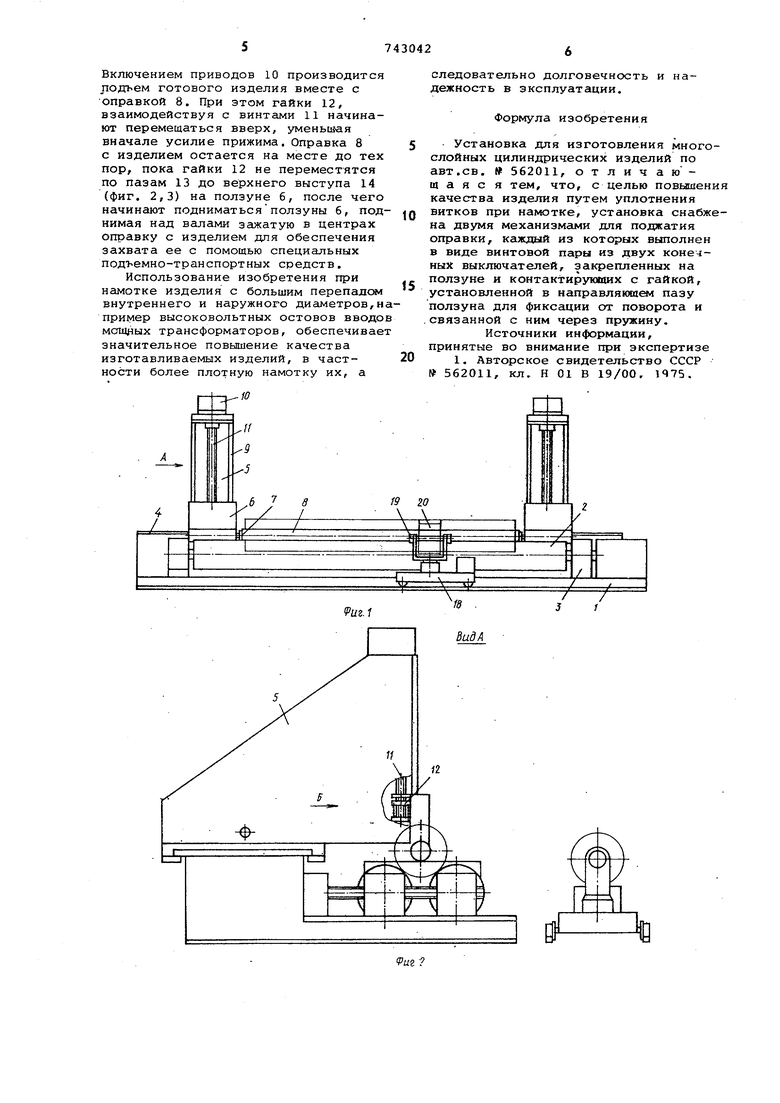

ползунами 6 свободно врашающихся центров 7, для удержания от„осевых смещений оправки 8.Ползуны 6 центров 7 вертикально подвижны по направляющим 9 кареток 5. На каретках 5 установлены приводы 10, соединенные с винтами И, несущими гайки 12. В ползунах .6 выполнены пазы 13, ответные направляготим поверхностям гаек 12, которые подпружинены относительно выступа 14 ползуна б пружинами 15 На одном из ползунов б установлены два конечных выключателя 16 и 17, поочередно контактирующих с гайкой 1

Для обеспечения синхронного включения приводов 10, расположенных друг от друга на большом расстоянии в связи с большой длиной наматывае. мых -изделий, указанные приводы сблокирЬваны по известной в электротехнике схеме электровала.

На реверсивно-подвижной каретке 1 смонтирован разматыватель 19, с установленной на нем бобиной с лентой 20

Работа, установки осуществляется следующим образом.

Валы 2 перемещением их опор 3 сдвгают ДРУГ к другу на расстояние, выбираемое в зависимости от диаметра оправки 8 которую кладут на валы 2, параллельно их осям. Включают электродвигатели 10,приводящие во вращение винты 11,перемещающие вниз по пазам 13 гайки 12,которые через пружины 15 нажимают на нижний выступ 14 ползуна б и перемещают его вниз по направляющим 9 каретки 5. При совмещении осей центров 7 и оправки 8 приводы 10 отключаются и путем встречного перемещения кареток 5 по направляющим 4 оправка В зажимается в центрах 7. Конец ленты 20 с разматывателя 19 закрепляется на оправке 8. С целью получения плотной намотки осуществляется прижим оправки 8 с изделием к несущим ее валам 2,для чего снова включают приводы 10. При этом оправка 8 уже соприкасается с валами 2,следовательно ползуны 6 с центрами 7 теперь вниз перемещаться не могут, а гайка 12, перемещаясь вниз по пазу 13 ползуна б, сжимает пружины 15, создавая тем самым усилие прижима оправки к валам.

По достижении заданного первоначального усилия одна из гаек 12 нажимает, на толкатель конечного выключателя 16 (фиг. 3, 4), который I срабатывая, дает команду на отключение приводов 10/ и перемещение вниз гаек 12 прекращается.

После этого начинается автоматическая намотка изделия. Вращение оправки 8 осуществляется за счет сил трения, возникающих между валами и уложенной На них оправкой (изделием

При прохождении разматывателя 19 из одного крайнего положения в другое наматывается слой ленты 2(1, после чего производится автоматическое реверсирование направления его движения и наложение следующего слоя при обратном движении разматывателя

19и т.д. В процессе-намотки ленты

20диаметр наматываемого изделия увеличивается, поэтому ползуны 6 с центрами 7 поднимаются вверх.

Винты 11 и гайки 12 некоторое время после начала намотки остаются неподвижными, следовательно, ползуны 6, поднимаясь вверх, через выступы 14 дополнительно сжимают пружины 15, несколько увеличивая усилие прижима наматываемого изделия к валам 2. Толкатель сработавщего верхнего коненого выключателя 16, поднимаясь вместе с ползуном 6 вверх, проскальзывает в это время по телу гайки 12. В это же время вместе с ползуном 6 поднимается и нижний конечный выключатель 17 (фиг. 3, 4), жестко на нем установленный. По достижении установленного предела сжатия пружин 15 толкатель нижнего конечного выключателя 17 упирается в гайку 12, конечный выключатель 17 срабатывает и дает команду на включение приводов 10, приводящих в обратном направлении винты 11, в результате чего гайки 12 начинают подниматься вверх, ослабляя пружины 15 до тех пор, пока усилие Прижима не достигает первоначально установленного. В этот момент толкатель верхнего конечного выключателя 16, соскользнув с гайки 12, срабатывает и дает команду на отключение приводов 10. Наматываемое изделие все это время остается прижатым к валам 2 с усилием, уменьшающимся от установленного предельного до первоначального, а намотка изделия не приостанавливается. Далее цикл повторяется. По мере дальнейшего роста диаметра изделия, центры -7 вместе с ползунами б и конечными выключателями 17,16 снова поднимаются вверх, сжимая пружины 15 и увеличивая первоначальное усилие до установленного предельного, после чего толкатель нижнего конечного выключателя 17 /пирается в гайку 12, срабатывает и дает команду на включение приводов 10. Вращающиес винты 11 перемешают вверх гайки 12 и приподнимают их до тех пор, пока усилие прижима не достигнет первоначально установленного, после чего толкатель верхнего конечного выключателя 16 соскальзывает с гайки и дает команду на остновку приводов.. Автоматическое повто-рение этих циклов обеспечивает автоматизацию намотки изделий с любым перепадом внутреннего и наружного диаметров с усилием прижима в заданных пределах.

После окончания намотки- изделия работа установки переводится с автоматического на ручное управление. Включением приводов 10 производится подъем готового изделия вместе с оправкой 8. При этом гайки 12, взаимодействуя с винтами 11 начинают перемещаться вверх, уменьшая вначале усилие прижима. Оправка 8 с изделием остается на месте до тех пор, пока гайки 12 не переместятся по пазам 13 до верхнего выступа 14 (фиг. 2,3) на ползуне б, после чего начинают подниматьсяползуны 6, поднимая над валами зажатую в центрах оправку с изделием для обеспечения захвата ее с помощью специальных подъемно-транспортных средств. Использование изобретения при намотке изделия с большим перепаде внутреннего и наружного диаметров,на пример высоковольтных остовов вводов мсгщных трансформаторов, обеспечивает значительное повышение качества изготавливаемых изделий, в частности более плотную намотку их, а следовательно долговечность и надежность в эксплуатации. Формула изобретения Установка для изготовления многослойных цилиндрических изделий по авт.св. № 562011, отличающ а я с я тем, что, с целью повышения качества изделия путем уплотнения витков при намотке, установка снабжена двумя механизмами для поджатия оправки, каждый из которых выполнен в виде винтовой пары из двух конечных выключателей, закрепленных на ползуне и контактирующих с гайкой, установленной в направляющем пазу ползуна для фиксации от поворота и связанной с ним через пружину. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 562011, кл. Н 01 В 19/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления многослойных цилиндрических изделий | 1973 |

|

SU562011A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для намотки ленты на оправку | 1990 |

|

SU1781154A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для намотки нити | 1980 |

|

SU895869A1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для намотки кольцевых заготовок плоских конденсаторов | 1984 |

|

SU1218422A1 |

| Установка для автоматической сборки и сварки щелевых сит с ребрами жесткости | 1980 |

|

SU1038157A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

ВидА

Авторы

Даты

1980-06-25—Публикация

1978-05-04—Подача