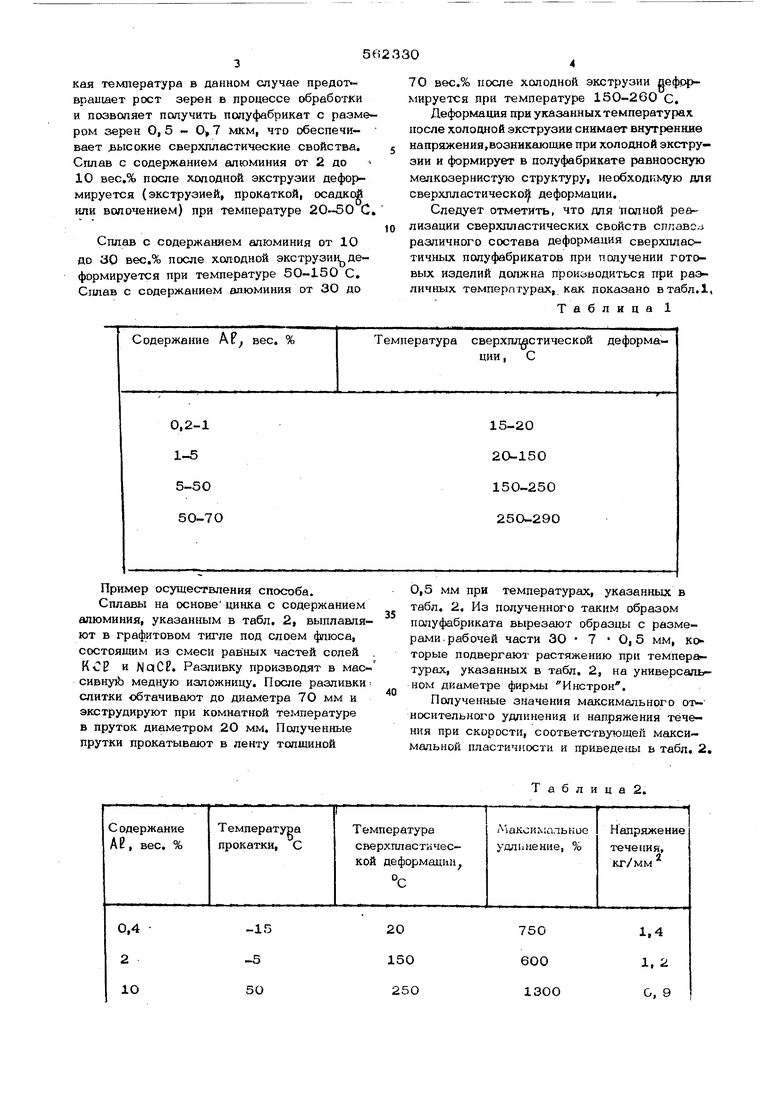

кая температура в данном случае предот вращает рост зерен в процессе обработки и позволяет получить полуфабрикат с разме ром зерен 0,5 - 0,7 мкм, что обеспечивает высокие сверхпластические свойства. Сплав с содержанием алюминия от 2 до 10 Бес.% после холодной экструзии деформируется (экструзией, прокаткой, осадкой или волочением) при температуре 20-50 С Сплав с содержанием алюминия от 10 до 30 вес.% после холодной экструзии деформируется при температуре 50-150 С. Сплав с содержанием алюминия от ЗО до

Содержание АР вес.

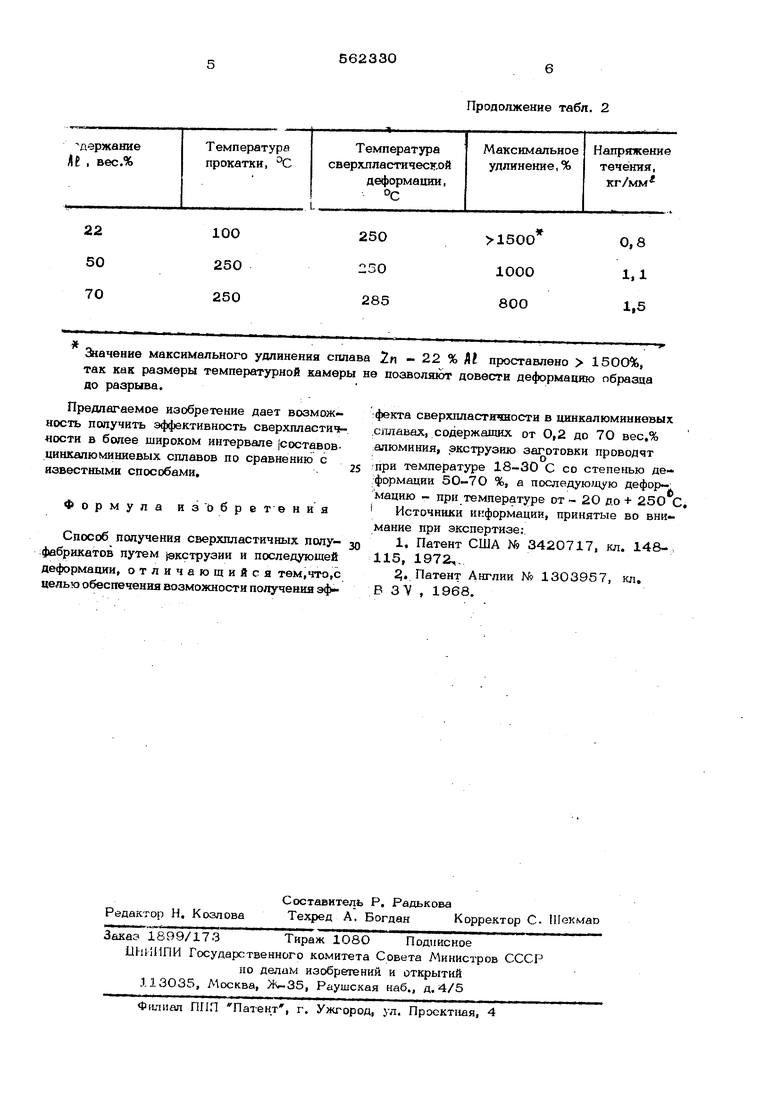

Температура сверхпластической деформа70 вес.% после холодной экструзии реформируется прн температуре 150-260 С, Деформация при указанных температурах после холодной экструзии снимает внутренние напряжения,возникающие при холодной экструзии и формирует в полуфабрикате равноосную мелкозернистую структуру, необходимую для сверхпластическо деформации. Следует отметить, что для полной реализации сверхлластических свойств сппавс. различного состава деформация сверхпластичных полуфабрикатов при получении готовых изделий должна производиться при ра&личных темперптурах, как показано в табл.1, Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| Латунь для сверхпластической формовки деталей с малой остаточной пористостью | 2018 |

|

RU2699423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СВЕРХПЛАСТИЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2491365C2 |

| Сплав системы Al-Mg-Zn для высокоскоростной сверхпластической формовки | 2023 |

|

RU2817627C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| Сплав системы Al-Mg с гетерогенной структурой для высокоскоростной сверхпластической формовки | 2021 |

|

RU2772479C1 |

| Способ термомеханической обработки -титановых сплавов | 1978 |

|

SU742483A1 |

0,2-1 1-5 5-50 5 0-7 О

Пример осуществления способа.

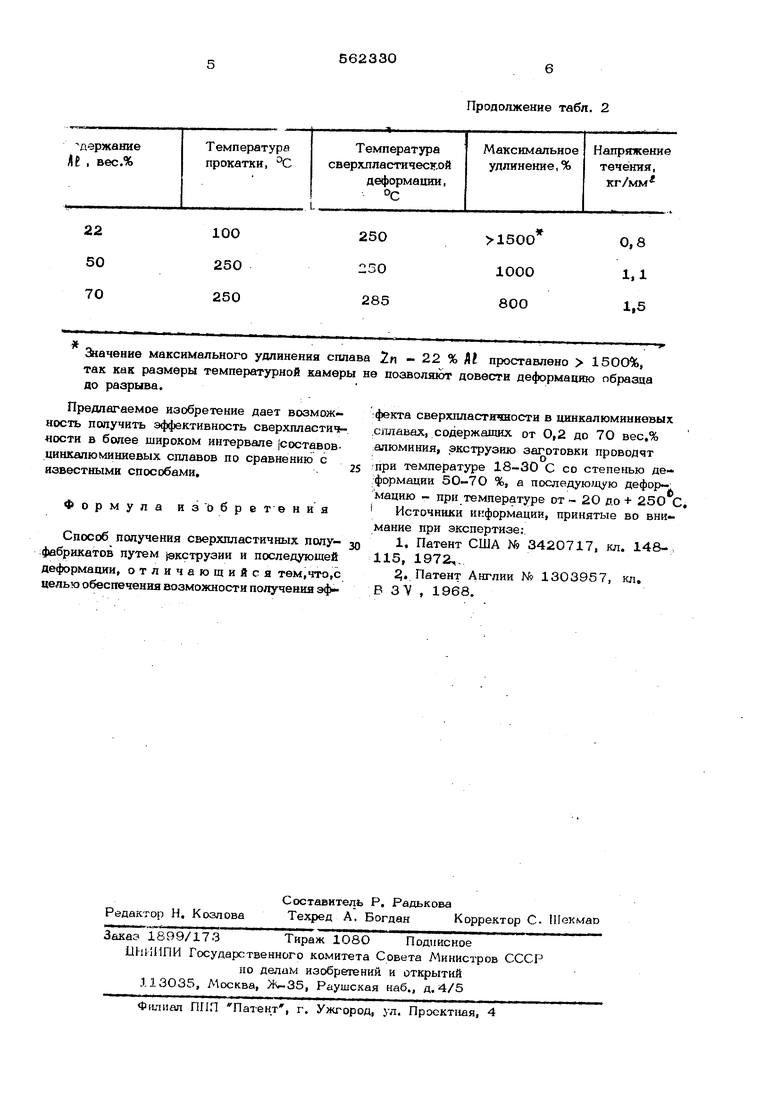

Сплавы на основецинка с содержанием алюминия, указанным в табл. 2, выплавляют в графитовом тигле под слоем флюса, состоящим из смеси равных частей солей КОР HNaCB. Разливку производят в маесивнуй) медную изложницу. После разливки слитки обтачивают до диаметра 70 мм и экструдируют при комнатной температуре в пруток диаметром 20 мм. Полученные прутки прокатывают в ленту толщиной

15-20 20-150 150-250 25О-290

0,5 мм при температурах, указанных в табл. 2. Из полученного таким образом полуфабриката вырезают образцы с размерами рабочей части 30 7 0,5 мм, ко торые подвергают растяжению при температурах, указанных в табл. 2, на универсальном диаметре фирмы Инстрон.

Полученные значения максимального от носительного удлинения и напряжения течения при скорости, соответствующей максимальной пластичности и приведе 1ы в табл. 2.

Таблица 2.

Значение макснмального удлинения сплава 2п - 22%Л проставлено 150О%, так как размеры температурной камеры не позволяют довести деформацию образца до разрыва. Предлагаемое изобретение дает возмож ность получить эффективность сверхпласти «ости в более широком интервале (составовцинкалюминиевых сплавов по сравнению с известными способами. Формула изобретения Способ получения сверхпластичных полуфабрикатов путем {экструзии и последующей деформации, отличающийся тем,что,с целью обеспечения возможности получения эфПродолжение табл, 2 фекта сверхпластнчности в шшкалюминневых .сштавах, содержащих от О,2 до 70 вес,% алюминия, экструзию заготовки проводят ;при температуре 18-30 С со степенью деформации 5 0-7 О %, а последуюдую дефор-, мацию - при температуре от - 2О до + 25О С, Источники информации, принятые во внимание при экспертизе; 1. Патент США № 3420717, кл. 148-. 115, 1972,, .Патент Англии N9 1303957, кл, В 3V , 1968.

Авторы

Даты

1977-06-25—Публикация

1976-01-04—Подача