1

Изобретение касается сварки, в частности составов электродных покрытий преимущественно для сварки меди и никеля.

Известны различные составы электроаных покрытий для сварки, содержащие мрамор, плавиковый шпат, 4«рросилиций, ферромарганец.

Известно также электродное покрытие 1), содержащее следующие компоненты, ввС|%:

Мрамор40

Плавиковый щпат48

Ферросилиций3

Ферромарганец4

Кварцевый песок2

Каолин3

Кальцинированная сода2

Однако данное электродное покрытие не обеспечивает достаточной плпстичности металла шва.

Наиболее близким по составу к изобретению является электродное покрытие 2, содержащее следующие компоненты, вес.%: Мрамор45-55

Плавиковый щпат30-50

Карбид титана8-20

Недостатком донного электродного пок рытия является то, что оно не обеспечивает достаточного качества металла щва, Для повыщения качества металла щва С1х;тав покрытия дополнительна содержит тугоплавкое соединение циркония йри сперу ЮШвм соотнощении. компонентов аес.%:

Мрамор35-50

Плавиковый шпатЗО-5О

Тугоплавкое соединение циркония8-20

Для повышения стойкости против горячих трещин в качестве тугоплавкого соединения циркония электродное покрытие дополнительно содержит карбид циркония. А также в качестве тугоплавкого соединения электродное покрытие дополнительно содержит борид циркония.

Кдрбид циркония при температуре дугс аого промежутка н сварочной вапны является Hnn6oJioe сильным рпскислителеь- по сравне1Г.1Ю с угусеродом и цирконием, введе1и ми раздел).по.

Карбид циркония непосредственно взаимодействует при этих температурах с кислородом и кислородсодержащими соединениями с образованием окислов циркония и углекислшо газа. Введение в состав покрытия карбида циркония способствует повьаиению стойкости наплавленного металла против образования горячих трещин за счет умеш шения температурного интервала хрупкости, измельчения структуры,

Ьорид циркония при температурах дуговрго промежутка и сварочной ванны ; является сильным раскислителем по сравнению с бором и цирконием, введенными раздельно, Борид циркония непосредственно взаимодей ствует с кислородом и кислородсодержадц ми соединениями с образованием окислов бора и окислов циркония, обладающих м&лым удельным весом, которые коагулируют и легко всплывают в шлак, в результате чего металл щва обладает повышенной чистотой от неметаллических включений.

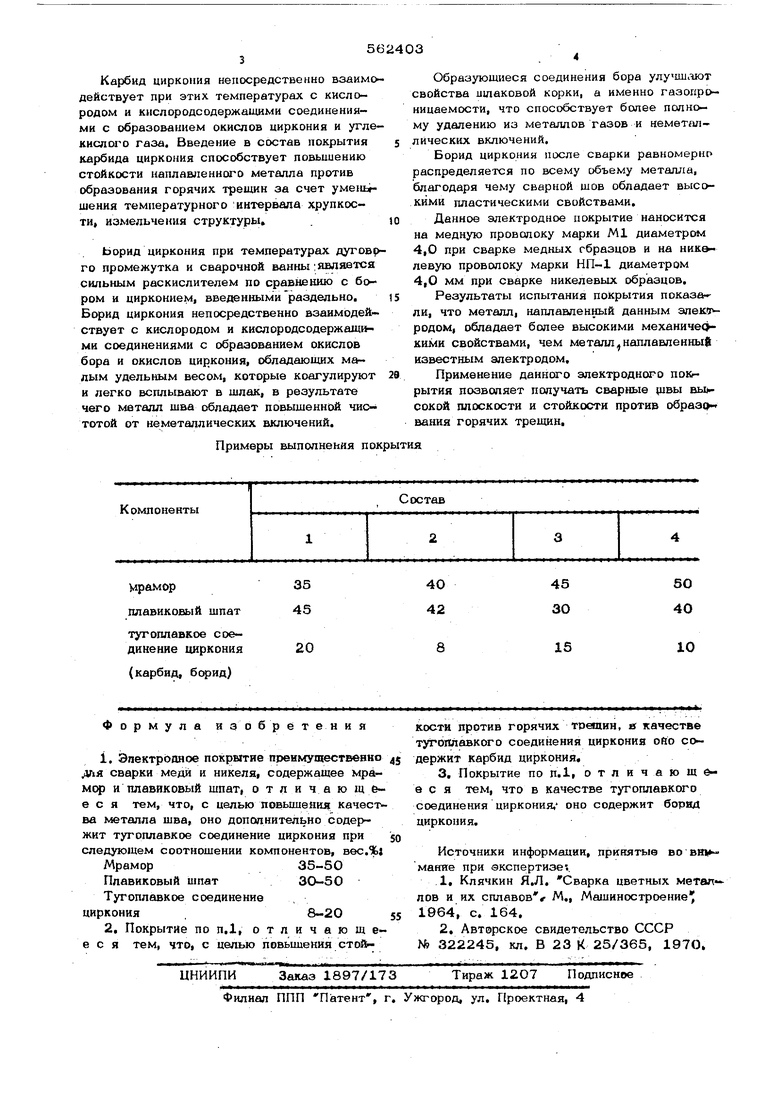

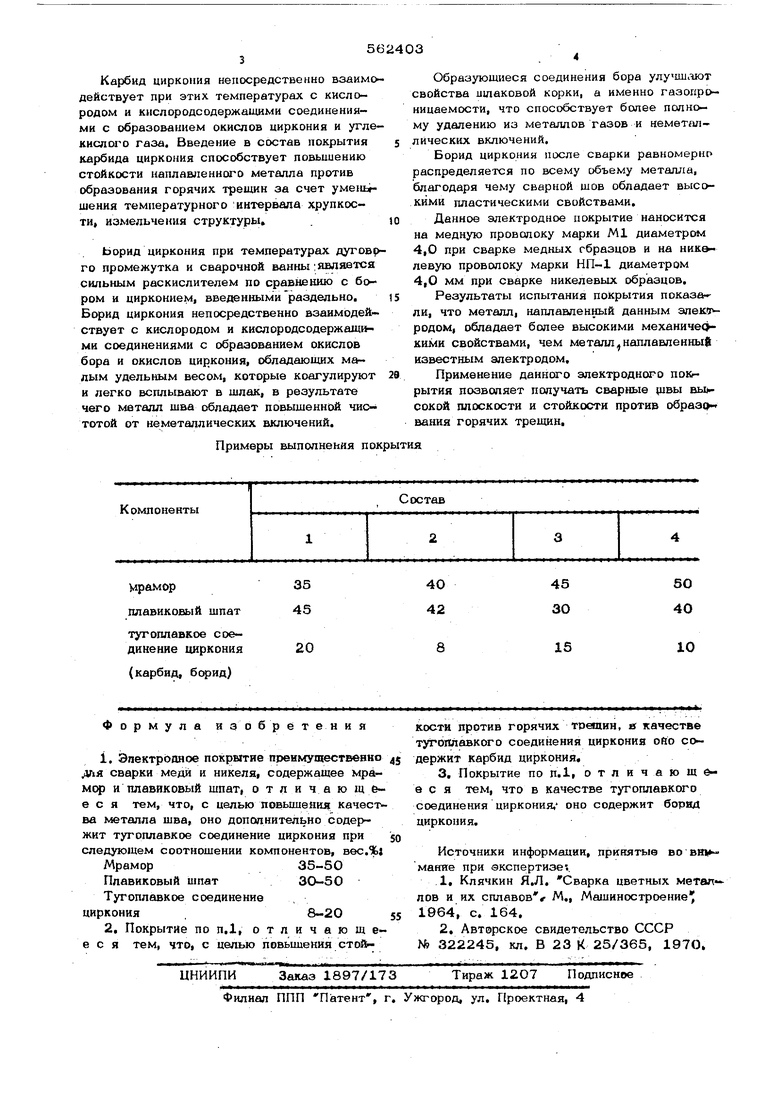

Примеры выполнения покрытия

Образующиеся соединения бора улучш.чют свойства ишаковой корки, а именно газопроницаемости, что способствует более полному удалению из металлов газов и неметаллйческих включений,

Борид циркония после сварки равномернг распределяется по всему объему металла, благодаря чему сварной шов обладает высокими пластическими свойствами.

Данное электродное покрытие наносится

на медную проволоку марки Ml диаметром 4,0 при сварке медных образцов и на ник&левую проволоку марки НП-1 диаметром 4,0 мм при сварке никелевых образцов.

Результаты испытания покрытия показали, что металл, наплавленный данным aneKijvродом, обладает более высокими механиче(кими свойствами, чем металл наплавленный известным электродом,

Применение данного электродного покгрытия позволяет получать сварные щвы выксокой плоскости и стойкости против обрааф- вания горячих трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| Состав электродного покрытия | 1978 |

|

SU766797A1 |

| Двухслойное электродное покрытие | 1982 |

|

SU1057220A1 |

| Состав электродного покрытия | 1982 |

|

SU1018836A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

Авторы

Даты

1977-06-25—Публикация

1975-12-01—Подача