00 00

00

05 Изобретение относится к области сварки, а именно к производству сос тавов покрытий электродов, предназн ченных для сварки изготавливаемой и меди химической аппаратуры. Известен состав электродного пок тия для сварки меди 1, Состоящий из углекислого кальция (мрамора)| фтористого кальция (плавикового шпа фтористого натрия, бора, тяюминия, цирконового концентрата и закиси ме при следукнцем соотношении компонентов, вес,% Мрамор10-15 Плавиковый шпат 10-15 Фтористый натрий 20-30 Бор1,5-2,5 Алюминиевый порошок 1,5-5 Циркониевый концент-. рат6-8 Закись меди Недостатком этого покрытия являе ся невысокое качество сварного .{ива сформированного при сварке в Bet V-Hкальном и потолочном положении.Кром того, изготовление указанного покры тия вызывает определенные затруднения, что связано со значительной но менклатурой компонентов его шихты. Известно также электродное покры тие для сварки медиС2 1,содержащее углекислый кальций (мрамор) , фторис тый кальций, борид или карбид цирко ния при следующем соотношении компо нентов, вес.% ,Мрамор35-50 Плавиковый щпат 30-50 Карбид или борид циркония8-20 Однако такое покрытие, отличаясь существенной простотой в производст ве, не обеспечивает требуемого форм рования шва при сварке монтажных ст ков в вертикальном и потолочном пол жении даже при условии использовани в качестве металлического стержня известных медных легированных сплавов. Цель изобретения - повышение качества формирования шва при сварк в вертикальном и потолочном положениях. Поставленная цель достигается тем, что состав электродного покрытия,; содержащий углекислый кальций, фтористый кальций, борид или карбид циркония, дополнительно содержит каменноугольный пек и окись бария при следующем соотношении компонентов, вес;%: Каменноугольный пек 5-10 Окись бария2-5 Карбид или борид циркония1-3Углекислый кальций 35-50 Фтористый кальций Остальное Разработка такого покрытия для электродов со стержнем из чистой (нелегированной) меди обусловлена требованиями производства сварки специальной медной аппаратуры в кюнтажных условиях, когда дополнительное легирование шва исключается из соображения коорозионной стойкости. Результаты экспериментальных исследований .известного и предлагаемого составов покрытий показали, что: введение известных компонентов (углекислый кальций и фтористый кальций) по известному назначению в практически известных пределах обеспечивает достаточно надежную защиту сварочной ванны, способствует образованию требуемого количества шлака (предохраняющего взаи1«эдействия металла шва с атмосферой) и позволяет достичь требуемых характеристик горения дуги; борид ил и карбид циркония вводят в сослав покрытия тоже по прямому назначению - для придания направленному металлу мелкозернистой структуры и, как следствие,, требуемых механических свойств шва. Однако, по сравнению с известным, его концентрация существенно понижена из соображений коррозионной стойкости металла шва; дополнительное совместное введение в покрытие новых компонентов каменноугольного пека и окиси бария способствует сообщению сварным швам принципиально нового качества, которое состоит в обеспечении повышенного качества сформированного шва при сварке в вертикальном и потолочном положениях. Указанный эффект обусловлен благоприятной ролью новых компонентов в создании шлаков с малопродолжительным временем схватывания приобретения требуемой вязкости и кристаллизации), обусловленной положительным Iих воздействием на ликвидус системы принятых шлакообразуквдих компонентов. Для сравнительной оценки влияния новых компонентов покрытия на качество кристаллизации сварного шва в условиях сварки пластин в вертикальной и потолочных плоскостях испытаниям подвергли ряд (по верхнему и нижнему пределу) составов известного покрытия, а также опытных его составов, в которых концентрацию каменноугольного пека и окиси бария изменяли в пределах 1-15%, а содержание прочих компонентов назначали в пределах известного состава. Во всех случаях сварку производили с применением пластин из характерной для изготовления химаппаратуры меди марки МОО на рекомендуемых режимах, а в качестве электродов использовали

медные стержни аналогичной меди с ;нанёсенным на них покрытием всех указанных составов.

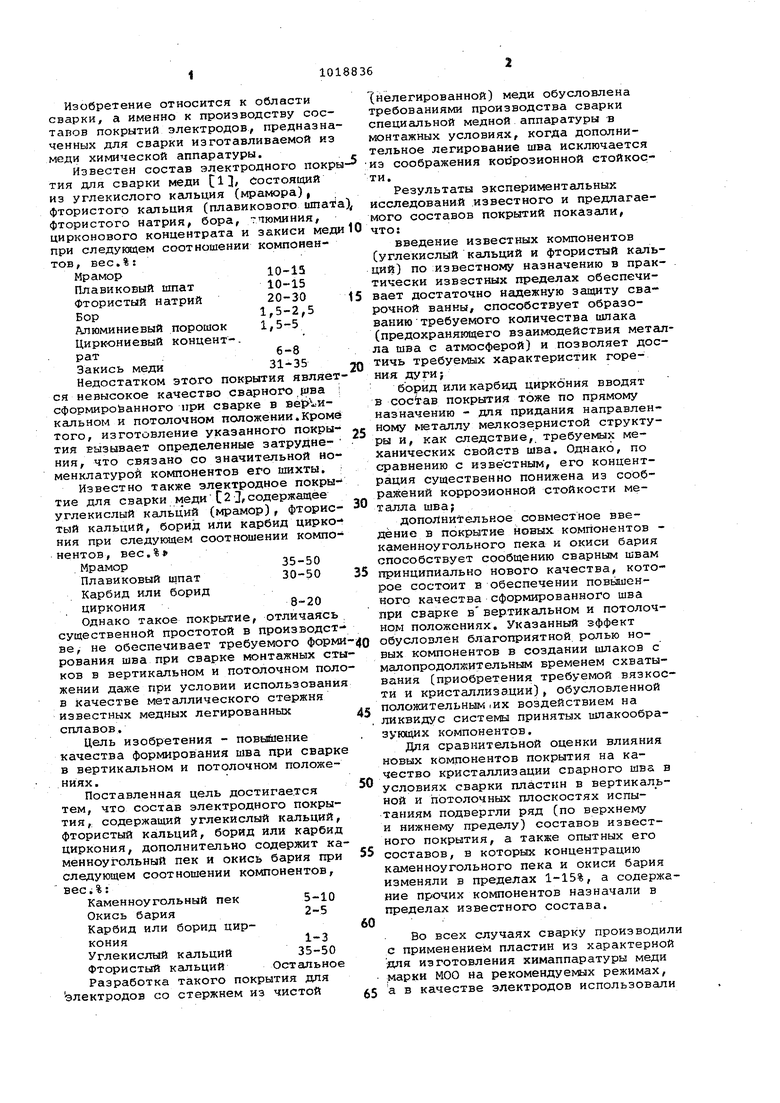

в таблице представлен состав электт родных покрытий и свойства наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1985 |

|

SU1294545A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

| Состав электродного покрытия для сварки тяжелых цветных металлов | 1984 |

|

SU1228998A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав электродного покрытия | 1984 |

|

SU1159745A1 |

| Состав электродного покрытия | 1977 |

|

SU680840A1 |

| Состав электродного покрытия | 1978 |

|

SU766797A1 |

| Электродное покрытие | 1975 |

|

SU562403A1 |

| Состав электродного покрытия | 1987 |

|

SU1438941A1 |

П Результаты испытаний показали, чт применение известного состава покрытия совершенно не обеспечивает требу емого формирования шва в ycлoвияk сварки образцов в вертикальном и потолочном положениях. В то же время д полнительное раздельное введение новых компонентов (каменноугольного пака и окиси бария)также не позволяет достичь требуемого качества сварного шва. При раздельном введении до 15% каменноугольного пека и до 10 окиси бария сварным швам, выполненным на вертикальной плоскости, свойственны згначительные провисания наплавленного металла и большие наплывы, ai при сварке в пооолочном положении крайне неудовлетворительное формирование шва, Наилучшие результаты достигнуты при совместном введении в состав покрытия 8% каменноугольного пека и 4% окиси бария. При этом введение в состав предлагаемого покрытия менее 5% каменноугольного пека и 2% окиси бария мало сказывается на улучшении Качество формирования шая при сварке образцов в вертикальном ПО9О лочном положениях оценивали в холичествеяной форме, пря этой Qwut I соответство.вал грубому формированию ягшлавл«много металла в «атеками высотой выше 3,5 км; - с натеками высотов яо 2,5 « - с натеками высотоя яо 2 |«|;балл 4 - я 1ракт«рнэоалш отсутствие натеков на поверхйостн шва при жфажв.ияой его чешуйчахоотм , балл 5 - мегкочешуочатой наплавленный металл. Оцеику коруюаяояяой стойкости сварного совди(1ения сфрвэ ошшк по суцфстввявнм еташир ным иетодикам.. формирующей способности шва, превышение этих компонейтов соответствеяно выше 10 и 15% практически не сказывается на рассматриваемом локаза1геле качества. По этой причине пределы сх держания каменноугольного пека и окиси бария в составе покрытия ограничены в 5-10%и 2-5%, Б отношении введения в покрытие карбида или борида циркония на основании полученных эксперцментальных. данных можно заключить, что ввеяение в состав покрытия менее 1% кар6ида или борида циркония не позволяет измельчить величину зерна наплавленного металла, в связи с чем не оказывает практическог© воздействия на стойкость против образования трещин и механические свойства (в первую очередь прочность) шва, В тоже время превышение концентрации указанного компонента более 3% способствует насыщению металла шва этими компонентами, что приводит к снижению коррозионной стойкости наплавленного металла. В этой связи Пределы содержа$ 1018836

ния этих компонентов целесооОраэнопокрытие отличается простотой в

ограничить в диапазоне 1,0-3,0%.производстве, не содержит дефицитПредлагаемое электродное покры-ных компонентов и Может быть испольтие, в отличие от известного,позво-зовано для изготовления электродов,

ляет достичь качественного формиро-предназначенных для сварки медных

вания шва при сварке меди в верти-5 конструкций в различных пространсткальком и потолочно 1 положении.Этовенньк положениях.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электродное покрытие | 1975 |

|

SU562402A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-10—Подача