1

Изобретение относится к области получеввя сшфтов жидкофазвой гидратацией олефявов в присутствии сульфокатионхтов.

Известен способ получешш сшфтов ги/н |ратацией олефинов в присутствии сульфокаггно нита с paaviepoM зерен 1О-25О мкм, диспергхфоваввого в реакционной смеси ij.

Однако указаный способ обладает рядом недостатков:

-для гидратации изобутилена использу ется суспензия катионита с размером зерна1О-25О мкм. Такой катионит позволяет 1соэдать нерасслаивающуюся в реакторе cycnei заоо пять при кнтенсивном- перемешивании;

-в результате интенсивного перемешив Шш в реакторе происходит механическое ра ушение катионита, который в виде водной дисперсии выводится из системы. Таким образом, происходит постоянная потеря катализатора, в результате чего в циркули- рующую суспензию катионита вводится свежий катализатор;

за счет образования нежелаемой мелкой фракции катионита усложняется, так как ч рецикл водного слоя вводится осадительный сосуд или какая-либо другая система осаждения, на1фвмер центрифугирование;

- после {проведения реакции раадвленнв реакощовной смесв на два слоя и рецикл водной суспензии катализатора осуществи ют под давлением, что связано с технологическими трудностями в вксплуатации прю- цесса.

Известен также способ получеиия спиртов гидратацией олефинов, усовершенствую- шиЙ описанный способ и заключающийся ь том, что к компонентам реакцш добавляют растворимые в воде кеионогенные и/или к тионоактивыые эмульгаторы 2. Это поэволяет снизить интенсивность перемешивания до половины, даже до одной трети скорости, которая поддерживается в процессе беа добавки эмульгатора, что уменьшает мханический нанос катализатора, однако не искпючает ни одного из приведенных недостатков для основного способа.

С авлью устранения указанных недостатков, повышения скорости процесса к улрошв1ГИЯ технологии предлагается использовать катализатор - катнокит в виде коплоияного

раствора в полярвов жидкости, например в воде, в водном растворе спиртов и др.

Для приготовления коллоидного раствора катноннта зерна кати ообменной смолы измельчают до Ю -10 см и диспергируют в жидкости. В случае измельчения катионита в присутствии полярной жидкости стадия диспергирования исключается, так как сразу по дучается коллоидный раствор катионита.

Г именение коллсшдного расовора катионвтов в качестве йатаднзаторав позволяет использсжать превмушес ъа иовообменного катализа квслотоым, 1фежде всего отсутствие высокоагрвссивных сред, а также возможность многократного использования катионита. В качестве исходных катионитов можно использовать суш фокатиониты КУ-23, КУ-2 и другие, Для прйготсвленая раствора можно такяда щ)амеЕять нестандартные по размерам зарев акаии кагионитов, являющиеся обычно отходами производства.

Применение колловдншх раствора катионвта устраняет все недостатки, связанные с использованием расслаивающихся суспензий, значительво ущэощает технологию 1фопесса, так как разаеп@ние щзо к-ров реакции и рецикл водной суспввэяв катализатора могут осуществляться без применения дав лешга, и приводит к значательной экономии катеонита.

Данный способ гидратаннв олефйнов может бмть применен д/ш синтеза изощюпглового, вторичного а третичного бутилсжых, амиловых гексвловых и других спиртов.

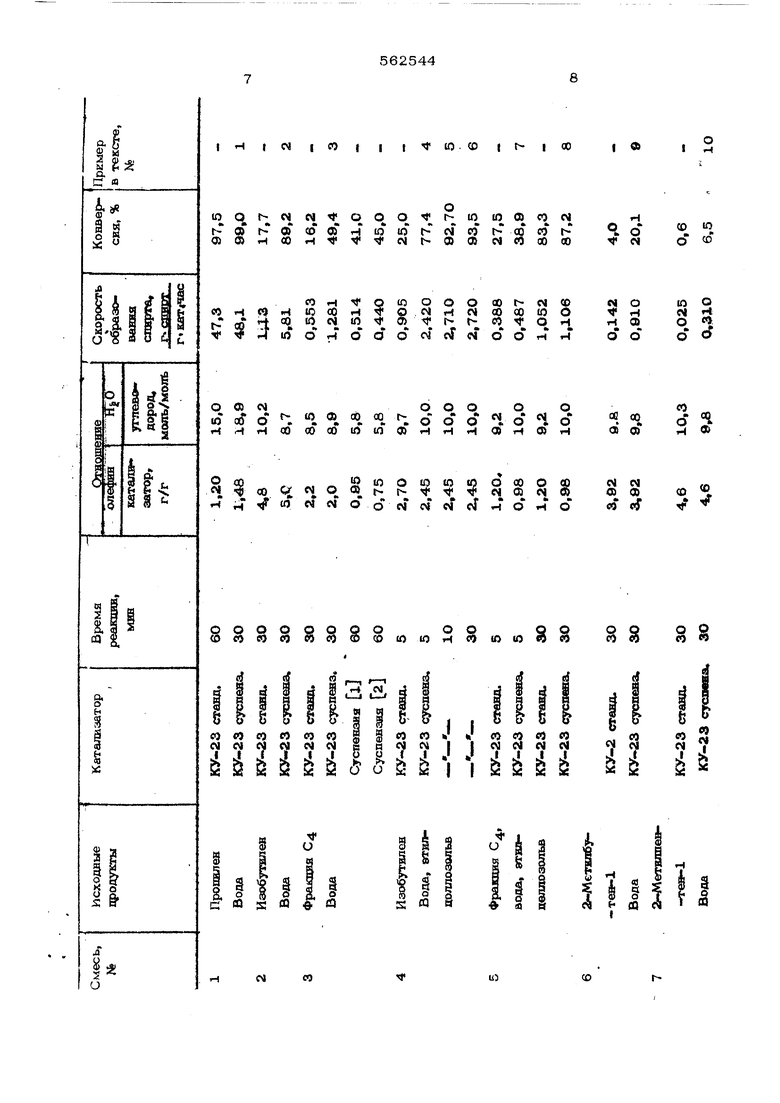

ГТрямер 1. В реактор высокого давления с экранированным двигатеяем загружают ЗОО г коллоидного раствора катионита КУ-23 в воде, содержрцей 8 вес. % измельченного до 1О см катионита и 35(6 пропилена концентрацией 95,5 вес. % под д ле1гаем 8О-85 атм. Температура в реакторе 13О-135 С поддерживается аа счет циркулирующего от термостата через рубашку реактора масла, деление около ВО атм. Газо-жидкостная смесь пропилена (газ) и коллоидный раствор катионита (жидкость) перемешивается посредством винтовой мешалки ( П 145О об/мин), емя реакции ЗО мин. Содержание изопропйлового спирта в смеси 15,3 вес. %, конкерсня пропилена 90 %, выход ьзопропилового спирта 98,4% на превращенный пропилен.

В примерах 2-1О опыты с 2-метилпропеном (изобугиленом), Сд - фршшией, 2метилбугеном-1 и 2-метилпентеном-1 проводят в приборе, описанном 1П1же.

Реактор представляет градуирова гаую труку из отекла (СТУ ЗО-63О5 63) внутренним диаметром 18 мм, толщиной стенки 3 мм

И длиной 250 гам, снабжешую стеклянной термостатирующей рубашкой. Трубка и рубашка зажимаются между фпанпами. В верхней части реактора установлен манометр, мак для термопары, капилляр для отбора пробы из верхнего слоя и воздушка, В нижней части реактора установлен вентиль для загрузки суспензии катионита и отбора npo&j КЗ нижнего слоя. Реактор закрепляется на качалке, совершающей колебательные движения с углом отклонения около 160° и скоростью 40 колебаний в мтауту.

Опыты на стандартном катионите, приведенные для сравнения в таблице, проведены в этом же реакторе.

Пример 2. В реактор загружают 30 г коллоидного раствора катионита КУ-2 в воде, содержащей 6,бБес. % измельченног до 10 - 10 см ка-гарнжга и 10 г жидкого изобуталена,

Гидратадшо проводят при температуре 90 С и давлении 20 атм. Время реакции ЗО мин. Конверсия изобутилена 89,2%, выход триметилкарбинола 98,9% на разложенный изобутилен, дшиеров изобутилена 1,1%.

Пример 3. В реактор загружают ЗО г коллоидного раствора катионита КУ-23 в воде и 10 г жидкой изобутаы-изобутиленовой 4ЧРвкЙ1и,, содержашей 39,8 вес%. изобутилена. Условия проведения гидратации те же, эгто в примере 2, время реакции ЗО мяв. Конверсия нзобутвлена 49,4%, вькоц триметЕлкарбинола 99,5%, дгмеров изобутвлева 0,5% на разложенный изобутилен.

Пример 4. В реактор загружают 40,9 г коллоидного раствора катионита КУ-23 в водном 5О%-ном растворе этклцеллозольва, содержащей 6 вес.% кзмвшгчшсного катоннта, и 6 г жидкого изобутиле Условия проведения гидратации те же, что в примерах 2 и 3. Время реакции 5 мин. Конверсия маобуткпеяа 77,4%, выход триметилкарбинола 96,5%, этилтретичнобут лового эфира этйленглйколя 3,5% на превращенный изобутилен.

Пример 5. В реактор загружают 40,9 г коллоидного раствора катионита, как в примере 3, и i 6. г жидкого изобут№лена. Условия те же, время реакции 10 ми Конверсия изобутилена 92,7%, выход тр метилкарбинола 94,1%, эфира 5,9% на превращенный изобутилен.

Пример 6 . Условия и загрузка, как в примере 4, время реакции ЗО мин. Конверсия изобутилена 93,5% выход триметилкарбинола 93,6%, эфира 6,4% на разложенный язобутилен. Пример 7. В реактор загружают Ф0,9 г коллоидного рйствора катионита, как в примерах 3 - 5, в 6 г жидкой иаобута -взо6утилвновой фраковв, содержащей 39, вес. %вдС10;гтш1ева.Уся(хаяввр(шеденвягнарат 1ШВ те ке, что ь примерах 2f-S, время реакдЕИ 5 мин« КоЕверсяя взЬбутилева 38,9%, въа&л триметнлкарбивола 88,7%, эфзара 1,3,% ва превращенный язобутвлен. Пример 8. УСЛОВИЯ в загрузка, как в примере 6, вр«мя реашшв 30 MRH. Ковверсвя изо тилева 87,2%, выход трнметвлкарбинола 97,9%, афера 2Д% на пре вращенньШ олефив. Пример 9. В реактор загружают 33,7 г коллоидного раствора катиовнта КУ в воде, содержоаей 8вес, % измельченного до Ю - 1О см катеонита в 12,4 f изоамиленовой 4 акцяИ;Содержашев 82,4 вес.% 2 метил6ут0на-1. Те14оература гидратации ,давление 15 ат14.,время реакции ЗОмин. Конверсия 2 -мвтел тввв 1 20 % выход тро тичного амилсжого спирта 92% на преврашегн ный олефнв. Пример 1О. В реактор загружают 3,1 г коллоидного paci-Bopa катноннта КУ-23 в воде, содержащей 9,4вес.% измельченного до 10 - 10 см катионит н 14,3 г 2-к«тилпентена-1. Температура гидратации 9О С время реакции 30 мин. 2-ыетиппентена- 6,5 %, быхоа третрчрого гексвя«вого спирта около 100 %. Как видно из приведенных примеров и сравнительных данных, представляемых в таблица, предложенный способ гипраташга ооефннов выгодно отличается от всех известных методе, так как применение коллондвого раствора катн онита приводит к резкому повышению скорости реакции (примерно в 2-5 раз) при всех прочих равных услсжиях. Производительность катапвэатора преплс «енного бпособа гидратации ояефинов может быть повышена в несколько |раз, так как время контакта в два раза меньше кoличectv во нрименяемого катализатора также в 2 раза меньше, а интенсивность перемешивания в 3-5 раз меньше. При этом достигается более высокие конверсии иэобутн- лена. 9 Формула изобретения Способ получения спиртов жидкофазной гвдратацней олефинов в присутствии катапизатора - катионита, дисиергированногоg в т олярноб жидкости, отличающийс я тем, что, с целью упрощения технолоTirfH процесса и увеличения его скорости, 5625 44 10 катализатор используют в виде коллоидного раствора в полярной жидкости. Источники информации, принятые во вн мание при экспертизе: 1. Патент ФРГ fe 1176М4, кл. 12о, 5/О2, 1962, 2. Патент ФРГ № 1179920, кл. 12fl, 5/02, 1965

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метил-третобутилового эфира | 1976 |

|

SU918290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| Способ выделения изобутилена | 1974 |

|

SU512622A1 |

| Способ очистки -углеводородной фракции от изобутилена | 1978 |

|

SU859343A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2307823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2462447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2006 |

|

RU2304138C1 |

| Жидкофазный метод каталитической гидратации олефинов с применением ильнокислотных катионообменивающих мол в качестве катализаторов | 1955 |

|

SU125240A1 |

Авторы

Даты

1977-06-25—Публикация

1974-07-19—Подача