Настоящее изобретение относится к области основного органического и нефтехимического синтеза, точнее к способам получения изопрена из изобутилена и формальдегида.

Известны многочисленные способы получения изопрена из изобутилена и формальдегида в присутствии кислотных катализаторов, осуществляемые через различные промежуточные продукты.

Сущность этих способов состоит в том, что исходные вещества реагируют в присутствии кислоты при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе, с образованием промежуточных продуктов, содержащих 5 или 6 С-атомов, которые затем разлагаются под действием температуры и катализаторов с образованием изопрена. Наибольшее распространение в промышленности получил способ синтеза изопрена через промежуточную стадию образования 4,4-диметил-1,3-диоксана (ДМД), включающий стадию жидкофазной конденсации изобутилена, содержащегося во фракции углеводородов С4, с формальдегидом в виде 20-40%-ного водного раствора с последующим выделением образовавшегося ДМД и разложением его над твердым кислотным катализатором в присутствии водяного пара [Огородников С.К., Идлис Г.С., Производство изопрена. Л.: Химия, 1973, с.12-91].

Применение данного способа обеспечивает получение изопрена мономерной чистоты, позволяет совместить получение ДМД с извлечением изобутилена из С4-фракций и обеспечить высокую производительность контактной аппаратуры.

Однако принципиальным недостатком этого способа являются повышенные энергозатраты, связанные с расходом перегретого водяного пара на стадии разложения ДМД (мас. отношение Н2О/ДМД не менее 2,0) и при укреплении разбавленных растворов формальдегида, образующихся на обеих стадиях процесса.

Известен также способ получения изопрена из изобутилена и формальдегида, заключающийся в том, что предварительно выделенный из С4-фракции изобутилен в смеси с соединениями, легко образующими изобутилен, например, триметилкарбинолом (ТМК) или метилтретбутиловым эфиром (МТБЭ) реагирует с разбавленным раствором формальдегида при молярном соотношении изо-С4Н8/СН2О, большем 2,5-3,0, и температуре ≥ 100oС, а затем вся реакционная масса перемещается во второй реактор, где образовавшиеся промежуточные продукты - предшественники изопрена, такие как ДМД, 3-метилбутандиол-1,3 (МВД), изобутенилкарбинол (ИБК, 3-метил-3-бутен-1-ол), диоксановые спирты (ДС) и др., разлагаются с образованием изопрена, который отгоняют из зоны реакции вместе с непревращенным изобутиленом и частью воды. После выделения углеводородов этот поток вновь направляется в реактор синтеза предшественников изопрена. Поскольку технология не включает стадии выделения промежуточных продуктов, указанный процесс условно назван одностадийным синтезом изопрена из изобутилена и формальдегида (ОИФ) [Павлов С.Ю., Суровцев А.А., Хим. пром-сть, 1997, 7, с. 466]. Способ предусматривает предварительное выделение изобутилена из фракции углеводородов С4 путем гидратации его в реакторе, заполненном формованным катионитом, с подачей образующегося ТМК и изобутилена в реакторы I и II ступени.

Наличие избытка изобутилена в реакционной массе в обоих реакторах обеспечивает практически полную конверсию формальдегида, что исключает необходимость в проведении его рекуперации. Применение данного способа также обеспечивает получение изопрена мономерной чистоты, позволяет существенно снизить энергозатраты по сравнению с двухстадийным процессом, однако недостатком ОИФ является низкая производительность контактной аппаратуры, связанная с использованием большого избытка изобутилена (мольное отношение изо-С4H8/CН2O не менее 2,5-3,0). В условиях процесса низкая конверсия изобутилена, не превышающая 33-40%, приводит к значительным затратам на конденсацию и возврат непревращенного олефина в зону реакции. Кроме того, принципиальным недостатком процесса ОИФ является образование в реакторе I ступени наряду с ДМД и МБД таких реакционноспособных соединений, как ИБК, ДС и др. При температуре ≥ 150oС в условиях непрерывного процесса с рециклом водного потока эти соединения образуют стойкие суспензии, а затем смолообразные, каучукоподобные вещества, оседающие на стенках аппаратуры и трубопроводов, что приводит к забивкам и к останову процесса.

Известен также способ получения изопрена, включающий жидкофазное взаимодействие формальдегида с изобутиленом и/или триметилкарбинолом, осуществляемый в двух последовательных реакционных ступенях с подачей в I реакционную ступень водного слоя реактора синтеза ДМД и/или высококипящих побочных продуктов, выделенных из масляного слоя этого синтеза [патент РФ 2128637, МПК С 07 C, Бюл. изобр. от 10.04.1999]. В разовых опытах указанный прием повышает выход целевого продукта, однако даже при непродолжительном проведении процесса в непрерывном режиме с рециклом реакционных водных потоков, содержащих ДС и их производные, пирановые соединения, формали и т.п., образуются и накапливаются в системе смолообразные, каучукоподобные вещества, что приводит к забивке аппаратуры и к останову процесса. На практике применение в промышленности данного способа невозможно без вывода значительной части сточных вод на сжигание.

Указанный способ достаточно сложен в аппаратурном оформлении, поскольку наилучшие результаты достигаются при использовании реактора II ступени, состоящего из нескольких реакционных зон (от 2 до 20), имеющих массообменные или распределительные устройства, причем каждая последующая зона имеет температуру ниже, чем предыдущая.

Наиболее близким по технической сущности к предлагаемому способу является способ получения изопрена, заключающийся в том, что кислый водный раствор формальдегида реагирует в двух-четырех последовательных реакционных зонах с изобутиленом и/или ТМК или МТБЭ (мольное отношение изо-С4Н8/СН2О ≥ 3) при температуре 150-220oС и давлении, в 1,1-2,5 раза превышающем давление паров реакционной смеси при этих температурах, причем изобутилен и/или ТМК или МТБЭ подводят в первую реакционную зону, а формалин подводят в каждую зону. Изопрен, воду, непревращенные исходные реагенты отгоняют из каждой реакционной зоны и вводят в последующую и, наконец, отгоняют из последней реакционной зоны.

В качестве катализатора используют минеральные и органические кислоты - серную, фосфорную, борную, пара-толуолсульфокислоту и др. В зависимости от природы и концентрации катализатора, соотношения исходных реагентов и скорости подачи сырья конверсия формальдегида изменяется от 97 до 99,9%, а выход изопрена на превращенные формальдегид и изобутилен составляет соответственно 52-75 и 44-74% [European Patent Specification 0106323 B1, 25.04.1984 - прототип].

Недостатками способа-прототипа является сложность технологического оформления процесса получения изопрена и сравнительно невысокая селективность синтеза, обусловленная длительным пребыванием изопрена в реакционных зонах в контакте с кислотным катализатором.

Целью предлагаемого способа является упрощение технологии процесса и увеличение его производительности, а также повышение выхода изопрена.

Цель достигается при использовании предлагаемого изобретения, сущность которого состоит в следующем.

Взаимодействие формальдегида с ТМК проводят в водной среде в объеме единственной реакционной зоны при давлении 8-15 атм, обеспечивающем преимущественное пребывание обоих реагентов в жидкой фазе и достаточно высокую концентрацию в этой фазе образующегося при дегидратации ТМК изобутилена, и при температуре, как минимум, на 10-20oС ниже температуры, соответствующей давлению насыщенных паров воды в данном интервале давлений. В этих условиях из реакционной зоны отгоняются лишь изобутилен и изопрен, вместе с которыми из реакционной зоны выносится лишь незначительное количество воды, входящей в состав азеотропов, образованных указанными углеводородами. Во избежание развития побочных реакций, обусловленных концентрированием кислоты в зоне реакции и ее контактом с изопреном, удаление из реакционной массы избыточной воды, образовавшейся по реакции и введенной с сырьем, проводят в отдельном аппарате при давлении 4-5 атм и температуре, соответствующей температуре насыщенных паров водного раствора кислоты при указанном давлении. После отгонки избыточной воды оставшуюся водную жидкость охлаждают, смешивают с органическими продуктами, отогнанными из реакционной зоны, для экстракции из воды растворенных в ней органических соединений и возвращают рафинат, содержащий кислотный катализатор, в реакционную зону. Операция по экстракции органических веществ из водной фазы может предшествовать упарке водной жидкости.

Поскольку реакция проводится при стехиометрическом избытке ТМК, конверсия которого в данных условиях составляет не менее 75-95%, вынос изопрена осуществляется в токе изобутилена, что позволяет в значительной мере предотвратить олигомеризацию диена. Благодаря глубокой конверсии ТМК, несмотря на энергичный отвод изобутилена, в реакционной среде создается высокая действующая концентрация изобутилена, что позволяет обеспечить достаточно быстрое взаимодействие реагентов при сравнительно небольшом исходном соотношении ТМК/СН2О (2,5-3,0 мол.).

Важнейшими отличительными особенностями предлагаемого способа являются

- проведение процесса получения изопрена при давлении 8-15 атм и температуре, как минимум на 10-20oС ниже температуры насыщенного водяного пара в указанном интервале давлений, в объеме одной реакционной зоны;

- удаление изопрена и других образующихся продуктов из реакционной массы в токе изобутилена;

- раздельный вывод из реакционной массы углеводородов (изопрена и изобутилена) и воды с удалением последней в отдельном аппарате, работающем при давлении 4-5 атм и температуре 150-160oС;

- глубокая конверсия ТМК, составляющая не менее 75-95%.

Преимуществами предлагаемого способа по сравнению с прототипом являются

- более простая технология процесса, поскольку получение изопрена проводят в объеме одной реакционной зоны;

- интенсивный вывод изопрена из реакционной зоны, что обеспечивает сохранение целевого продукта;

- раздельный вывод из реакционной массы углеводородов (изопрена и изобутилена), совместно с промежуточными продуктами, и избыточной воды, что в значительной мере предотвращает развитие побочных реакций в водной среде при упарке;

- возможность селективного получения изопрена при минимально необходимом стехиометрическом избытке ТМК по отношению к формальдегиду (2,0-3,0 мол.).

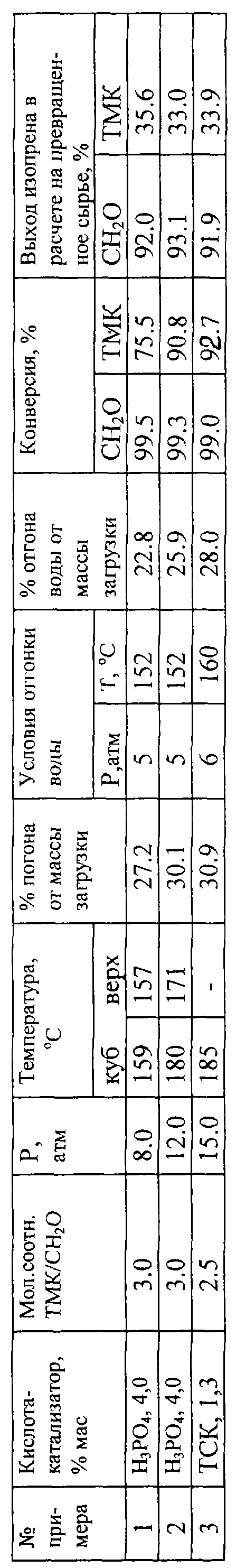

Промышленная применимость предлагаемого способа иллюстрируется следующими примерами.

Пример 1

В куб реакционно-дистилляционной колонны емк. 0,5 л наливают 300 мл водного раствора 4%-ного раствора ортофосфорной кислоты и при давлении 8 атм с помощью электрообогрева нагревают его до температуры 160oС (Ткип водного раствора кислоты при этом давлении 170oС). После этого через сифонную трубку, доходящую почти до дна куба, подают в куб со скоростью 100 г/ч смеси, содержащей 9,1% СН2О, 67,1% ТМК и 23,6% H2O. Молярное соотношение ТМК/СН2О в сырье равно 3. Подачу смеси проводят в течение 3 ч, регулируя нагрев таким образом, чтобы температура в кубе не превышала 158-160oС, а в верхней части колонны - 155-158oС. Из верхней части колонны через вентиль точной регулировки, установленный после водяного холодильника, собирают в течение опыта в системе охлажденных ловушек 163 г погона, содержащего по данным ГЖХ-анализа (мас. %): изопрен 34,78, изобутилен 49,93, ТМК 11,04, ДМД 0,18, ИБК 0,74, метилдигидропиран (МДГП) 0,67, сумма ДС 0,06, тяжелый остаток 0,12, формальдегид 0,09 и вода 2,45.

После прекращения подачи сырья давление в колонне снижают до 5 атм и при 152-153oС отгоняют из куба воду, собираемую в приемник. Степень отгонки воды регулируют путем отбора проб из куба колонны, анализируя в пробах содержание фосфорной кислоты. По достижении в кубе первоначального уровня концентрации кислоты (4 мас.%) отгонку прекращают, выгружают охлажденный кубовый продукт, встряхивают его с погоном колонны в течение 0,5 ч, и после разделения органической и водной фаз водный слой вновь загружают в куб. Повторяют опыт так, как описано выше. В таблице приведены средние результаты серии из 5 повторных экспериментов с одним и тем же образцом водного слоя.

Пример 2

Опыт проводят по методике, аналогичной описанной в примере 1, однако в системе поддерживают давление 12 атм и температуру 180oС в кубе колонны и 170-172oС в верху колонны (Ткип водного раствора кислоты при данном давлении 194oС). После прекращения подачи сырья и отбора продуктов реакции охлаждают кубовый продукт до 25oС, выгружают его из куба и в делительной воронке встряхивают его с погоном. После разделения органической и водной фаз водный слой вновь загружают в куб и повторно проводят опыт, как это описано в примере 1. В таблице приведены средние результаты 5 повторных опытов, проведенных с одним и тем же образцом водного слоя.

Пример 3

В автоклав емк. 1 л, снабженный электрообогревом и перемешивающим устройством с герметичным электроприводом, заливают 600 мл 1,3%-ного раствора пара-толуолсульфокислоты (ТСК) и при давлении 15 атм нагревают содержимое автоклава до 185oС (Ткип водного раствора кислоты при данном давлении 204oС). После этого через сифонную трубку, доходящую почти до дна автоклава, с помощью насоса начинают подавать со скоростью 250 г/ч смесь, содержащую 10,64% формальдегида, 65,60% ТМК и 23,76% воды, и отбирать в охлаждаемые ловушки через вентиль на крышке автоклава, водяной холодильник и вентиль точной регулировки продукты реакции. При этом перемешивают реакционную смесь при малом числе оборотов мешалки (20-25 об/мин). Через 2 часа прекращают подачу сырья и отбор продуктов реакции, с помощью вентиля точной регулировки сбрасывают давление до 5 атм, нагревают при перемешивании содержимое автоклава до 160oС и при этой температуре и давлении в течение 45 мин отгоняют избыточную воду, контролируя содержание кислоты в кубовой жидкости. После завершения отгонки воды загружают в автоклав отгон, перемешивают содержимое автоклава в течение 30 мин, а затем через нижний опуск выгружают последовательно водный и масляный слои. Водный слой вновь возвращают в автоклав и повторяют опыт.

Результаты трех опытов, проведенных с одним и тем же образцом водного слоя, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458900C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553823C1 |

Изобретение относится к способу получения изопрена в водной среде из формальдегида и триметилкарбинола. Взаимодействие проводят в объеме одной реакционной зоны при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе, при стехиометрическом избытке триметилкарбинола в присутствии кислотного катализатора с непрерывной отгонкой образующихся продуктов, конденсацией отгона и выводом реакционной воды из реакционной зоны. Согласно изобретению синтез изопрена проводят при конверсии триметилкарбинола, равной 75-95%, с отгонкой продуктов реакции в потоке образующегося изобутилена при давлении 8-15 атм и температуре на 10-20oС ниже температуры насыщенного водяного пара при этом давлении, а отгонку воды из оставшегося кубового продукта осуществляют в отдельном аппарате при температуре 150-160oС и давлении 4-5 атм. Технический результат - упрощение технологии процесса, увеличение его производительности, а также повышение выхода изопрена. 1 табл.

Способ получения изопрена в водной среде из формальдегида и триметилкарбинола путем их взаимодействия в объеме одной реакционной зоны при повышенной температуре и давлении, обеспечивающем пребывание реагентов в жидкой фазе, при стехиометрическом избытке триметилкарбинола в присутствии кислотного катализатора с непрерывной отгонкой образующихся продуктов, конденсацией отгона и выводом реакционной воды из реакционной зоны, отличающийся тем, что синтез изопрена проводят при конверсии триметилкарбинола, равной 75-95%, с отгонкой продуктов реакции в потоке образующегося изобутилена при давлении 8-15 атм и температуре на 10-20oС ниже температуры насыщенного водяного пара при этом давлении, а отгонку воды из оставшегося кубового продукта осуществляют в отдельном аппарате при температуре 150-160oС и давлении 4-5 атм.

| US 4511751 А, 16.04.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| SU 1616062 A1, 27.07.1996 | |||

| JP 58069824 А, 26.04.1983. | |||

Даты

2003-01-27—Публикация

2001-04-05—Подача