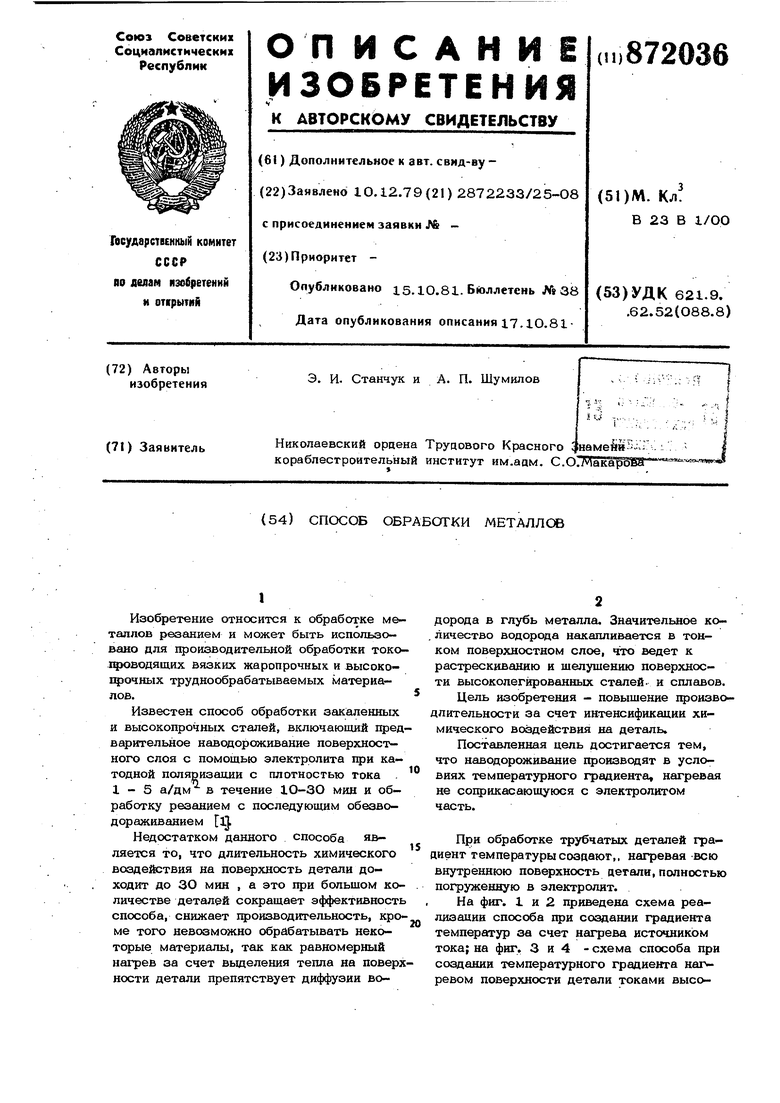

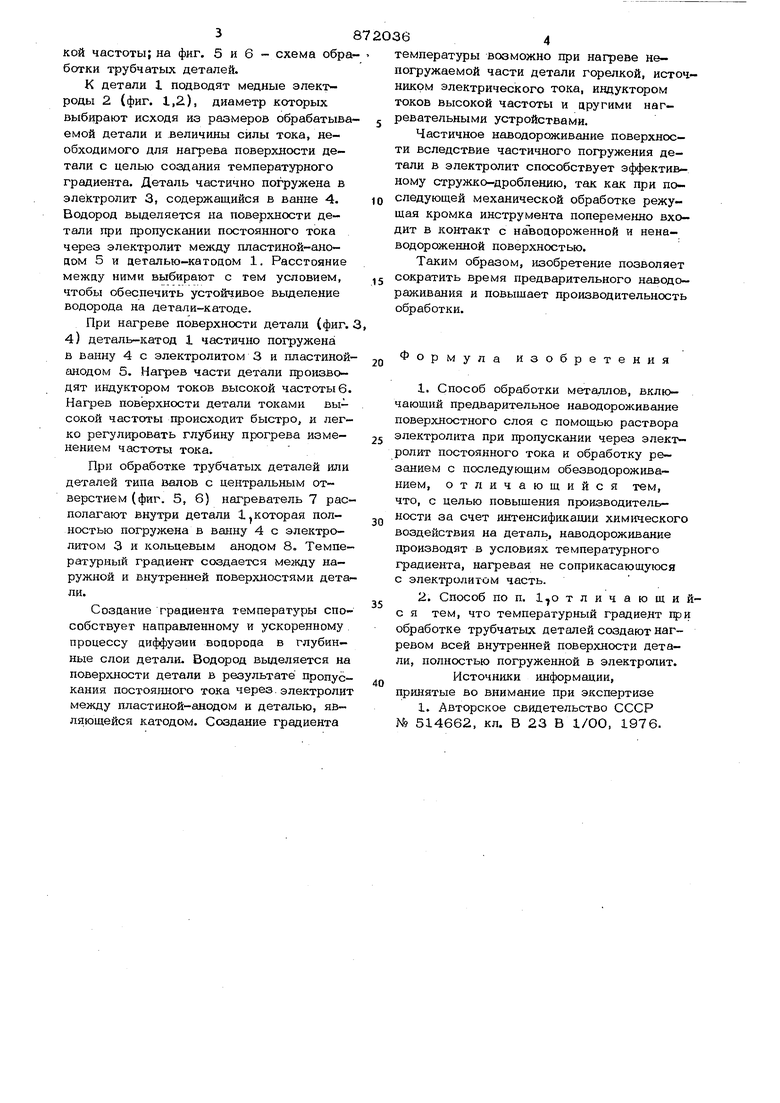

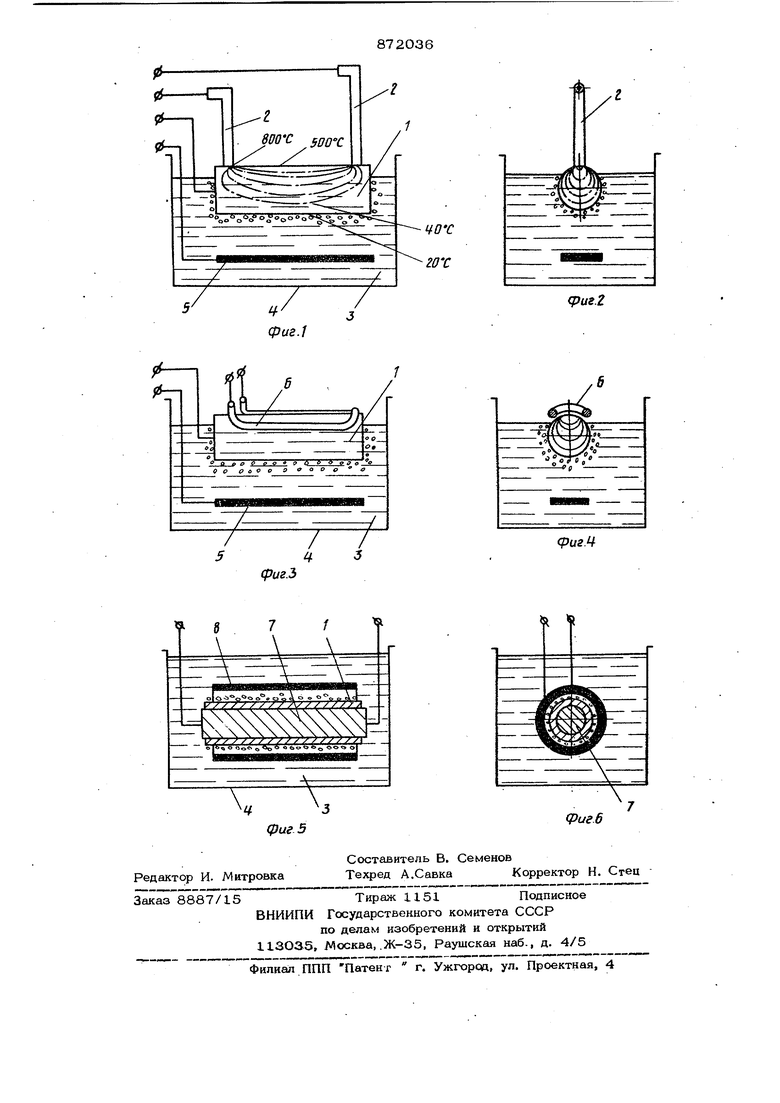

Изобретение относится к обработке металлов резанием и может быть использовано для производительной обработки токо1ФОВОДЯ1ДИХ вязких жаропрочных и высокопрочных труднообрабатываемых материалов. Известен способ обработки закаленных и высокопрочных сталей, включающий пред варительное наводороживание поверхностного слоя с помощью электролита при катодной поляризации с плотностью тока 1-5 а/дм в течение 1О-ЗО мин к обработку резанием с последующим обеаводораживанием ij Недостатком данного способа является то, что длительность химического воздействия на поверхность детали доходит до ЗО мин , а это при большом количестве деталей сокращает эффективность способа, снижает производительность, кро ме того невозможно обрабатывать некоторые материалы, так как равномерный нагрев за счет вьщеления тепла на поверх ности детали препятствует диффузии водорода в глубь металла. Значительное количество водорода накапливается в тонком поверхностном слое, что ведет к растрескиванию и шелушению поверхности высоколегированных сталей- и сплавов. Цель изобретения - повышение произволительности за счет интенсификации химического воздействия на деталь. Поставленная цель достигается тем, что наводороживание производят в условиях температурного градиента, нагревая не соприкасающуюся с электролитом часть. При обработке трубчатых деталей граиент температуры создают,, нагревая всю внутреннюю поверхность цетали,полностью погруженную в электролит. На фиг. 1 и 2 приведена схема реализации способа при создании градиента температур за счет нагрева источником тока; на фиг. 3 и 4 - схема способа при создании температурного градиента нагревом поверхности детали токами высокой частоты; на фиг. 5 и 6 схема обработки трубчатых деталей.

К детали 1 подводят медные электроды 2 {фиг. 1,2), диаметр которых выбирают исходя из размеров обрабатываемой детали и величины силы тока, необходимого для нагрева поверхности детали с целью создания температурного градиента. Деталь частично погружена в электролит 3, содержащийся в ванне 4. Водород вьщеляется на поверхности детали при пропускании постоянного тока через электролит между пластиной-анодом 5 и деталью-катодом 1. Расстояние между ними выбирают с тем условием, чтобы обеспечить устойчивое выделение водорода на детали-катоде.

При нагреве поверхности детали (фиг. 4) деталь-катод 1 частично погружена в ванну 4 с электролитом 3 и пластинойанодом 5. Нагрев части детали производят индуктором токов высокой частоты 6. Нагрев поверхности детали токами высокой частоты происходит быстро, и легко регулировать глубину прогрева изменением частоты тока.

При обработке трубчатых деталей или деталей типа валов с центральным отверстием (фиг. 5, 6) нагреватель 7 располагают внуэри детали 1,которая полностью погружена в ванну 4 с электролитом 3 и кольцевым анодом 8. Температурный градиент создается мезкду наружной и внутренней поверхностями детали.

Создание градиента температуры способствует направленному и ускоренному процессу диффузии водорода в глубинные слои детали. Водород вьщеляется на поверхности детали в результате пропускания постоя1шого тока через.электролит между пластиной-анодом и деталью, являющейся катодом. Создание градиента

температуры возможно при нагреве непогружаемой части детали горелкой, источником электрического тока, индуктором токов высокой частоты и другими нагревательными устройствами.

Частичное наводороживание поверхности вследствие частичного погружения детали в электролит способствует эффективному стружко-дроблению, так как при последующей механической обработке режущая кромка инструмента попереме1шо входит в контакт с наЪодороженной и ненаводороженной поверхностью.

Таким образом, изобретение позволяет сократить время предварительного наводораживания и повышает производительность обработки.

Формула изобретения

1.Способ обработки металлов, ВКЛЕОчаюший предварительное наводороживание поверхностного слоя с помощью раствора электролита при пропускании через электролит постоянного тока и обработку резанием с последующим обезводороживанием, отличающийся тем, что, с целью повышения производительности за счет интенсификации хим1иеског воздействия на деталь, наводороживание производят в условиях температурного градиента, нагревая не соприкасающуюся

с электролитом часть.

2.Способ по п. 1,о т л и ч а ю щ и с я тем, что температурный градиент пр обработке трубчатых деталей создают нагревом всей внутренней поверхности детали, полностью погруженной в электролит.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 514662, кл. В 23 В 1/00, 1976.

Авторы

Даты

1981-10-15—Публикация

1979-12-10—Подача