1

Изобретение отнсхзится к получению глубсжих сосуде из трубных заготс«ок и может быть использовано во всех отраслях машиностроения, где изготавливают сосуды с различной толщиной дна и стенки.

Известен способ получения глубсжих ct судов из трубных заготовок путем закатки торцовой псжерхности трубы, нагретой д температуры ксжкн ij . Толщина дна в данном случае получается в зависимости от тотяияы стенки трубной заготовки.

И естен также способ получения сосудов из трубной заготовки путем обжима ее конца fSj . Этот способ является наиболее близким к изобретению.

Однакс по этому способу при обжиме в полусферических матрицах тонкостенных труб происходит потеря устойчивости стенки трубной заготовки, поэтому невозможно получать сосуды из -тонкостенных труб. Толщина дна также зависит от толщины стенки трубной заготсеки и не может меняться в широких пределах. Обжим торца трубы в п- лусферических матрицах при температуре

ксеки является трудоемким, а стойкость инструмента обжима невысокая.

Цель изобретения - интенсификация процесса изготовления сосудов с различной толщиной дна из щирокого диапазона труб по толщине стенки.

Это достигается путем предварительного обжима конца трубной заготовки при комнатной температуре с образованием пилиндрического участка по объему металла, равного объему металла дна изготавливаемого сосуда, последующего нагрева цилиндрического участки до температуры ковки и осадки последнего с одновременной

раздачей обжатого участка трубы до получения оплощного дна.

В отличии от известного предлагаемый пособ позволяет получать- различЕ1ую дна сосуда меньше или в несколько

раз больше толшины стенки трубной заготовки. Предварительный обжим в конической матрице при комнатной температуре и небольших степенях обжатия обеспечивает выполнение операции на тонкостенных тру-

бах без потери устойчивости стенки, о

высокую стойкость инструмента. Пос.гюдующая осадка предварительно нагретого цилиндрического участка с однсеременной раздачей обжатой части трубной заготовки создавая объемное сжатие деформируемого участка металла, способствует получению плотного герметичного дна, толщина ioro, рого может варьироваться в широких пределах.

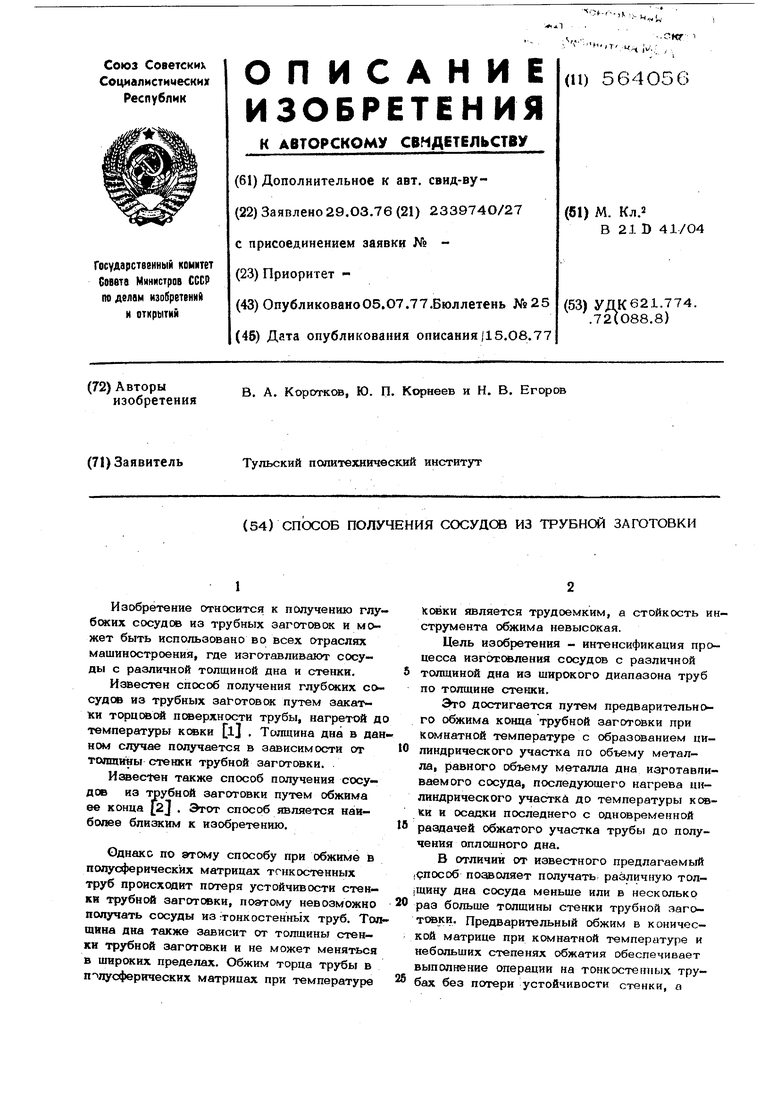

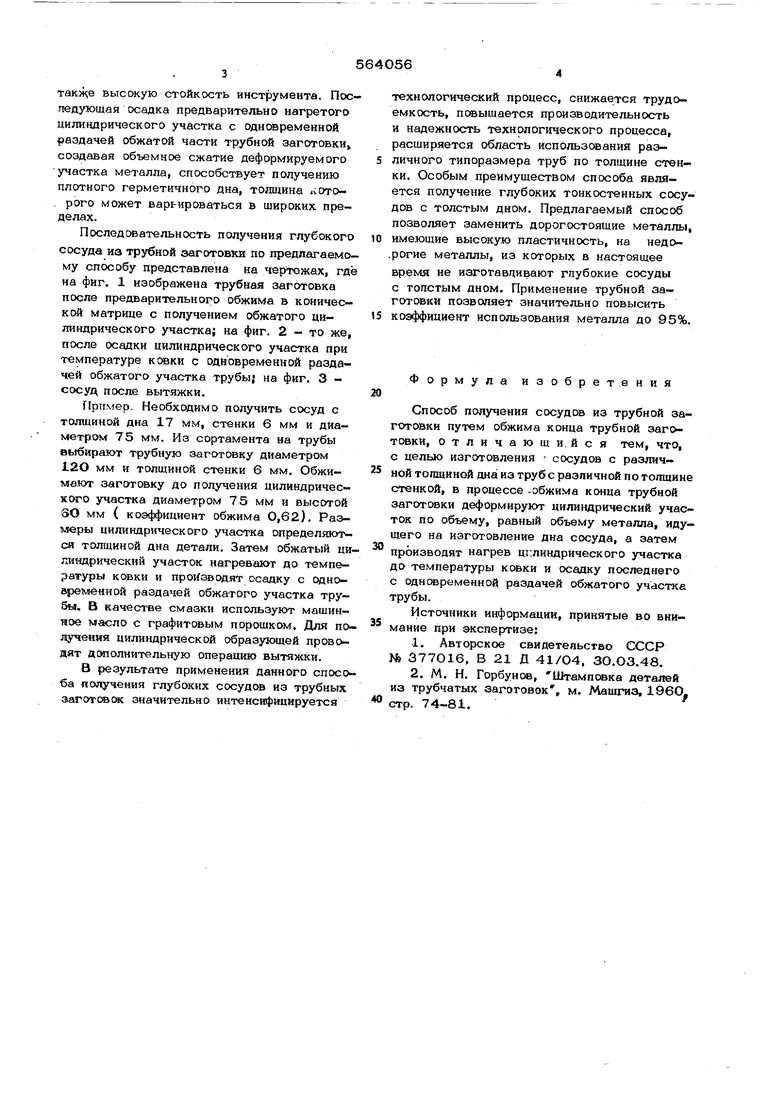

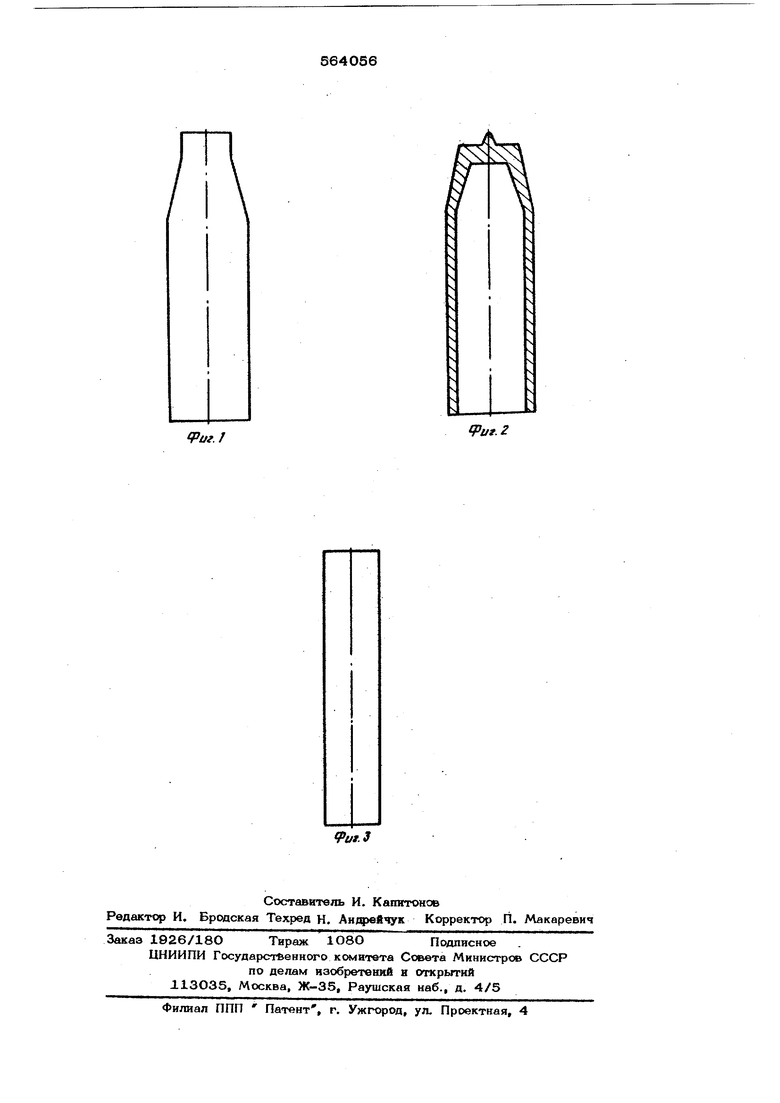

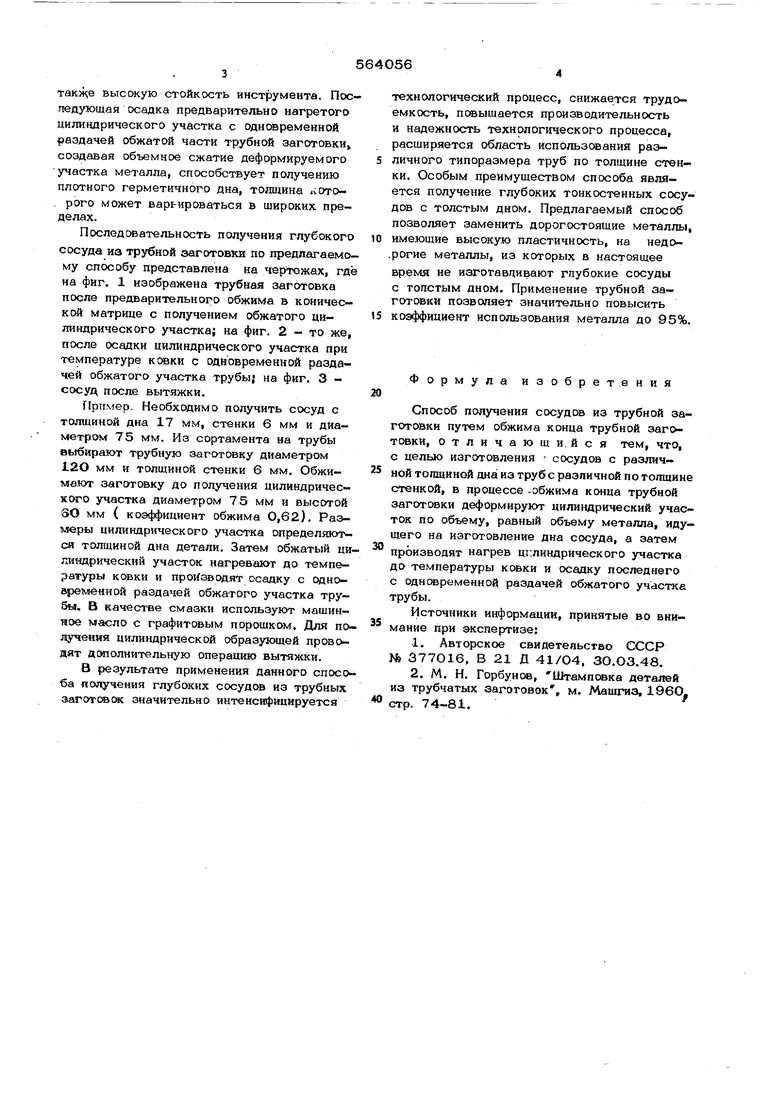

Последовательность получения глубокого сосуда из трубной заготовки по предлагаемому способу представлена на чертежах, где на фиг, 1 изображена трубная заготовка после предварительного обжима в конической матрице с получением обжатого цилиндрического )гчастка; на фиг. 2 - то же, после осадки цилиндрического участка при температуре ковки с одновременной раздачей обжатого участка трубы; на фиг. 3 сосуд после вытяжки.

Пример. Необходимо получить сосуд с толщиной дна 17 мм, стенки 6 мм и диаметром 75 мм. Из сортамента на трубы . трубную заготовку диаметром I2O мм и толщиной стенки 6 мм. Обжимают заготовку до получения цилиндрического участка диаметром 75 мм и высотой SO мм ( коэффициент обжима 0,62), Размеры цилиндрического участка определяются толщиной дна детали. Затем обжатый цилиндрический участок нагревают до температуры ковки и производят осадку с одно дамеиной раздачей обжатого участка трубы, В качестве смазки используют машинное масло с графитовым порошком. Для получения цилиндрической образующей проводят дстолнительную операцию вытях ки.

В результате применения данного способа получения глубоких сосудов из трубных загоговсж значительно интенсифицируется

технологический процесс, снижается трудоемкость, повышается производительность и надежность технологического процесса, расширяется область использования различного типоразмера труб по толщине стенки. Особым преимуществом способа является получение глубоких тонкостенных сосудов с толстым дном. Предлагаемый способ позволяет заменить дорогостоящие металлы,

имеющие высокую пластичность, на недорогие металлы, из которых в настоящее время не изготавп(ивают глубокие сосуды с толстым дном. Применение трубной заготовки позволяет значительно повысить

коэффициент использования металла до 95%.

Формула изобретения

Способ получения сосудов из трубной заготовки путем обжима конца трубной заготовки, отличающийся тем, что, с целью изготовления сосудов с различной тошциной fwai из труб с различной по толщине стенкой, в процессе -обжима конца трубной заготовки деформируют цилиндрический участок по объему, равный объему металла, идущего на изготовление дна сосуда, а затем производят нагрев цилиндрического участка до температуры к секи и осадку последнего с однсжременной раздачей обжатого участке трубы.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР J 377О16, В 21 Д 41/О4. ЗО,О3.48,

2.М. Н, Горбуне, Штамп(жка деталей из трубчатых заготовок , м. Машгиз, I960, стр. 74-81.

Риг.

Vut.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| УСТРОЙСТВО ОБЖИМА ОКОНЕЧНОСТЕЙ ТРУБНОЙ ЗАГОТОВКИ В ГОРЛОВИНЫ СОСУДА ДАВЛЕНИЯ | 2006 |

|

RU2333814C1 |

| СПОСОБ ОБЖИМА ОКОНЕЧНОСТЕЙ ТРУБНОЙ ЗАГОТОВКИ В ГОРЛОВИНЫ СОСУДА ДАВЛЕНИЯ | 2006 |

|

RU2337782C2 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

Авторы

Даты

1977-07-05—Публикация

1976-03-29—Подача