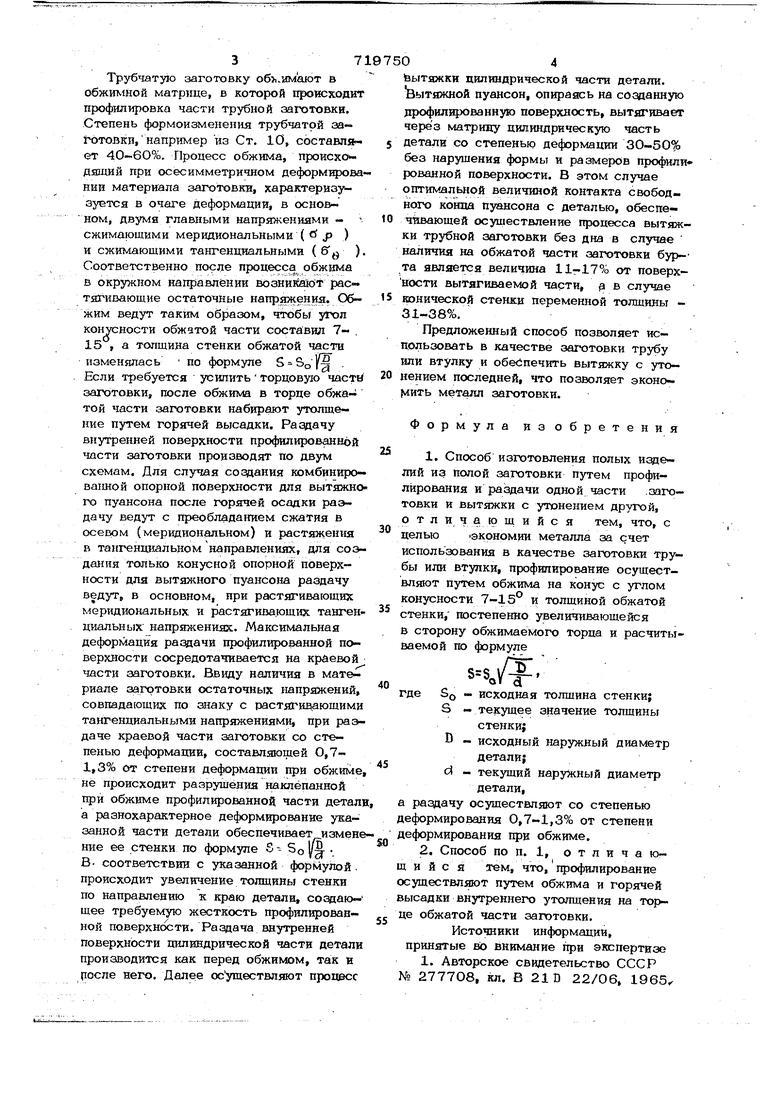

I . - Изобретение относится к обработке металлов давлением. Известен способ изготовления пшьпс йеделий из полой заготовки путем профилирования и раздачи одной части заготов ки и вытяжки с утонением другой 1. Недостатком известного способа явля ется то, что в качестве заготовки испол зуют стакан с дном, который после вытяжки с утонением отделяют, от изделия, что приводит к перерасходу металла. Цель изобретения - экономия кюталла за счет использования в качестве aaroTO ки трубы или втулки.1 Поставленная цель достига:ется тем, что профилщзование осуществляют путем обжима на конус с углом конусности 7-15 и толщиной обжитой стенки, постепенно увеличивающейся в сторону обжимаемого торца и рассчитываемой по формуле ,/f. - исходная толщина стенки| - текущее значение толщины стенки} li - исходный наружный диаметр детали d - текущий наружный диаметр детали, а раздачу осушествляют со степенью деформирования 0,7-1,3% от степени деформщэования при обжиме. Причем про4илирование можно также осуществлять путем обжима и горячей высадки внутреннего утолщения на торде обжатой части заготовки. На чертеже схематически изображены варианты выполнени вытяжки с утонением предварительно профилированной трубчатой заготовки: справа от оси симметрии - с конической стенкой переменной толщины, слева - с утолщением на торце коничесвюй части заготовки. Способ осуществляется следующим -образом. 371 Трубчатую заготовку об}..имают в обжимной матрице, в которой происходит профилировка части трубной заготовки. Степень формоизменения трубчатой за- Готовки,например из Ст. Ю, составляет 40--60%, Процесс обжима, происходзаядий при осесимметричном деформ1фова нии материала заготовки, характеризую зуется в очаге деформации, в основном, двумя Главными напряжениями - сжимающими меридиональными ( J ) и сжимающими тангенциальными (& ) Соответственно после процесса обжима в окружном направлении возникают растягивающие остаточные напряжения. Обжим ведут таким образом, чтобы угол конусности обжатой части составил 7- . 15 , а толщина стенки обжатой части S SoFJ . изменялась по формуле Если требуется усилить торцовую часта заготовки, после обжима в торце обжатой части заготовки набирают утолщение путем горячей высадки. Раэдачу внутренней поверхности профилированной части заготовки производят по двум схемам. Для случая создания комбинированной опорной поверхности для вытяжно го пуансона после горячей осадки раэдачу ведут с преобладанием сжатия в осевом (меридиональном) и растяжения в тангенциальном направлениях, для создания только конусной опорной поверхности для вытяжного пуансона раздачу ведут, в основном, при растягивающих меридиональных и растягивающих тангенциальных напряжениях. Максимальная деформация раздачи профилированной поверхности сосредотачивается на краевой части заготовки. Ввиду наличия в материале заготовки остаточных напр окений, совпадающих по 3iiaKy с растягив,аюшими тангенциальными напряжениями, при раэдаче краевой части заготовки со степенью деформации, составляющей 0,71,3% От степени деформации при обжиме не происходит разрушения наклёпанной при обжиме профилированной части детал а разнохарактерное деформирование указанной части детали обеспечивает измен ние ее стенки по формуле S-- SQ «5- В- соответствии с указанной формулой происходит увеличение толщины стенки по направлению к краю детали, создаю- щее требуемую жесткость профилированной поверхности. Раздача внутренней поверхности цилиндрической части детали производится как перед обжимом, так и росле него. Далее осуществляют процесс 0 Ьытяжки цилиндрической части детали, вытяжной пуансон, опираясь на созданную дрофилщюванную поверхность, вытягивает через матрицу цилиндрическую часть детали со степенью деформации 30-50% без нарушения формы и размеров профили рованной поверхности. В этом случае оптимальной величиной контакта свободного конца пуансона с деталью, обеспечйвающей осуществление процесса вытяжки трубной заготовки без дна в случае наличия на обжатой части заготовки бур- та является величина 11-17% от поверхности вытягиваемой части, э в случае конической стенки переменной толщины 31-38%. Предложенный способ позволяет использовать в качестве заготовки трубу или втулку и обеспечить вытяжку с утонением последней, что позволяет эконо- Мить металл заготовки. Формула изобретения 1. Способ изготовления полых изделий из полой заготовки путем профилирования и раздачи одной части .заготовки и вытяжки с утонением другой, о т л и чаю щ и и с я тем, что, с целью «экономии металла за счет использования в качестве заготовки трубы или втулки, профилирование осуществляют путем обжима на конус с углом конусности 7-15° и толщиной обжатой стенки, постепенно увеличивающейся в сторону обжимаемого торца и расчитываемой по формуле ,/. SQ - исходная толщина стенки; S - текущее значение толщины стенки; D - исходный наружный диаметр детали; d - текущий наружный диаметр детали, а раздачу осуществляют со степенью деформирования 0,7-1,3% от степени деформирования при обжиме. 2, Способ по п. 1, о т л и ч а ю- щ и и с я тем, что, профилирование осуществляют путем обжима и горячей высадки внутреннего утолщения на торце обжатой части заготовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 277708, кл. В 21D 22/06, 1965

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| Способ изготовления полых шаров | 1981 |

|

SU944711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления тонкостенных цилиндрических резервуаров | 1991 |

|

SU1810177A1 |

| Способ штамповки цилиндрических деталей с коническим участком со стороны открытого торца | 1982 |

|

SU1050778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК С ДНОМ, В ЧАСТНОСТИ, ТЯГ СТЕКЛООЧИСТИТЕЛЕЙ | 2000 |

|

RU2196018C2 |

Авторы

Даты

1980-03-05—Публикация

1977-02-07—Подача