Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении удлиненных полых изделий переменного диаметра с цилиндрическим средним участком наибольшего -диаметра и цилиндрическими торцовыми участками с разными диаметрами преимущественно на горизонтально-ковочных машинах.

Цель изобретения - повышение производительности и экономичности процесса за счет уменьшения затрат на изготовление инструмента и снижение деформирующих усилий.

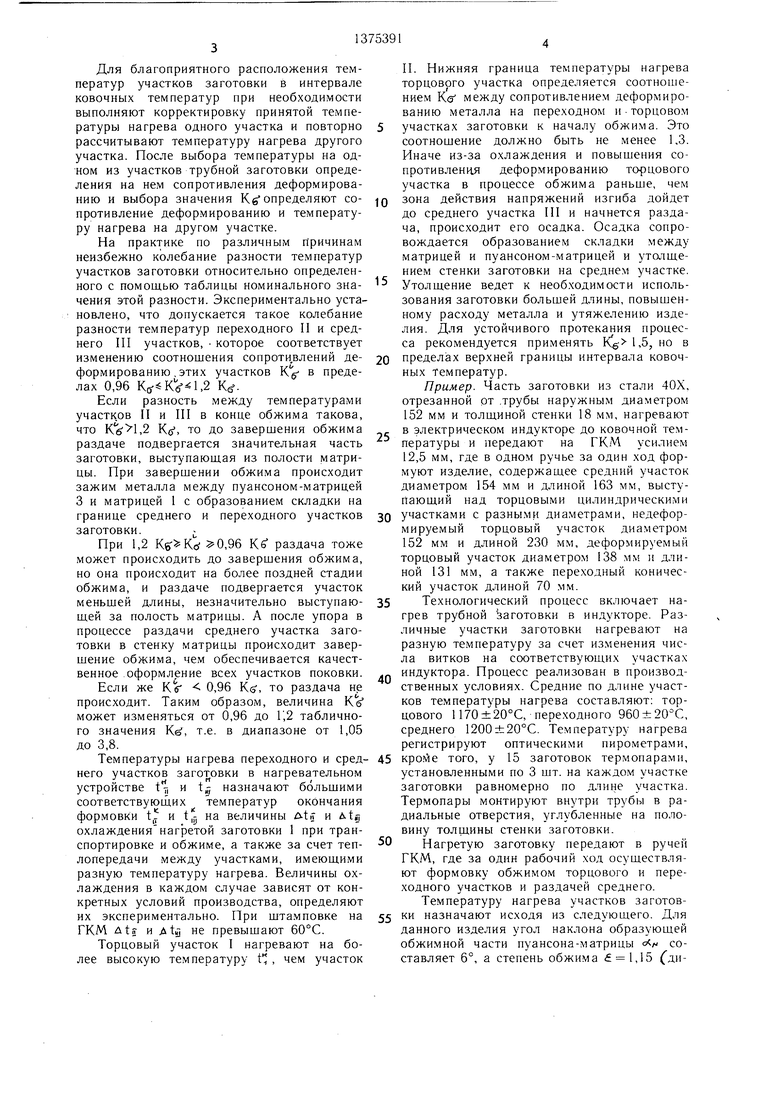

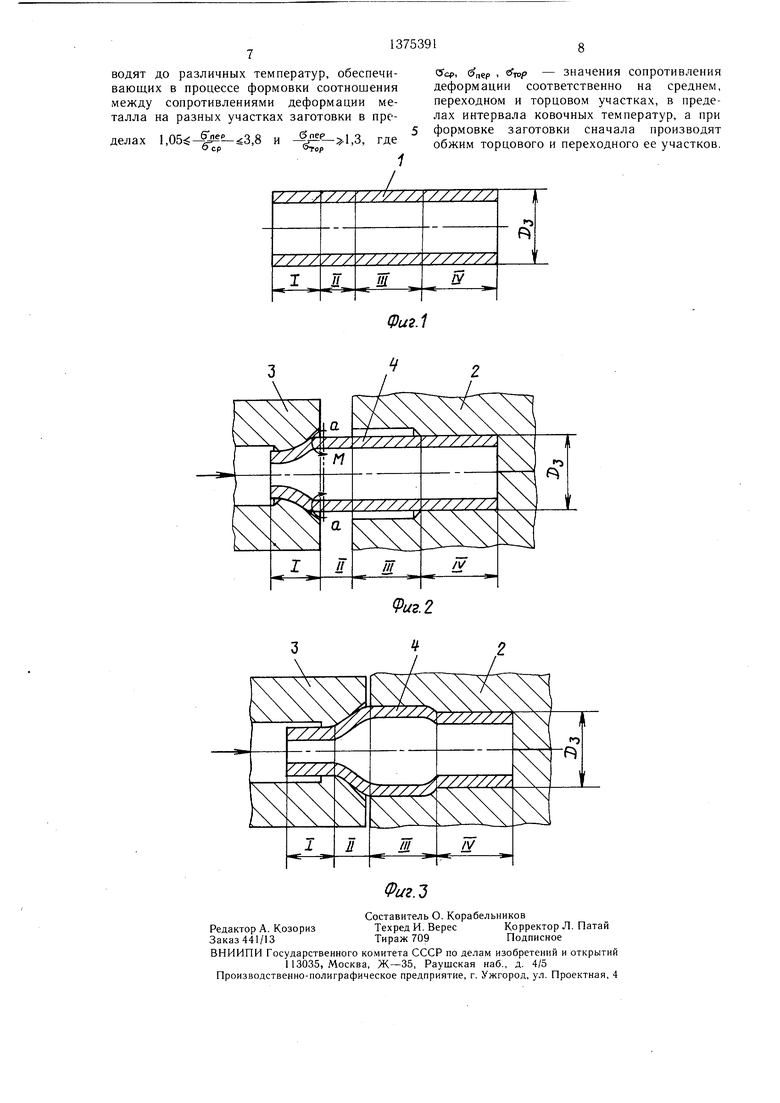

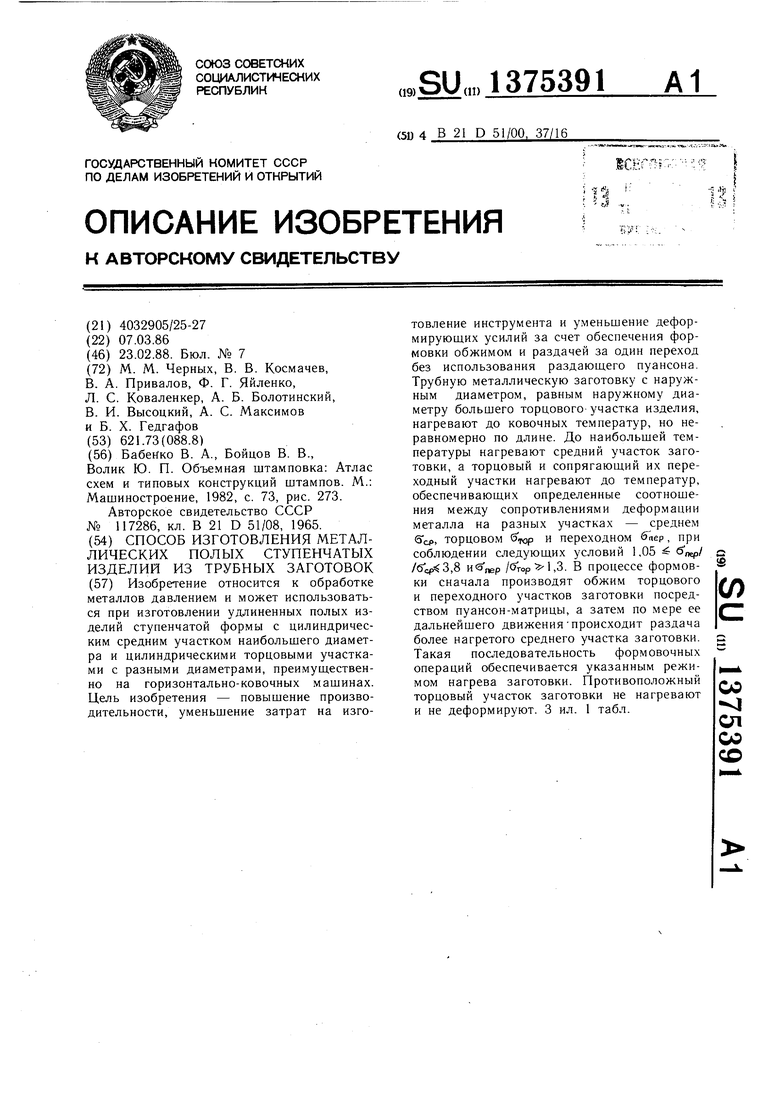

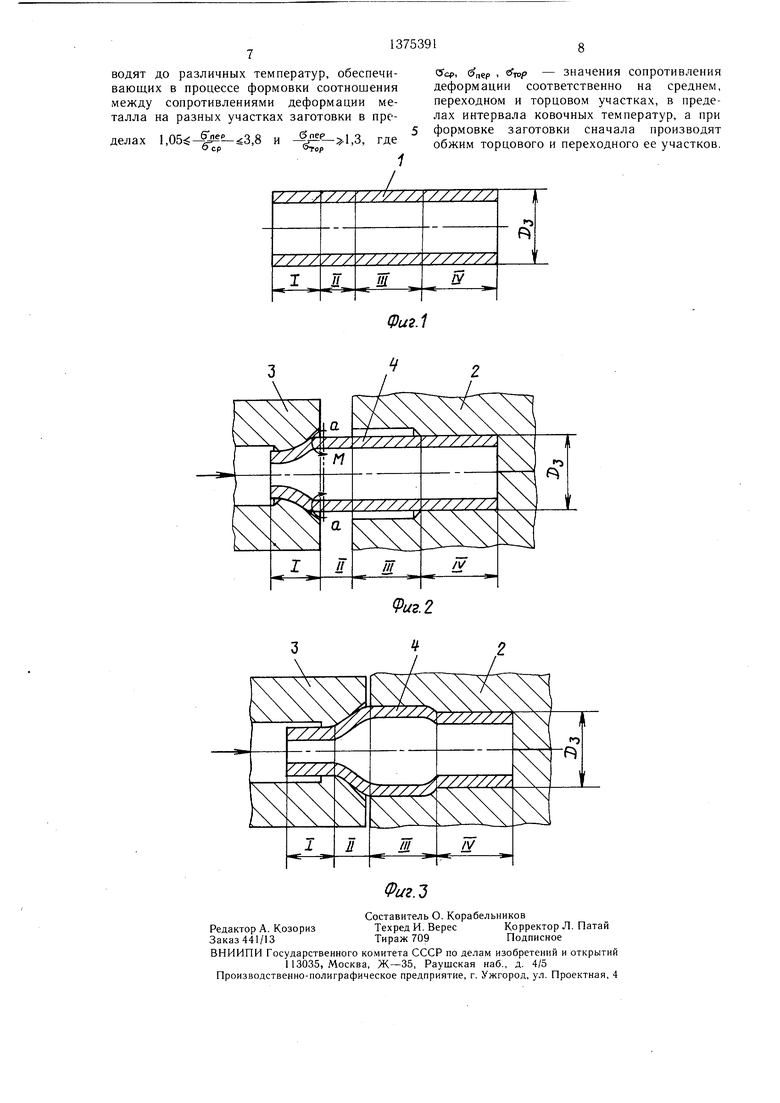

На фиг. 1 показана исходная трубная заготовка; на фиг. 2 - промежуточная стадия формовки, в процессе обжима; на фиг. 3 - конечная стадия формовки после раздачи среднего участка изделия.

Способ осуществляют следующим образом.

Трубную заготовку 1 с наружным диаметром Од , равным наружному диаметру больщего (по диаметру) недеформируемого при формовке торцового участка изделия, помещают в нагревательное устройство, например электрический индуктор, где нагревают до температуры горячей деформации ее участки I-III (фиг. 1), соответствующие следующим участкам изделия; меньшему деформируемому торцовому, примыкающему к нему переходному и среднему. Участок 1У не нагревают.

Заготовку 1 после нагрева участков I-III плотно устанавливают недеформируемым торцовым участком 1У в матрицу 2. При формовке на горизонтально-ковочной машине (ГКМ) матрица 2 состоит из двух полуматриц.

При движении пуансона-матрицы 3 происходит формовка обжимом деформируемого торцового участка I изделия 4 (фиг. 2).

В процессе обжима, в месте перехода изогнутой обжатой части заготовки в цилиндрическую необжатую, соответствующем сечению а-а (фиг. 2), возникают изгибающий момент М и напряжения изгиба, вызывающие упругие деформации тангенциального растяжения на участке заготовки, расположенном справа от сечения а-а. По мере движения пуансона-матрицы 3 зона действия напряжений изгиба перемещается по участку И вправо. При достижении на участках I и II заданных размеров напряжения изгиба начинают воздействовать на средний участок III, нагретый в сравнении с участком II на более высокую температуру и, следовательно, имеющий мень- щее сопротивление деформированию, в результате чего происходит раздача среднего

участка. При достижении на участке III заданных размеров процесс формовки прекращают (фиг. 3). Затем пуансон-матрицу 3 возвращают в исходное положение, а изделие 4 удаляют из матрицы 2. Далее процесс повторяют со следующей заготовкой. Для осуществления раздачи среднего участка III под действием напряжений изгиба режим нагрева заготовки назначают следующим образом. Принимают в интервале ковочных температур температуру одного из участков заготовки, среднего или переходного, к моменту окончания формовки. Затем по известным зависимостям сопротивления деформации от температуры определяют значение сопротивления деформации при выбранной температуре участка заготовки. После этого по таблице в зависимости от степени обжима и угла наклона образующей обжимной части пуансона-матрицы 3 определяют номинальное значение соотношения между сопротивлением деформации металла переходного II и среднего III

участков заготовки (Kg ), обеспечио ср

вающее раздачу среднего участка.

Значения коэффициента К определены в результате экспериментального исследования и представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКОЙ РЕЗЬБЫ НА ТРУБАХ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2015 |

|

RU2644837C2 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ КОНИЧЕСКОЙ ФОРМЫ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1988 |

|

RU2057610C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| СПОСОБ ТОРЦОВОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА "ТРУБА С ФЛАНЦЕМ" | 2006 |

|

RU2322322C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении удлиненных полых изделий ступенчатой формы с цилиндрическим средним участком наибольшего диаметра и цилиндрическими торцовыми участками с разными диаметрами, преимущественно на горизонтально-ковочных машинах. Цель изобретения - повышение производительности, уменьшение затрат на изготовление инструмента и уменьшение дефор- мируюших усилий за счет обеспечения формовки обжимом и раздачей за один переход без использования раздаюшего пуансона. Трубную металлическую заготовку с наружным диаметром, равным наружному диаметру большего торцового- участка изделия, нагревают до ковочных температур, но неравномерно по длине. До наибольшей температуры нагревают средний участок заготовки, а торцовый и сопрягаюший их переходный участки нагревают до температур, обеспечивающих определенные соотношения между сопротивлениями деформации металла на разных участках - среднем б ср, торцовом и переходном &пер, при соблюдении следуюших условий 1,05 6 пер/ /б ср 3,8 ио пер /бтор иЗ. в процессе формовки сначала производят обжим торцового и переходного участков заготовки посредством пуансон-матрицы, а затем по мере ее дальнейшего движения происходит раздача более нагретого среднего участка заготовки. Такая последовательность формовочных операций обеспечивается указанным режимом нагрева заготовки. Противоположный торцовый участок заготовки не нагревают и не деформируют. 3 ил. 1 табл. (Л оо ел со со

2,13,2

1,3 2,1

1,2

2,5 2,92,82,7

1,41,61,51,5

1,11,21,11,1

Для благоприятного расположения температур участков заготовки в интервале ковочных температур при необходимости выполняют корректировку принятой температуры нагрева одного участка и повторно рассчитывают температуру нагрева другого участка. После выбора температуры на одном из участков трубной заготовки определения на нем сопротивления деформированию и выбора значения Кб определяют сопротивление деформированию и температуру нагрева на другом участке.

На практике по различным Причинам неизбежно колебание разности температур участков заготовки относительно определенного с помощью таблицы номинального значения этой разности. Экспериментально установлено, что допускается такое колебание разности температур переходного И и среднего III участков, которое соответствует изменению соотношения сопротивлений деформированию .этих участков KV в пределах 0,96 ,2 Кб.

Если разность между температурами участк.ов II и III в конце обжима такова, что К б 1,2 Кб, то до завершения обжима раздаче подвергается значительная часть заготовки, выступаюшая из полости матрицы. При завершении обжима происходит зажим металла между пуансоном-матрицей 3 и матрицей 1 с образованием складки на границе среднего и переходного участков заготовки.

При 1,2 0,96 Кб раздача тоже может происходить до завершения обжима, но она происходит на более поздней стадии обжима, и раздаче подвергается участок меньшей длины, незначительно выступающей за полость матрицы. А после упора в процессе раздачи среднего участка заготовки в стенку матрицы происходит завершение обжима, чем обеспечивается качественное оформление всех участков поковки.

Если же KV 0,96 Кб , то раздача не происходит. Таким образом, величина Кб может изменяться от 0,96 до Г,2 табличного значения Кй, т.е. в диапазоне от 1,05 до 3,8.

Температуры нагрева переходного и среднего участков заготовки в нагревательном устройстве t и t;; назначнют большими соответствую дих температур окончания формовки t- и t|p| на величины utij и Atj охлаждения нагретой заготовки 1 при транспортировке и обжиме, а также за счет теплопередачи между участками, имеющими разную температуру нагрева. Величины охлаждения в каждом случае зависят от конкретных условий производства, определяют их экспериментально. При штамповке на ГКМ Atff и Atjj не превышают 60°С.

Торцовый участок I нагревают на более высокую температуру t, чем участок

II. Нижняя граница температуры нагрева торцового участка определяется соотношением Кб между сопротивлением деформированию металла на переходном иторцовом

участках заготовки к началу обжима. Это соотношение должно быть не менее 1,3. Иначе из-за охлаждения и повышения сопротивления деформированию торцового участка в процессе обжима раньше, чем

зона действия напряжений изгиба дойдет до среднего участка III и начнется раздача, проис.ходит его осадка. Осадка сопровождается образованием складки между матрицей и пуансоном-матрицей и утатше- нием стенки заготовки на среднем участке.

Утолщение ведет к необходимости использования заготовки большей д.тины, повышенному расходу металла и утяжелению изделия. Для устойчивого протекания процесса рекомендуется применять ,5, но в

пределах верхней границы интервала ковочных Температур.

Пример. Часть заготовки из стали 40Х, отрезанной от .трубы наружным диаметром 152 мм и толщиной стенки 18 мм, нагревают в электрическом индукторе до ковочной температуры и передают на ГКМ усилием 12,5 мм, где в одном ручье за один ход формуют изделие, содержащее средний участок диаметром 154 мм и длиной 163 мм, выступающий над торцовыми цилиндрическими

участками с разны.ми диаметрами, недеформируемый торцовый участок диаметром 152 мм и длиной 230 мм, деформируемый торцовый участок диаметром 138 мм и длиной 131 мм, а также переходный конический участок длиной 70 мм.

Технологический процесс включает нагрев трубной Заготовки в индукторе. Различные участки заготовки нагревают на разную температуру за счет из.менения числа витков на соответствующих участках

индуктора. Процесс реализован в производственных условиях. Средние по длине участков температуры нагрева составляют: торцового 1170±20°С, переходного 960±20 С, среднего 1200±20°С. Температуру нагрева регистрируют оптическими пирометрами,

кроме того, у 15 заготовок термопарами, установленными по 3 шт. на каждом участке заготовки равномерно по длине участка. Термопары монтируют внутри трубы в радиальные отверстия, углубленные на половину толщины стенки заготовки.

Нагретую заготовку передают в ручей ГКМ, где за один рабочий ход осуществляют формовку обжимом торцового и переходного участков и раздачей среднего. Температуру нагрева участков заготовки назначают исходя из следующего. Для данного изделия угол наклона образующей обжимной части пуансона-матрицы оС/и составляет 6°, а степень обжима 1,15 (диаметр исходной заготовки составляет 134 мм, а обжатого торца 116,5 мм). По таблице определяют соотношение между сопротивлением деформированию металла среднего и переходного участков .9)- Темпе- ратуру среднего участка к концу обжима принимают равной 1160°С. При этой температуре сопротивление деформации стали 40Х составляет 81 МПа. Сопротивление деформированию переходного участка долж- но быть большим в 1,9 раза, т.е. равным 154 МПа, что соответствует приблизительно температуре 940°С. Следовательно, номинальное расчетное значение разности температур среднего и переходного участков заготовки к концу обжима составляет 220°С.

Поскольку на практике неизбежно колебание разности температур участков, выявляют его влияние на процесс формовки изделия. При этом температуру среднего участ- ка заготовки поддерживают постоянной.

Наименьшая разность температур, при которой происходит оформление качественного изделия, составляет 195°С, а наибольшая 295°С. При разности температур, меньшей 195°С, раздача не происходит и сред- НИИ участок изделия имеет диаметральные размеры, меньшие требуемых. При разности температур, большей 295°С, раздача происходит до завершения обжима, причем раздаче подвергается значительная, часть заготовки, выступаюш,ая из полости матрицы, что ведет к зажиму стенки заготовки (в конце рабочего хода) между пуансоном- матрицей и матрицей и к образованию складки на изделии. Интервал температур переходного участка, в котором происходит раз- дача, составляет от 865 до 965°С, а сопротивление деформированию изменяется от 147 до 185 МПа. Соотношение Kg составляет 1,82-2,28 или (0,96-1,2) табличного значения Кб- Средний и переходной участки заготовки к окончанию обжима охлаждаются примерно на 40°С, поэтому переходной участок заготовки нагревают в индукторе на 980°С, а средний на 1200°С.

Торцовый участок заготовки нагревают на большую температуру, чем переходной участок. Поскольку соседние с переходным участки (торцовый и средний) нагреты в большей степени, переходной участок при передаче от индуктора к ГКМ не охлаждается. Его температура к началу обжима составляет 980°С. Этой температуре соответ- ствует сопротивление деформированию 139 МПа.

Разность между температурами нагрева торцового и переходного участков влияет на качество оформления изделия. При малой разности температур (меньшей 95°С) из-за охлаждения и повышения сопротивления деформированию торцового участка

в процессе обжима раньше, чем зона действия напряжений изгиба дойдет до среднего участка и начнется раздача, происходит осадка среднего участка, сопровождающаяся утолшением стенки и образованием складки на поковке. При разности температур равной или большей 95°С средний участок изделия оформляется за счет раздачи. Этим значениям разности температур соответствуют значения соотношения между сопротивлениями деформированию металл а на переходном и торцовом участках Кег, равные или больше 1,3. Устойчивое протекание процесса раздачи обеспечивается при разностях температур больших 140°С. Температура торцового участка при этом составляет более 1120°С, а коэффициент К© 1,5.

Торцовый участок заготовки при передаче от индуктора к ГКМ охлаждается примерно на 40-50°С, поэтому его нагревают в индукторе на 1170°С.

Контроль поковок, полученных предложенным способом, показывает качественное оформление всех 100% поковок при соблюдении рекомендуемого режима нагрева заготовок. Отклонения размеров не превышают допускаемых.

Таким образом, за счет выполнения обжима торцовой части поковки и раздачи ее срединной части в одной позиции штампа за один рабочий ход предложенный способ в сравнении с известным позволяет повысить производительность труда, а исключение из технологического процесса предшествующей обжиму раздачи торцового и переходного участков поковки и выполнение раздачи среднего участка при отсутствии сил трения (без использования пуансона) позволяет сократить энергетические затраты на оформление поковки.

Предлагаемый способ может применяться для изготовления изделий с длиной среднего участка, не превышающей двух внутренних диаметров исходной трубной заготовки, и степени обжима, не превышающей 1,6.

Формула изобретения

Способ изготовления металлических полых ступенчатых изделий из трубных заготовок, включающий нагрев среднего и торцового участков заготовки до ковочных температур, формовку раздачей среднего участка и формовку обжимом торцового участка меньщего диаметра, а также сопрягающего их переходного участка заготовки, отличающийся тем, что, с целью повыЩения производительности и экономичности за счет уменьшения затрат на изготовление инструмента и снижения деформирующих усилий, нагрев указанных участков заготовки производят до различных температур, обеспечивающих в процессе формовки соотношения между сопротивлениями деформации металла на разных участках заготовки в „ бпер

делах

1,,8 и .,3,

Оср&тор

где

Редактор А. Козориз Заказ 441/13

Составитель О. Корабельников Техред И. ВересКорректор Л. Патай

Тираж 709Подписное

ВНИИПИ Государственного комитета СССР по делам изобретепий и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

(Уср, (Эпер , - значения сопротивления деформации соответственно на среднем, переходном и торцовом участках, в пределах интервала ковочных температур, а при формовке заготовки сначала производят обжим торцового и переходного ее участков.

9u2.2

Фи2.Ъ

| БабеНко В | |||

| А., Бойцов В | |||

| В., Волик Ю | |||

| П | |||

| Объемная штамповка: Атлас схем и типовых конструкций штампов | |||

| М.: Машиностроение, 1982, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU273A1 |

| Способ изготовления шаровой ниппельной головки | 1958 |

|

SU117286A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-23—Публикация

1986-03-07—Подача