sj

4

Ю

сл

1

Изобретение относится к обла- ботке металлов давлением и может быть использовано при штамповке деталей с фланцами, наклонными к оси заготовки.

Целью изобретения является расширение технологических возможностей путем получения заготовок с фланцем, диаметром, превышающим диаметр заготовки более, чем в два раза.

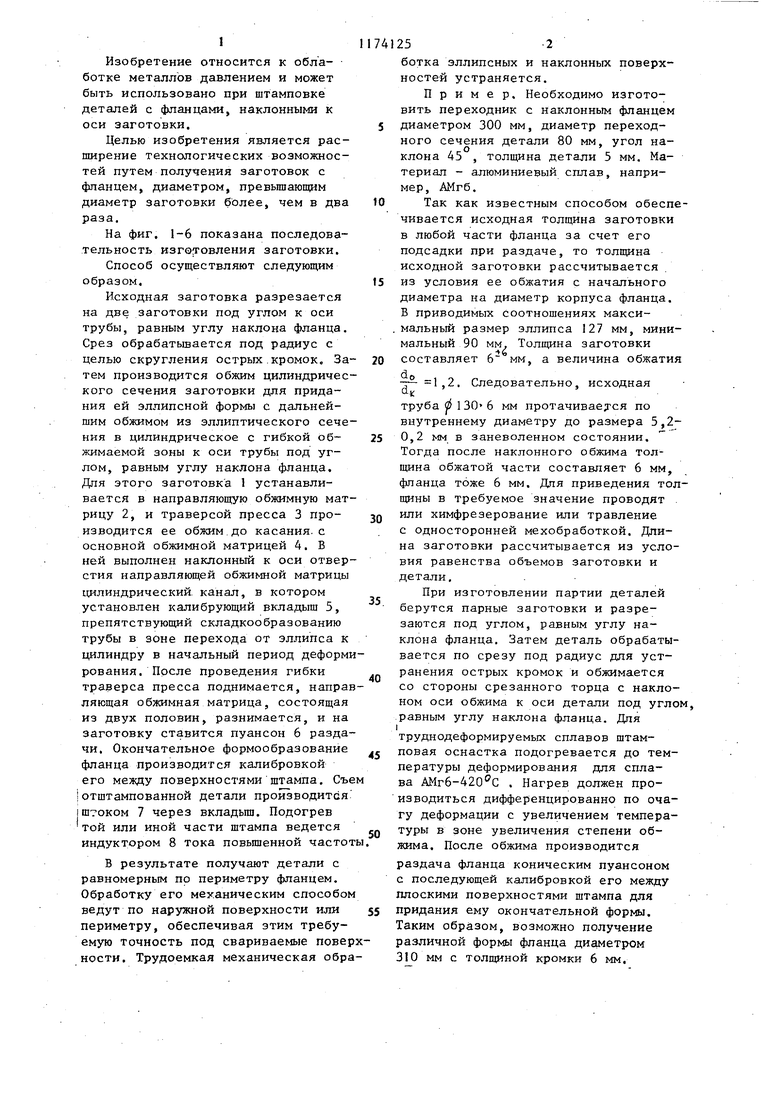

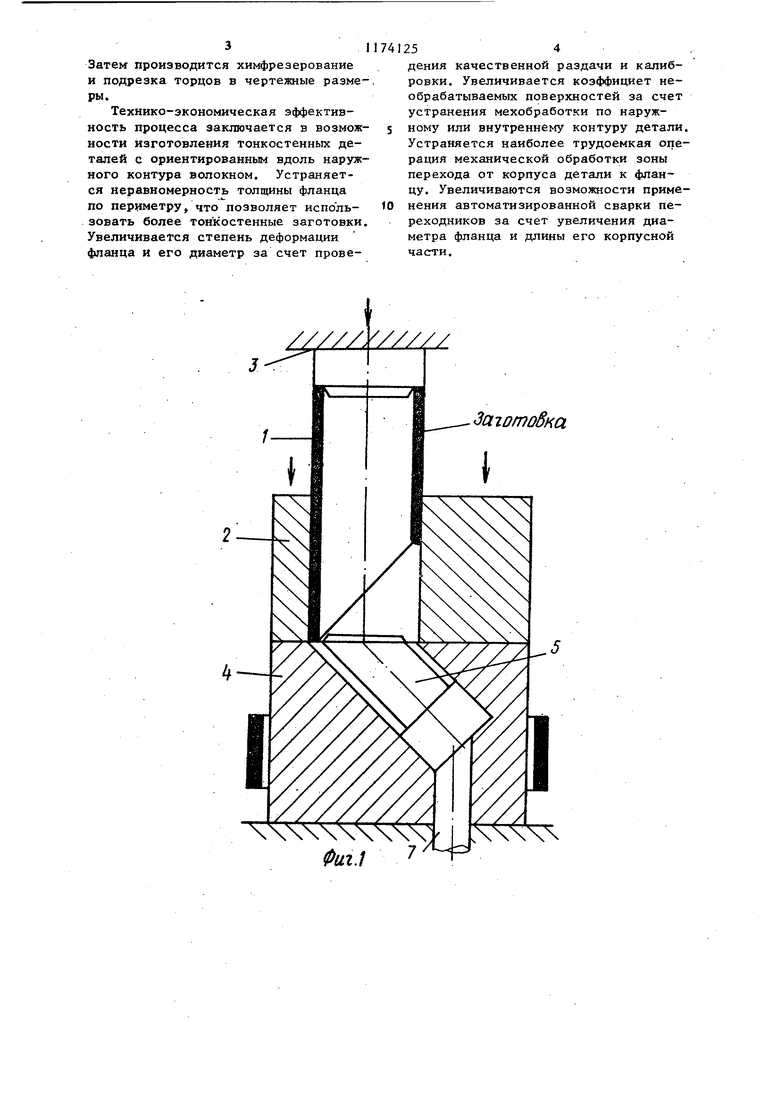

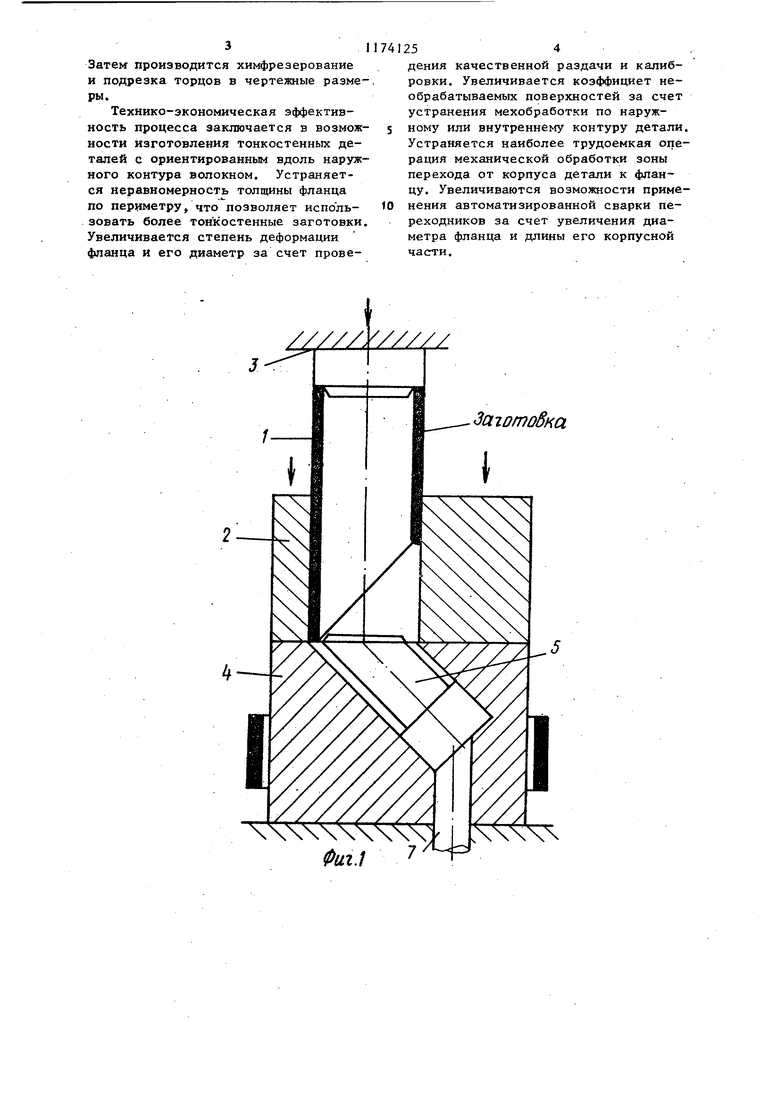

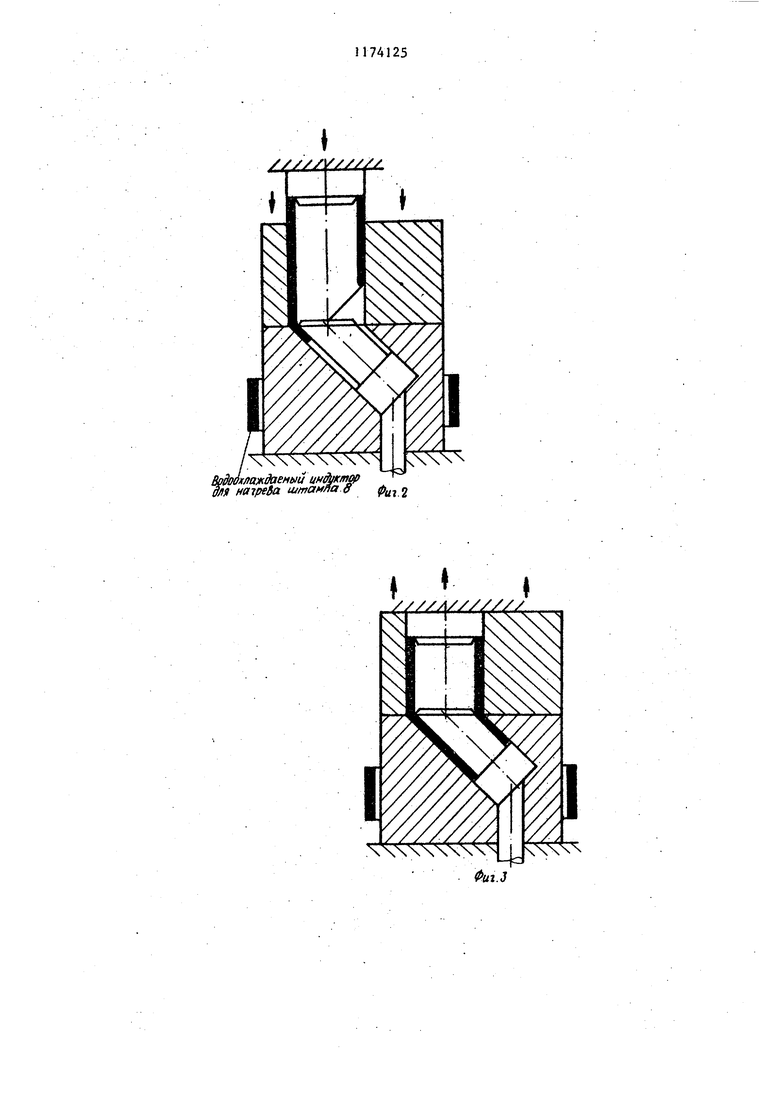

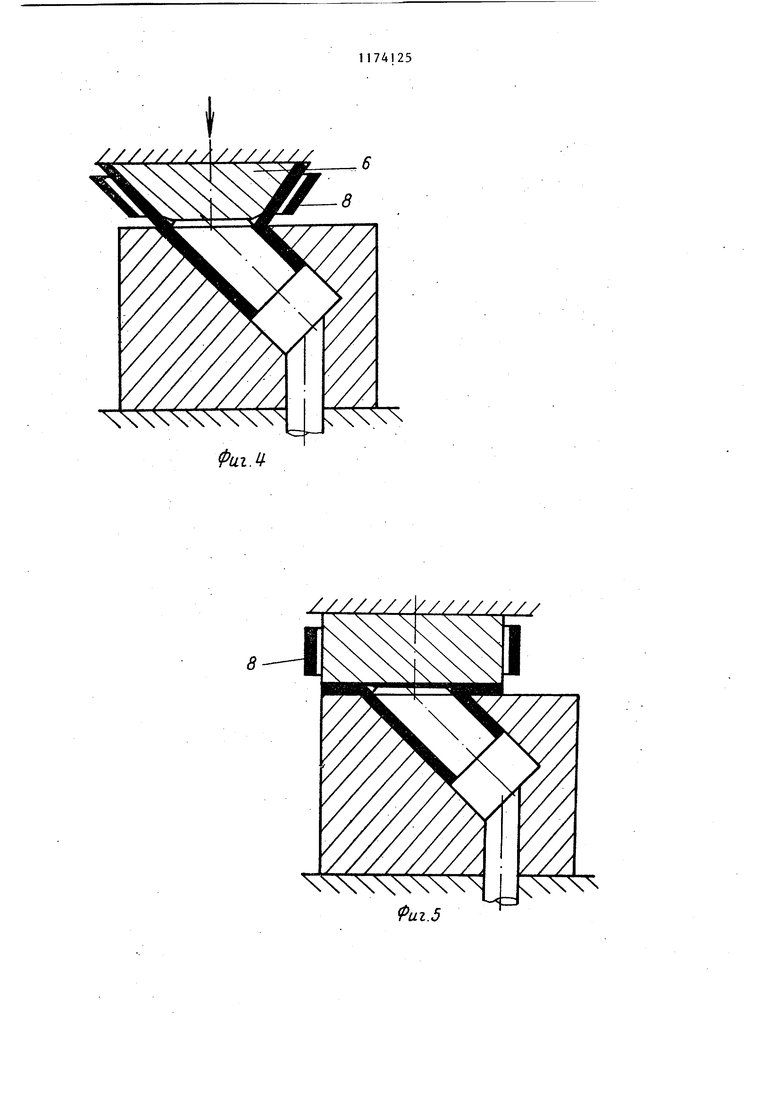

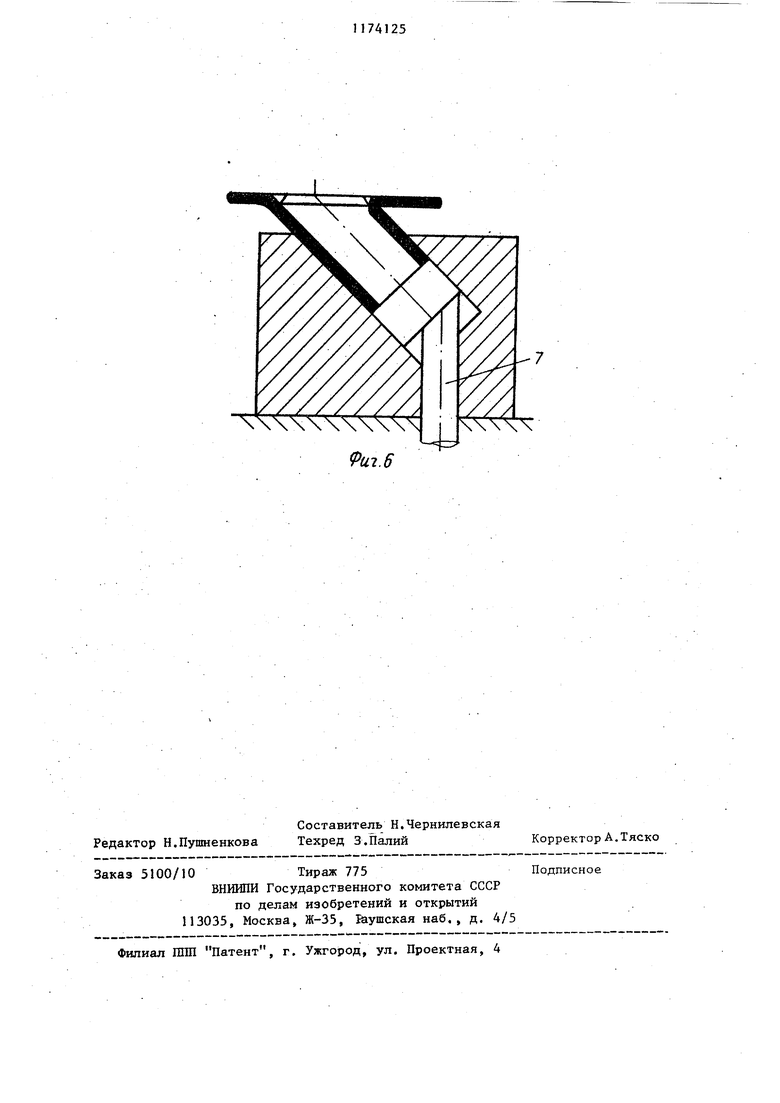

На фиг. 1-6 показана последовательность изготовления заготовки.

Способ осуществляют следующим образом.

Исходная заготовка разрезается на две заготовки под углом к оси трубы, равным углу наклона фланца. Срез обрабатьшается под радиус с целью скругления острых.кромок. Затем производится обжим цилиндрического сечения заготовки для придания ей эллипсной формы с дальнейшим обжимом из эллиптического сечения в цилиндрическое с гибкой обжимаемой зоны к оси трубы под углом, равным углу наклона фланца. Для этого заготовка 1 устанавливается в направляющую обжимную матрицу 2, и траверсой пресса 3 производится ее обжим до касания, с основной обжимной матрицей 4. В ней выполнен наклонный к оси отверстия направляющей обжимной матрицы 1У1линдрический канал, в котором установлен калибрующий вкладыш 5, препятствующий складкообразованию трубы в зоне перехода от эллипса к цилиндру в начальный период деформирования. После проведения гибки траверса пресса поднимается, направляющая обжимная матрица, состоящая из двух половин, разнимается, и на заготовку ставится пуансон 6 раздачи. Окончательное формообразование фланца производится калибровкой его между поверхностями штампа. Съе 1 отштампованной детали производится |Ш70ком 7 через вкладьш. Подогрев той или иной части штампа ведется индуктором 8 тока повьш1енной частот

В результате получают детали с равномерным по периметру фланцем. Обработку его механическим способом ведут по наружной поверхности или периметру, обеспечивая этим требуемую точность под свариваемые поверности. Трудоемкая механическая обра74125-2

ботка эллипсных и наклонных поверхностей устраняется.

Пример. Необходимо изготовить переходник с наклонным фланцем 5 диаметром 300 мм, диаметр переходного сечения детали 80 мм, угол наклона 45 , толщина детали 5 мм. Материал - алюминиевый сплав, например, АМгб.

10 Так как известным способом обеспечивается исходная толщина заготовки в любой части фланца за счет его подсадки при раздаче, то толщина исходной заготовки рассчитывается

15 из условия ее обжатия с начального диаметра на диаметр корпуса фланца. В приводимых Соотношениях макси. мальный размер эллипса 127 мм, минимальный 90 мм. Толщина заготовки

0 составляет 6 мм, а величина обжатия

1,2. Следовательно, исходная

труба мм протачиваемся по внутреннему диаметру до размера 5,25 0,2 мм в заневоленном состоянии. Тогда после наклонного обжима толщина обжатой части составляет 6 мм, фланца тоже 6 мм. Для приведения толшины в требуемое значение проводят . или химфрезерование или травление с односторонней мехобработкой. Длина заготовки рассчитывается из условия равенства объемов заготовки и детали.

При изготовлении партии деталей берутся парные заготовки и разрезаются под углом, равным углу наклона фланца. Затем деталь обрабатывается по срезу под радиус для устранения острых кромок и обжимается со стороны срезанного торца с наклоном оси обжима к оси детали под углом,

равным углу наклона фланца. Для

труднодеформируемых сплавов штам5 повая оснастка подогревается до температуры деформирования для сплава АМг6-420с . Нагрев должен производиться дифференцированно по очагу деформации с увеличением температуры в зоне увеличения степени обжима. После обжима производится раздача фланца коническим пуансоном с последующей калибровкой его между плоскими поверхностями штампа для

5 придания ему окончательной формы. Таким образом, возможно получение различной формы фланца диаметрюм 310 мм с толщиной кромки 6 мм.

31

Затем производится химфрезерование и подрезка торцов в чертежные размеры.

Технико-экономическая эффективность процесса заключается в возможности изготовления тонкостенных деталей с ориентированным вдоль наружного контура волокном. Устраняется неравномерность толщины фланца по периметру, что позволяет использовать более тонкостенные заготовки. Увеличивается степень деформации фланца и его диаметр за счет прове741254

дения качественной раздачи и калибровки. Увеличивается коэффициет необрабатываемых поверхностей за счет устранения мехобработки по наружному или внутреннему контуру детали. Устраняется наиболее трудоемкая операция механической обработки зоны перехода от корпуса детали к фланцу. Увеличиваются возможности применения автоматизированной сварки переходников за счет увеличения диаметра фланца и длины его корпусной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1333443A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАКЛОННОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2013 |

|

RU2542875C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| Способ получения крутоизогнутых патрубков и устройство для его осуществления | 1989 |

|

SU1738424A1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ получения сосудов из трубной заготовки | 1976 |

|

SU564056A1 |

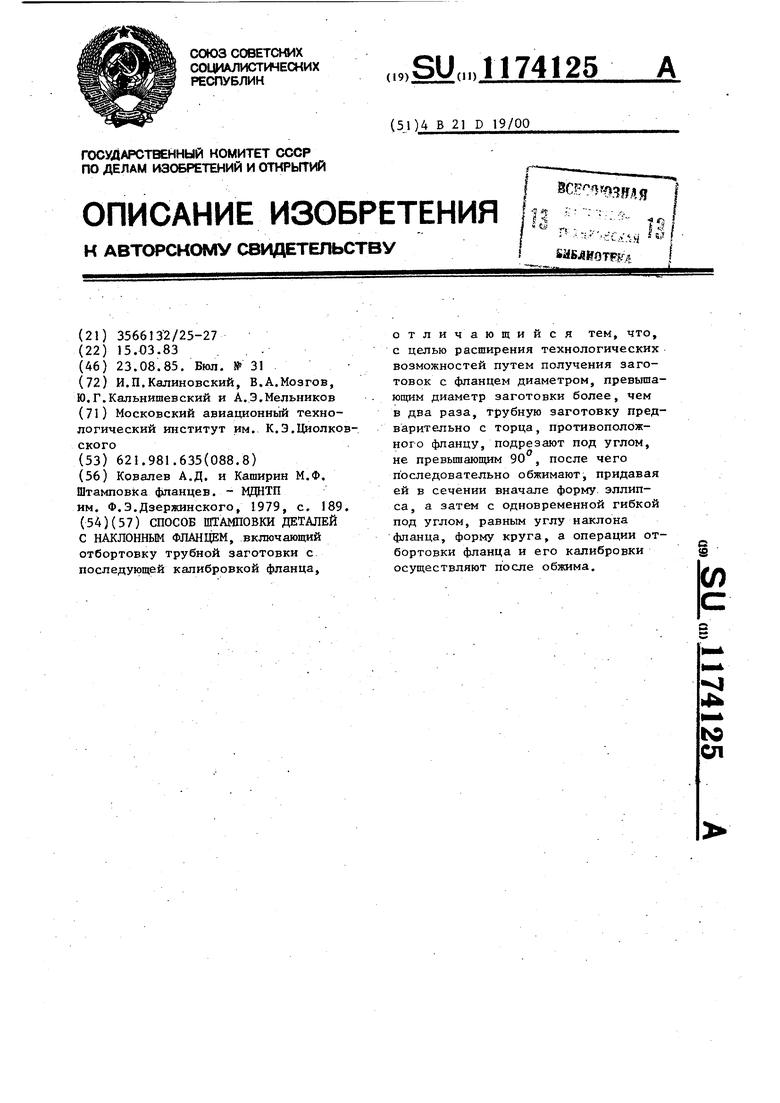

СПОСОБ ПГГАМПОВКИ ДЕТАЛЕЙ С НАКЛОННЫМ ФЛАНЦЕМ, включающий отбортовку трубной заготовки с последующей калибровкой фланца. отличающийся тем, что, с целью расщирения технологических возможностей путем получения заготовок с фланцем диаметром, превышающим диаметр заготовки более, чем в два раза, трубную заготовку предварительно с торца, противоположного фланцу, подрезают под углом, не превьпиающим 90, после чего последовательно обжимают, придавая ей в сечении вначале форму, эллипса, а затем с одновременной гибкой под углом, равным углу наклона фланца, форму круга, а операции отi бортовки фланца и его калибровки осуществляют после обжима.

Фиг.1

У////

Заготобка

Раг.5

| Ковалев А.Д | |||

| и Каширин М.Ф | |||

| Штa moвka фланцев | |||

| - МДНТП им | |||

| Ф.Э.Дзержинского, 1979, с, 189. |

Авторы

Даты

1985-08-23—Публикация

1983-03-15—Подача