(54) СПОСОБ СВАРКИ ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для инерционной сварки трением | 1983 |

|

SU1146164A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением | 1981 |

|

SU998057A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2009818C1 |

| Способ сварки трением встык разнородных металлов | 1974 |

|

SU505540A1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2231432C1 |

| Способ многослойной электронно-лучевой сварки | 2018 |

|

RU2688033C1 |

1

Изобретение касается сварки треьшем.

Известен способ сварки трением, по которому в приводе вращения одной из сва-г риваемых деталей используют инерционный трансформатор крутящего момента 1. Однако этот способ не обеспечивает устранения осевого дефекта рварного шва,

Наиболее близким к описываемому изоб;ретению по технической сущности и достигаемому результату является способ сварки трением разнородных металлов через промежуточную вставку, снабженную маховой массой, по которому деталям сообщают относительное движение 2.

Такой способ неудобен тем, что по нему перед сваркой осущесх-вляют дополнительные технологические операции подготовки сопрягаемых поверхностей, а если этого не сделать, то возможно образование осевого непровара.

Целью изобреге1тя является повышение качества сварного соединения путем изменения схемы деформации в стыке.

Поставленная цель достигается тем, что на промежуточную дет&ль накладывают вра-,

щающееся высокочастотное магнитное поле.

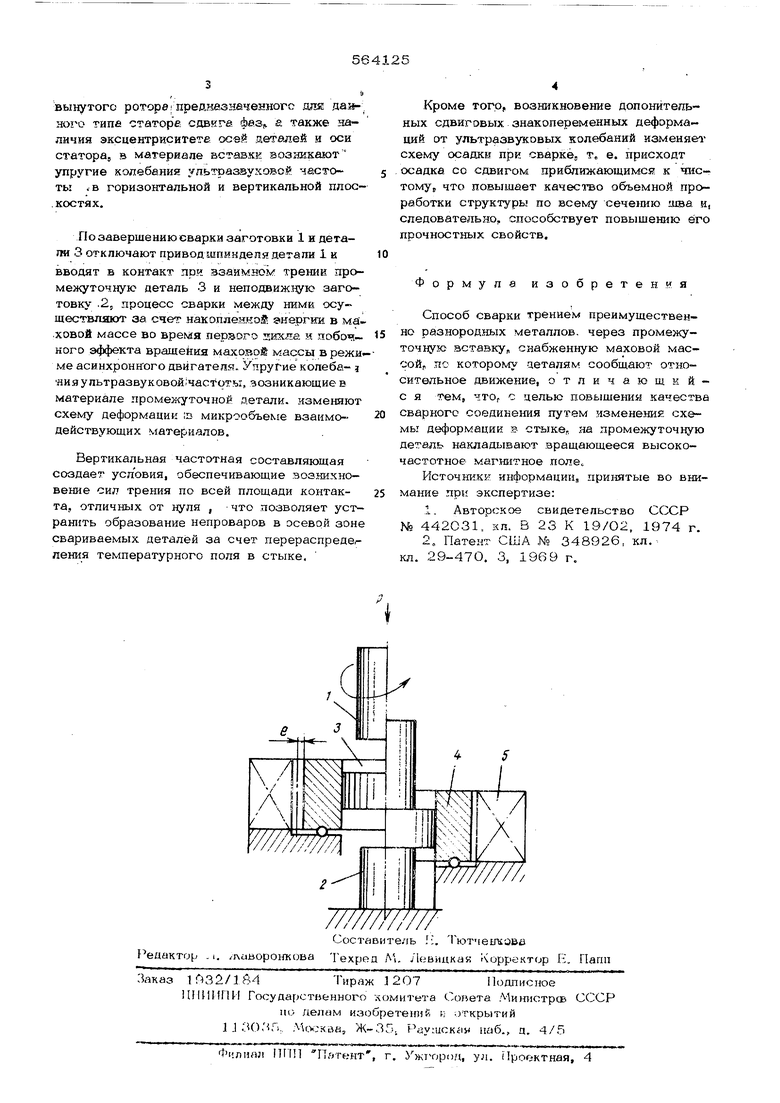

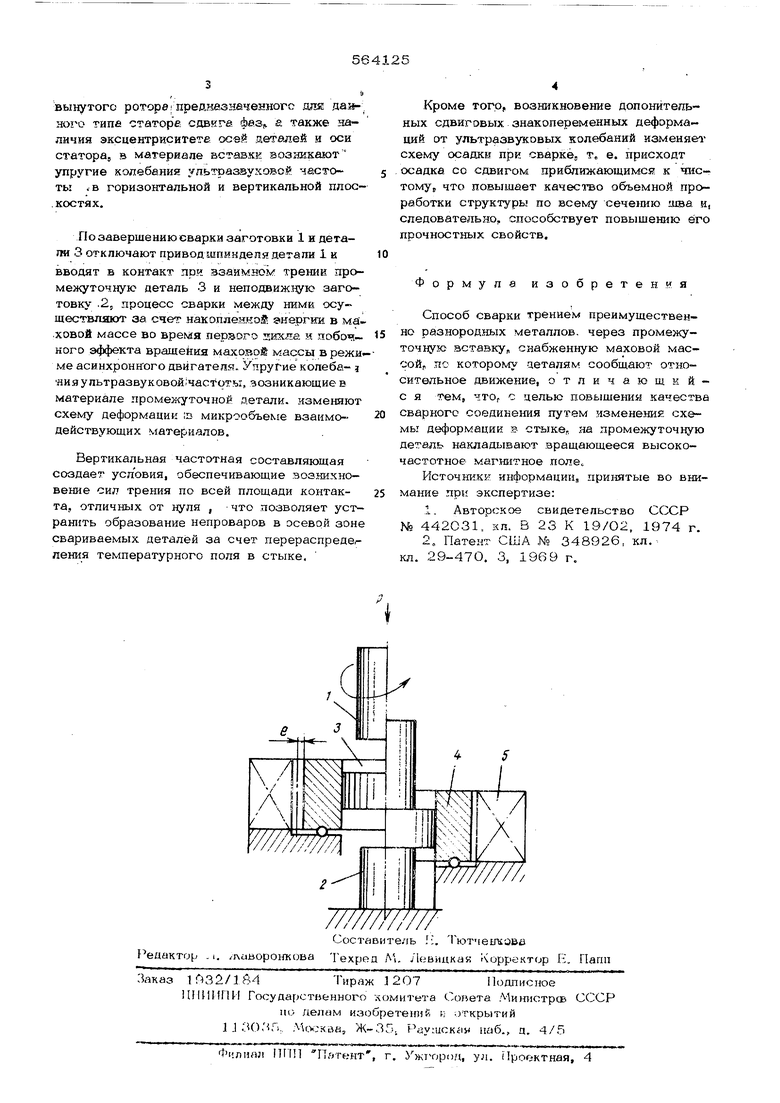

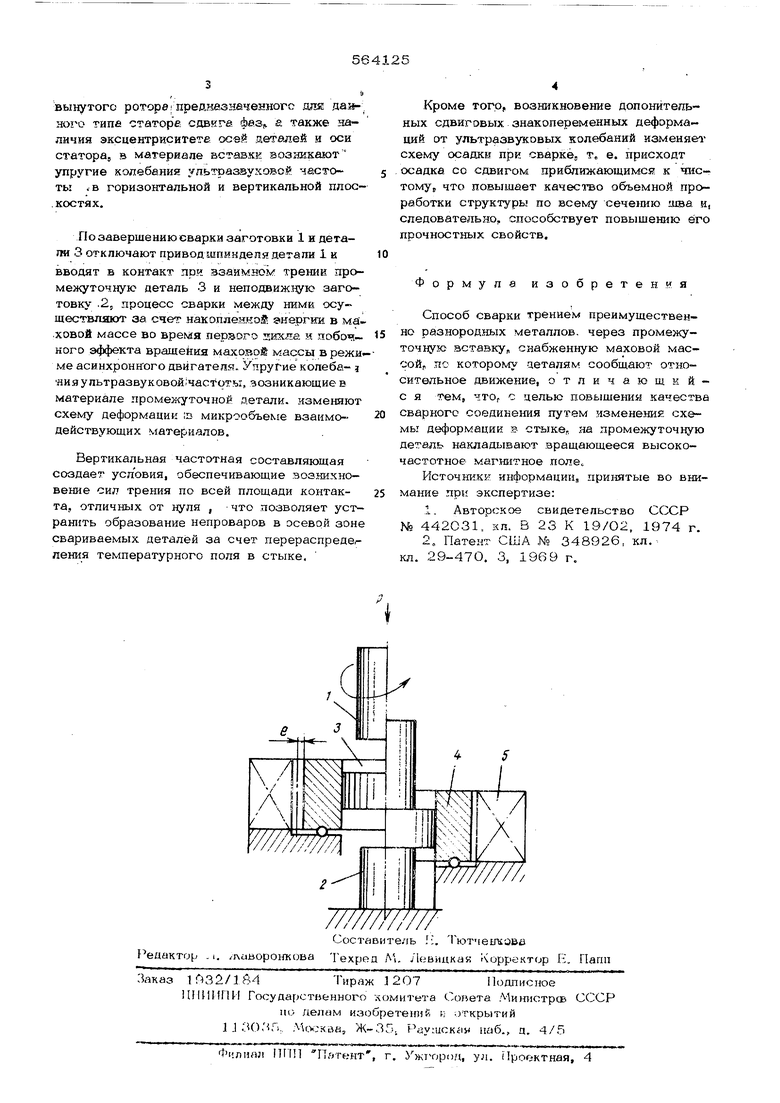

Способ поясняется чертежом,

Свариваемые заготовки 1 и 2 зажимают в шпинделях сварочной мащины, промежуточную деталь 3 - в маховой массе 4, которую вводят с зазором, напримеруВ статор 5 асинхронного электродвигателя переменного гока ассиметрично оси статора (горизонтальной-вертикальной оси электромагнитов статора) с эксцентриситетом е, который подбирают экспериментально. Затем включают сварочную машину и подают на статор высохочастотное переменное напряжение. В процессе сварки вращающуюся деталь 1 перемещают в осевом направлении до взаимодействия с промежуточной деталью 3,, За счет взаимодействия вращающегося поля статора и индуцируемого переменного элек-. трического поля в маховой массе 4 (если она из ферромагнитного материала) и промежуточиойдетапи 3, некоторой эллиптичности магнитного поля, возникающей из-за несоответсвия параметров маховой массы с промежуточной деталью параметрам

вынутого роторегпредназначенногс для да.аного типе статоре сдвига фаз а также наличия эксцентриситете осей деталей и оси статора, в материале встаэкк возникают упругие колебания ультразвуковой частоты .в горизонтальной и вертикальной плоскостях.

По завершению сварки заготовки 1 и детали 3 отключают привод шпинделя детали 1 к вводят в контакт при ззаимном трении промежуточную деталь 3 и неподвижную заготовку .2, процесс сварки между ними осуществляют за счет накоппенкой энергии в Mai.ховой массе во BpeNtfH перэого зихла и яобочкого эффекта вращейия маховой массы врежи ме асинхронного двигателя. Упругие колеба- i яияультразауковой;часТоты, возникающие в материале промежуточной детали, изменяют схему деформации в микрообъеме взаимодействующих материалов.

Вертикальная частотная составляющая создает условия, обеспечивающие возникновение сил трения по всей площади контакта, отличных от нуля , что позволяет устранить образование непроваров в осевой зоне свариваемых деталей за счет перераспреде ления температурного поля в стыке,

Кроме того, возникновение допонитепьных сдвиговых знакопеременных деформа1ШЙ от ультразвуковых колебаний изменяеасхему осадки при сварке т. е. присходт осадка со сдвигом приближающимся к чистомуг что повышает качество объемной проработки структуры по всему сечению шва и, следовательно, способствует повышению его прочностных свойств.

Формул

изооретения

Способ сварки трением преимущественно разнородных металлов, через промежуточнузс вставкув снабженную маховой массойр по которому деталям сообщают относительное движение, отличающийс я тем, 4TOf с целью повышения качества сварного соединения путем изменения схемы деформации в стыке„ на промежуточную деталь накладывают вращающееся высокочастотное магнитное поле

Источники информации, принятые во внимание при экспертизе:

2,Патент CliiA № 348926, кл. кл. 29-470. 3, 1969 г.

Авторы

Даты

1977-07-05—Публикация

1976-02-17—Подача