можно регулировать концентрацию кислорода в газе-окислителе, что является необходимым при окислении смеси высших алюминийалкилоБ, обладающих различной реакционной способностью.

Окисление в незамкнутых барботажных системах также ведет к значительному : уносу растворителя, что отрицательно влияе на режим окисления.

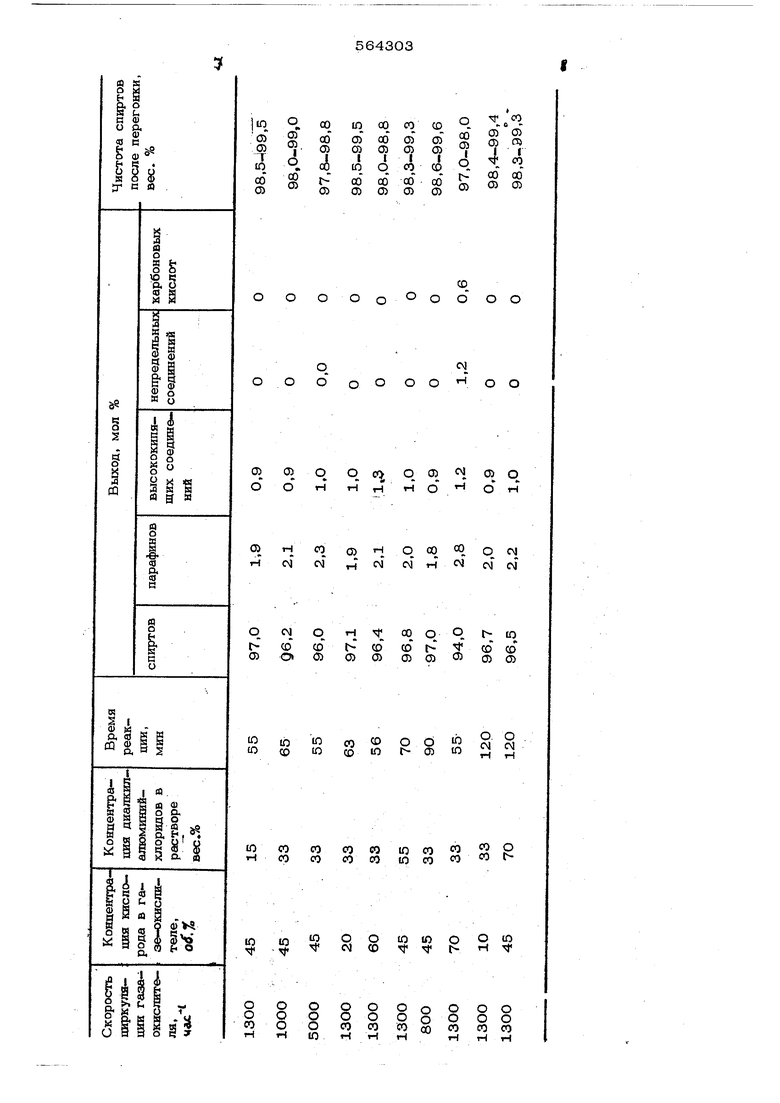

Цель изобретения - повышение выхода целевого продукта, улучшение его качества и сокращение времени процесса - достигается тем, что окисление ведут кислородсодержащей газовой смесью, содержащей 2О60 об. % кислорода, при объемний скорости циркуляции газовой смеси 10005000 и концентрации диалкилалюмннийхлорида в растворителе 15-55 вес. замкнутой системе сначала при 15-20°С в течение 3-5 мин, а затем при 50-60°С в течение 5О-55 мин.

При окислении в течение 3-5 мин при 15-2О С удается достичь 80-85%-ного превращения диалкилалюминийхлоридов, ко- торое заверщается при окислении еще в те чение 50-55 мин при 5О-6О°с.

Благодаря этому приему удается повысить селективность реакции на первой стадии (температура 15-20°С), а затем, повышая температуру на второй стадии (температура 50-6О°С), ускорить окисление на заключительной и самой медленной стадии окисления диалкилалюминийхлоридов.

Окисление осуществляют в инертных

растворителях - октане, декане, циклогексане, о-ксилоле и других.

Концентрация алюминийорганических соединений не долясна превышать 55-6О вес.% чтобы исключить у 1еньшение скорости окисления высших диалкилалюминийхлоридов за счет процессов ассоциации и возрастания вязкости в высококонцентрированных растворах.

Кислородсодержащая газовая смесь представляет собой молекулярный кислород в смеси с инертным газом, например азотом или аргоном. При окислении такой смесью можно исключить образование непредельных и кислородсодержащих соединений с функциональными группами (кислоты, альдегиды, сложные эфиры), ко. торые образуются при окислении чистым , кислородом.

Окисление алюминийорганических соединений проводят в замкнутой системе, в которую вводят чистый кислород для поддержания его необходимой концентрации в газе-окислителе.

. ilpHMeHeHHe замкнутой системы no.-;SL ляет исключить унос растворителя, потери которого при крупнотоннажных производствах спиртов вЪсьма велики. Это, в свою очередь,позволяет поддерживать постоянную концентрацию диалкилалюминийхлоридов и продуктов окисления без добавления свежего растворителя, что очень важно для стабилизации процесса. Кроме того, удается полностью исключить стадию очистки отходящих газов и загрязнение окружающей среды.

При получении вьющих спиртов предлагаемым способом можно варьировать в щироких пределах (20-60 об. %) содержание кислорода в циркулирующем газе-окислителе, что осооенно важно при окислений раз личных по структуре и реакционной способности алюминийорганических соединений.

Проведение окисления при объемной скорости циркуляции газа-окислителя не менее 1000 и дополнительном перемещива. НИИ со скоростью ЗОО-40О об/мин позволяет достичь наивысшей скорости окисления алюминийалкилов (время полного окислния меньше 1 час) при прочих равных условиях, т.е. добиться перехода из ди4эфузионой в кинетическую область, а также повысить селективность окисления до 95-88%. К Доля побочных продуктов окисления (парафинов) не превышает 2%.

Получаемые гидролизом алкоксидов алюминия высшие спирты не требуют специальных матодов очистки.

Исходные диалкилалюминийхлориды образуются при обработке диэтилалюминийхлорида этиленом в растворителе в присутствии катализатора в течение 2 час.

Пример 1.В стеклянный реактор барботажного типа в атмосфере аргона загружают 450 г (0,56 моль) 15%-ного раствора дйэтилалюминийхлорида в о-ксилоле, добавляют 15 г (0,00168 моль, ./ . At /Ti ЗОО/1, моль) раство|ра четыреххлористого титана в о ксилоле и барботируют этилен в течение 2 час при 50 С и интенсивном перемешивании. Давление этилена в реакторе 780 мм рт.ст. Привес реакционной массы 125 г, что соответствует .

Полученные высшие диалкилалюминийхлориды, содержат (в мол.%); 7,2 С,; 15,2 Сб ; 2О,0 С,; -20,4 С ,о ; 16,0 С,2,

9,9 С,4 ; 5,9 Cj ; 3,О С ,д ; 1,4 С

№ 0,7 С;(2И 0,3 С24.

100 г (0,098 моль) раствора получен ных высших диалкилалюминийхлоридов в о-ксилоле окисляют в замкнутой системе. Объемная скорость циркуляции газа-окислителя 1300 час . Концентрация кислорода в циркулирующем газе 45 о6.%, кон: центрация диалкилалюминийхлоридов в растворе 33 вес. %.

В течение первых 5 мин (первая стадия температура окисления 18-20°с в

-.ft лl/u :-...ffff,f,.мf.,...,;,. - -. -..

шие 55 мин (вторая стадия) она достигает 55-57°С. Время полного превращения 6О мин. Расход кислорода 220 нмл. В результате гидролиза продуктов окисления в вакуумной дистилляции получают ЗО г (97мол%) линейных алифатических первичных спиртов -Сц4( )« Путем вакуумной дистилляции выделяют 1,9 мол.% парафинов и 0,9 мол % высококипящих соединений. В результате перегонки получают фракции спиртов чистотой 98,5-99,5 вес. %,

Результаты опытов сведены в таблицу.

iT р и м е р 2.. При окислении той же смеси диалкилалюминийхлоридов (см. пример 1) сразу при 50-60 с (известный способ) в течение 2 час выход спиптсп.

92 мол. %. После перегонки чистота- спнр-Тов 96,5-97,5 вес. %. Выход парафинов 5,5 мол. %.

При окислении этой же смеси диалкилалюминийхлоридов ( Rcpt ю замкн той системе в две стадии при 20°С (первая стадия) и 55-57 С (вторая стадия) и концентрации кислорода в газе-окисли65 об % отмечено образование кар™. боновых кислот (0,5 мол.%) и непредельных соединений (1,1 мол.%). Выход спиртов не превышает 94,5 мол. %.

При окислении смеси диалкилалюминийхлоридов ( Т сJ ) в замкнутой в две стадии (см. выше) при скорости циркуляции газа-окислителя (45 об.% кислорода), равной 70О см , время полного превращения всех связей А -С составляет 1,8 час.

Увеличение концентрации диалкилалюминийхлорида до 7О вес. % приводит к увеличению времени реакции до 2,2 час.

Формула изобретениеСпособ получения высших жирных спиртов С jj -С24 путем окисления диалкилалюминийхлоридов с помощью кислорода в присутствии растворителя с последуташим; гидролизом полученного продукта окисления, отличающийся тем, что, с целью повыщения выхода целевого продукта, улучшения его качества и сокращения времени процесса, окисление вегху кислородсодержащей газовой смесью с концентрацией кислорода, равной 20-бО% об, при объемной скорости циркуляции газовой

-смеси 100О-5000 час , концентрацию диалкилалюминийхлорида в растворителе вы. держивают равной Г5-55 вес. % и окисление ведут в замкнутой системе сначала при 15-2О с в течение 3-5 мин, затем

при 50-60°С в течение 50-55 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения алифатических монокарбоновых кислот и спиртов | 1975 |

|

SU595286A1 |

| Способ получения смеси высших диалкилалюминийхлоридов | 1977 |

|

SU707919A1 |

| Способ получения высших диалкилалюминийхлоридов | 1976 |

|

SU687076A1 |

| Способ получения смеси высших диалкилалюминийхлоридов | 1977 |

|

SU734207A1 |

| Способ получения насыщенных пищевых кислот четного ряда | 1977 |

|

SU739057A1 |

| Катализатор и способ получения высших 2-кетонов С5-С10 | 2022 |

|

RU2790246C1 |

| ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ НИЗШИХ АЛКАНОВ ДО КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2015 |

|

RU2699672C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2384563C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 1990 |

|

RU2022958C1 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2382758C2 |

Авторы

Даты

1977-07-05—Публикация

1975-09-10—Подача