кой реакции, в связи с чем не происходит одновременного оплавления смазочного вещества и окалины. Поэтому такую жидкость целесообразно использовать в замедленных процессах, длительность которых значительна (например, при раскатке труб на длинной оправке, прошивке, обкатке и т. д.). Цель предлагаемого изобретения заключается в создании высокоэффективной смазки для услозий горячей обработки металлов давлением, обеспечивающей получение качественной поверхности изделий за счет низкой коррозионной активности смазки, ее высоких поверхностно-активных свойств и способности оплавления окалины па контакте одновременно со смазочным веществом. Поставленная цель достигается тем, что смазка на основе воды, триполифосфата натрия, буры, концентрата сульфитно-дрожжевой бражки дополнительно содержит сульфат натрия. Соста.}з предлагаемой смазки, вес. %: Триполифосфат натрия4-18 Бура0,15-0,7 Концентрат сульфитнодрожжевой бражки0,15-0,7 Сульфат натрия0,4-2,8 Водадо 100 В отличие от известных смазок для горячей обработки металлов давлением предлагаемая смазка обладает высокими смазочными свойствами, стабильностью, антикоррозионными и высокими адгезионными свойствами, позволяющими наносить ее на холодную и мокрую поверхность инструмента. Кроме того, один из комцонентов, входящнх в состав смазки, обусловливает экзотермическую реакцию при взаимодействии с триполифосфатом натрия с выделением значительного тепла, сиособств пощего оплавлению воздушной и даже печной окалины. Такая способность к оплавлению окалины обусловлена примерно одинаковыми температурными характеристиками триполифосфата натрия и сульфата натрия. Кроме того, тепловые характеристики указанньтх компонентов позволяют значительно сократить расход основного смазочного вещества-триполифосфата натрия- в связи с высокой оплавляемостью окалины, ловышающей смазочный эффект. Концентрат сульфитно-дрожжевой бражки имеет следу ощие физико-химические показатели:Внешний вид и цвет Однородная густая жидкость темно-коричневого цвета Содержание сухих веществ, %, не менее Содержание золы, %, не более13 Содержание нерастворимых в воде веществ0,8 рН 20%-ного раствора концентрата, не менее 4,5 Предел прочности при растяжении высушенных образцов, кгс/см, не менее4,5 Вязкость условная при 20° С, сСт, по вискозиметру В 3-4, не более300 Концентрат сульфитно-дрожжевой бражки представляет собой аммониевые соли лигносульфоновых кислот и, так же как и сульфитно-спиртовая барда, является отходом иереработки древесины. Способ приготовления предлагаемой смазки состоит в следующем. В воду, имеющую температуру 20- 30° С, вводят заданное количество порошкообразного триполнфосфата натрия и перемешивают смесь в течение 5-10 мин. Далее в полученный водный раствор триполифосфата натрия вводят буру и перемешивают смесь в течение 5 мин. В конце перемешивания добавляют сульфат натрия. Затем в приготовленную смесь небольшими порциями, при тщательном перемешивании, вводят концентрат сульфитно-дрожжевой бражки. Перемешивание . смазки осуществляют Ез течение 20 мин, после чего ее можно использовать в процессах обработки давлением. Триполифосфат натрия представляет собой водорастворимый полимер, который благодаря химическому строению имеет довольно высокие адгезионные свойства. В водном растворе и в расплавленном состоянии Триполифосфат натрня коррозионно-активен. Поэтому с целью уменьшения коррозионной активности триполифосфата натрия в водный раствор вводится бура- ингибитор коррозии. Введение в водную суспензию тринолифосфата концентрата сульфитно-дрожжевой бражки обеспечивает повышение поверхностно-активных свойств смазки и понил ает скорость коррозии металла. Добавка в смазку окислителя - сульфата натрия, имеющего примерно одинаковую температуру плавления с триполифосфатом натрия, при взаимодействии его с триполифосфатом натрия - восстаиовителем на горячем металле-обеспечивает экзотермическую реакцию со значительным выделением тепла, обусловливающим одновременное оплавление окалины, находящейся на поверхности металла, и смазочного вещества. Были приготовлены следующие рецептуры смазок, вес. %:

Состав № 1

Триполифосфат натрия4

Бура0,15 Концентрат сульфитнодрож кевой бражки0,15

Сульфат натрия0,4

Вода95,3

Состав № 2

Триполифосфат натрия18 Бура0,7 Концентрат сульфитнодрожжевой бражки0,7 Сульфат натрия2,8 Вода77,8

Состав № 3

Триполифосфат натрия12 Бура0,6 Концентрат сульфитнодрожжевой бражки0,7 Сульфат натрия2,5 Вода84,2 Для сравнения была взята рецептура звестной смазки, вес. %:

Состав К° 4

Триполифосфат натрия25 Бура0,6 Концентрат сульфитнодрожжевой бражки0,6 Селитра2,5 Вода71,3

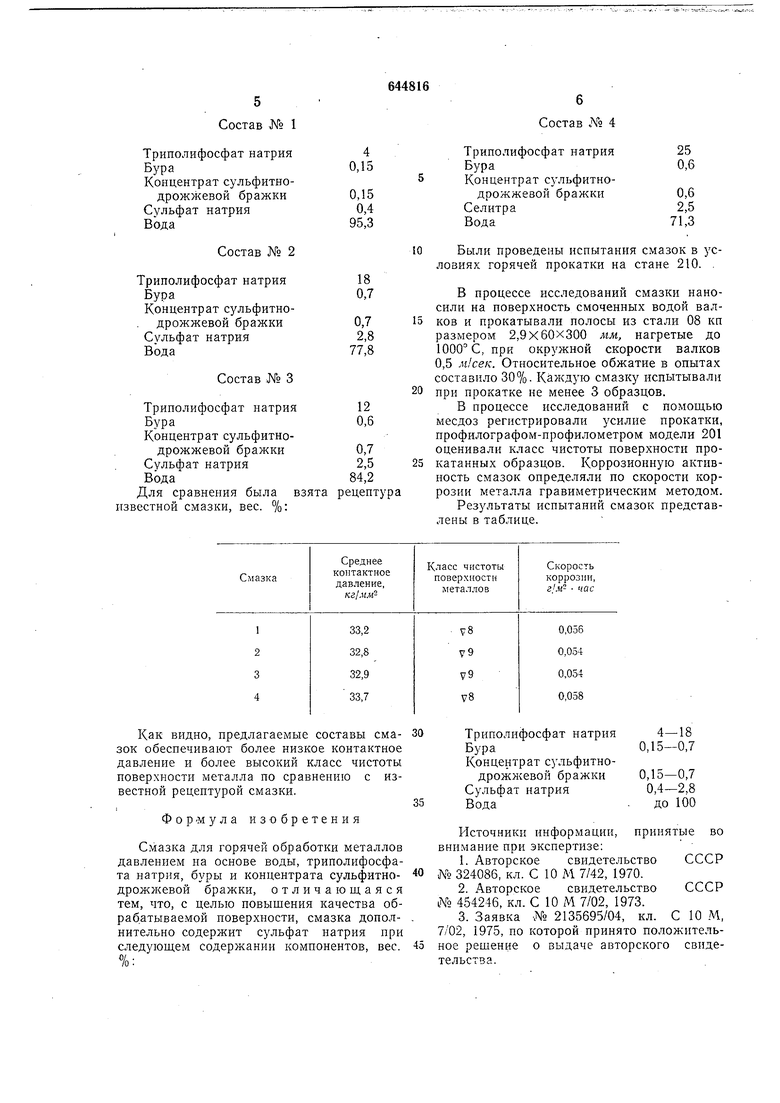

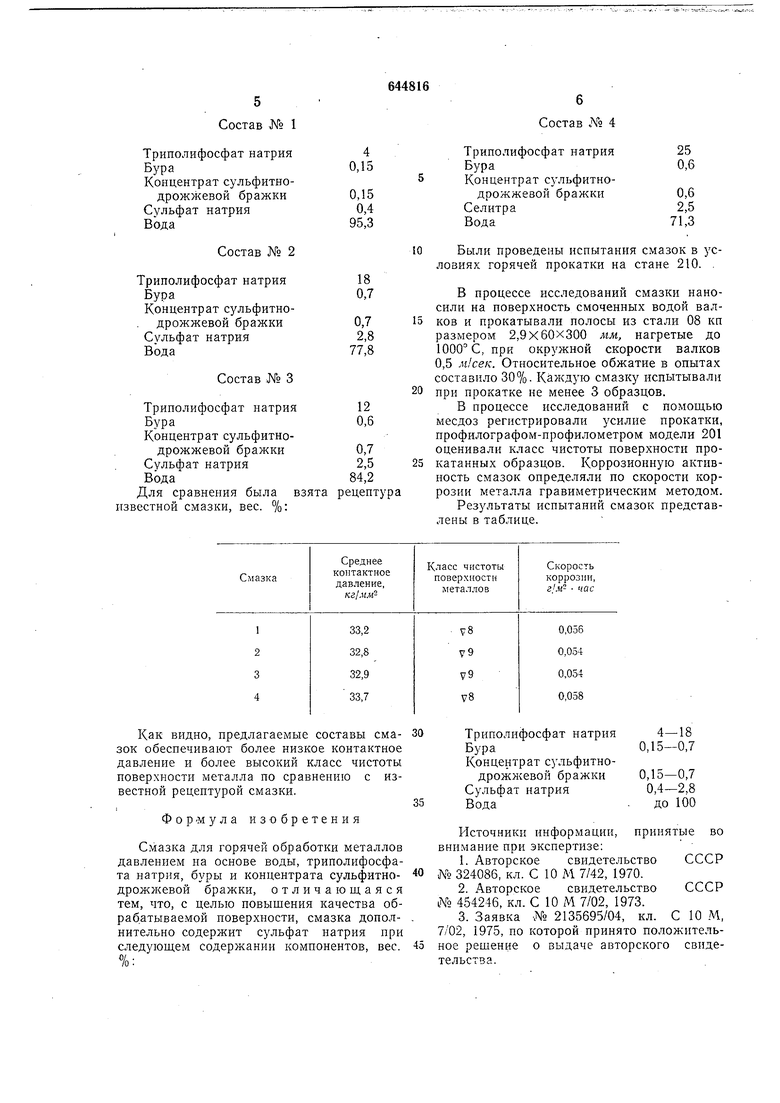

Были проведены испытания смазок в условиях горячей прокатки на стане 210. .

В процессе исследований смазки наносили на поверхность смоченных водой валков и прокатывали полосы из стали 08 кп размером 2,9x60x300 мм, нагретые до 1000 С, при окружной скорости валков 0,5 . Относительное обжатие в опытах составило 30%. Каждую смазку испытывали

при прокатке не менее 3 образцов.

В процессе исследований с помощью месдоз регистрировали усилие прокатки, профилографом-профилометром модели 201 оценивали класс чистоты поверхности прокатанных образцов. Коррозионную активность смазок определяли по скорости коррозии металла гравиметрическим методом. Результаты испытаний смазок представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1975 |

|

SU564333A1 |

| Смазка для холодного волочения проволоки | 1982 |

|

SU1097654A1 |

| Смазка для горячей обработки металлов давлением | 1986 |

|

SU1351969A1 |

| Смазочно-охлаждающая жидкость для горячей обработки металлов давлением | 1980 |

|

SU891758A1 |

| Вяжущее | 1979 |

|

SU977430A1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2218382C1 |

| Смазка для горячей обработки металлов давлением | 1989 |

|

SU1804942A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2379333C1 |

Авторы

Даты

1979-01-30—Публикация

1975-06-30—Подача